-

赵金龙 祖一峰

(安徽长江钢铁股份有限公司炼铁厂)

摘 要 2020年底长钢3座高炉分别出现产量下行,塌料增加,管道气流多的现象,顺行出现了问题,冶炼指标退化明显。通过分析现有的原燃料条件,有害元素对高炉的影响程度,以及在目前的工艺条件下,烧结,炼铁通过一系列措施降低了碱金属和锌的危害,满足了控制要求。

关键词 高炉 有害元素 碱金属 锌负荷

长江钢铁3座高炉有效容积均为1080m3 ,设有2个铁口,20个风口,炉顶使用无料钟布料,2020年1-9月份处于稳定顺行状态,10月份底2号3号高炉炉况开始不稳定,频繁出现管道气流,11月底1号高炉指标下降、消耗攀升,高炉炉况表现为入炉风量萎缩、炉缸活跃程度下降,铁口工作状况变差,难开且有自动加深的现象,风口中套不同程度的上翘,特别是2号高炉产量由3820t/d下降到2830t/d,燃料比达到531kg/t。为保证高炉顺行,所有高炉都被迫退守,采取了退负荷、缩小矿批、调整上部料制适当放边缘、更换上翘风口稳定一次煤气流分布、降低炉渣碱度和降低入炉锌、碱负荷等措施,保证了高炉稳定生产。

1 高炉有害元素调查分析

1.1 矿石成份分析

烧结5-11月份混匀矿及球团配料共使用南山矿精粉9.41万吨,南山矿精粉碱金属K2O+Na2O:0.682%左右、ZnO:1.0~1.30%,Ti:0.98~1.16%,球团配入的姑山精粉碱金属0.170%左右。该精粉Ti含量在0.98-1.16%,其它品种仅0.030%左右,30倍之多。姑山矿精粉通常在0.25%,但11月份也涨到1.0%以上(最高1.38%)。烧结混匀矿配比14-17%范围,混匀矿中TiO2含量由0.16%,上升到0.26%左右,烧结矿中达到0.3%左右;球团3~9月份配用南山矿精粉共使用5.0679万吨,球团中TiO2含量由0.16%上升到0.38-0.47%,球团配料中姑山矿精粉配比通常在33%不超过40%,导致高炉渣中TiO2含量由正常0.65%升高到1.10-1.20%几乎2倍;铁水钛含量正常0.40-0.45%,升高到0.85%。

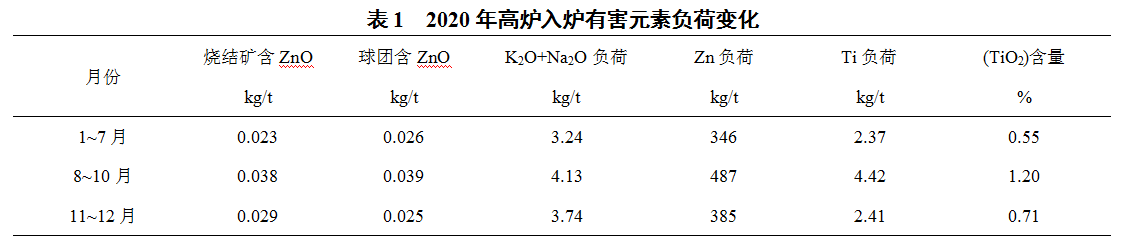

高炉入炉碱金属、锌含量,铁水及炉渣中Ti含量急剧上升,具体数据见表1。

1.2 焦炭成份分析

高炉使用焦炭品种有6个厂家,9月份到至今使用的焦炭质量多批次持续严重劣化,主要是高灰分、高炉硫、高水分严重超内控标准(A≦13%)。入炉混一级焦灰分最高达15.87%,平均达到13.35~13.50%左右,超标批次114次;焦炭含量硫基本上平均0.79%左右超标达到887批次、混一级焦水分平均在8.5%,个别品种焦炭多批次水分达到11%左右。

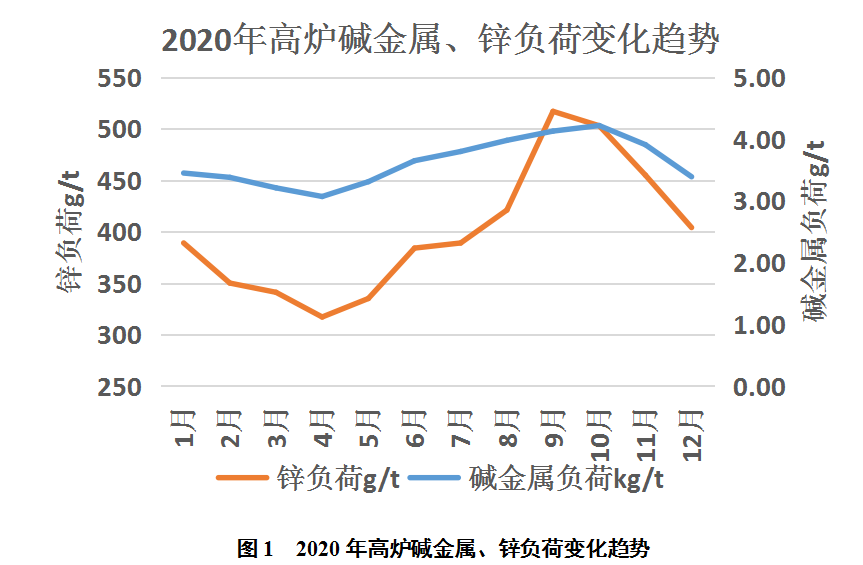

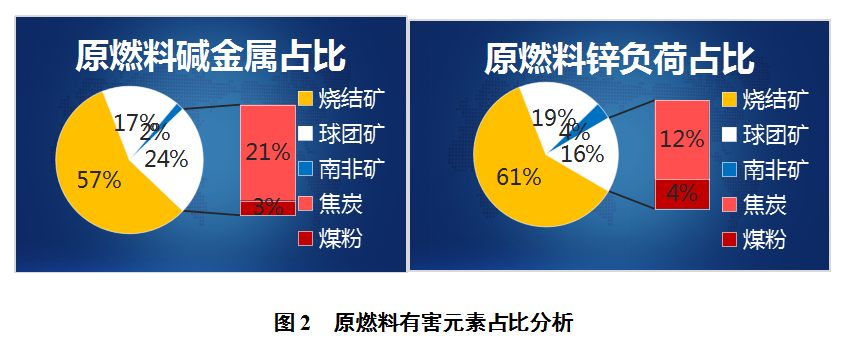

总的原燃料带人的有害元素趋势见图1和各部分占比见图2。

炉料中有害元素尤其是Ti、碱金属(K2O+Na2O)、Zn含量严重超出内控标准且集中在混匀矿中配料,高炉有害元素入炉负荷上升时间集中在8月下旬-10月底,锌负荷最高达到543g/t,入炉钛负荷翻倍,导致高炉炉渣粘稠炉缸活跃度下降,风量逐渐萎缩,塌料现象增加,炉墙上部局部有粘结物,引起高炉操作炉型改变;3座高炉风口中套上翘(图3),尤其是2号炉20个风口大面积严重上翘,中套下端进入最大变形量达到70mm,致使煤气一次分布发生较大改变,上部气流紊乱,煤气利用率变化大,高炉出现严重的管道气流,操作燃料比上升。

2 高炉有害元素的控制对策

2.1 建立预警制度

针对上述调查分析,对入炉有害元素采取预警,根据国家标准炼铁工艺规范要求,又要面对公司目前原燃料状况,品质部对原燃料中有害元素成份检测,及时通报,形成联动机制。公司配料小组制定碱金属负荷达3.5kg/t,锌负荷达350g/t开始预警,根据烧结成品矿及原料有害元素含量及时调整混匀矿配料,高炉注意调整操作制度并做定期排碱排锌措施。

2.2 高炉操作应对

(1)减少高炉Zn内部循环富集。高炉内90%以上的有害元素Zn 由干法除尘灰带出,为避免系统内有害元素的循环富集,铁前系统回收的杂料,如高炉干法除尘灰和烧结电场灰等要求烧结配料减少入炉有害元素,停配高炉布袋灰,减少重力除尘灰用量;

(2)控制烧结矿有害元素的含量。烧结矿是高炉有害元素的主要来源,因此调整烧结矿混匀矿的配料结构,减少Zn高的几种粉矿,增加Zn低的粉矿,并制定烧结配料有害元素控制标准;

(3)利用检修机会,集中力量更换上翘的中套(图3);并增加风口小套角度,用斜4°的风口小套,并适当加长,对煤气流一次分布重新调整。另外,对20个中套,每周测量是否有位移变化,做专门台账;

(4)2号高炉用锰矿洗炉,增加铁水含锰比例,提高流动性,活跃炉缸;

(5)增强炉渣的排碱能力。研究表明高炉85%以上的碱金属通过炉渣排出,因此适当提高烧结矿MgO配比,使高炉渣中(MgO)含量8%~9%,镁铝比≥0.6,控制实际渣碱度1.2左右,硅控在0.30~0.60%,铁水物理热要≥1480℃,提高炉渣的流动性。焦炭也是碱金属的重要来源,在采购上,焦炭灰份≤13%,硫≤0.8%等技术指标,必须严格执行合同要求来满足高炉生产需求;

(6)装料制度调整上,减小矿石批重,缩小档位角差,减小矿石布料宽度和环数,兼顾两道煤气流分布,既要保证充足的中心气流,促进排锌效果,又要保证边缘气流,有利顺行。日常操作上尽量用全风量,稳定一定的料速和炉顶温度,有利于更好的排锌。

3 控制措施后的效果

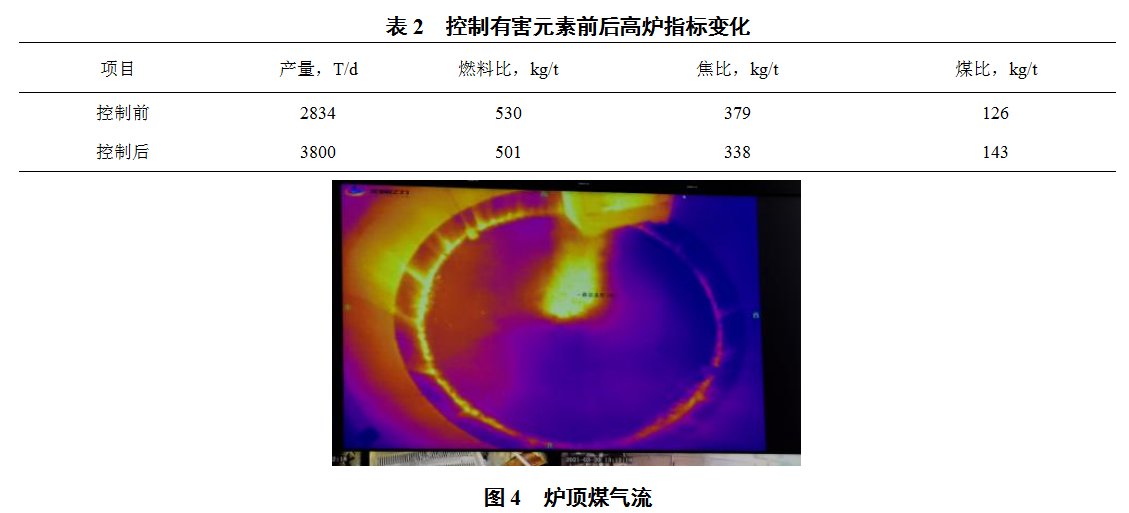

通过以上一系列措施过后,3座高炉的碱金属负荷和锌负荷明显成下降趋势,高炉排锌排碱能力上升,富集率逐步下降,达到了公司的内控标准。合理的操作炉型逐步形成,炉墙温度波动趋于正常,顺行得到了保证,消除了塌滑料现象,煤气流分布正常(图4),燃料比下降至511kg/t,冶强逐步接近正常水平(表2)。

4 结语

长江钢铁通过对高炉有害元素入炉情况进行分析,在铁前物料方面建立了适合于自身的配矿模式,制定了烧结配料有害元素的控制标准,并采取合理措施控制高炉碱金属负荷、锌负荷,降低了对高炉的危害,实现了高炉稳定顺行。

(1)严格控制原料的有害元素含量,达到预警值及时调整混匀矿配比,严格控制烧结成品矿ZnO含量≤0.030%,燃料焦炭指标也要在合同范围,控制入炉有害元素源头是高炉生产顺行的保障;

(2)烧结矿和冶金焦炭是有害元素的主要来源,其次是球团,抓住主要矛盾,通过各方努力,真正做到以高炉为中心,收效才能明显;

(3)高炉采取合适的操作制度,定期排锌排碱可以降低有害元素富集的危害;

(4)建立动态的有害元素管控机制。通过快速检化验系统,及时发布原燃料有害元素含量并作出预警,强化烧结配料与高炉生产信息协同,让信息通畅,能够有效控制有害元素在内控标准范围,才能使高炉长周期稳定顺行。

(责任编辑:zgltw)