-

王 维 秦旭升 徐德强

(安钢集团永通球墨铸铁管有限责任公司)

摘 要 通过对安钢集团永通球墨铸铁管有限责任公司(简称永通公司)高炉炉料结构大的变化情况下,造成原料成分、质量和性能的变化,高炉出现一定程度的波动进行分析,以及调整过程中采取的措施进行总结,为进一步促进高炉长期稳定、高效、低耗和低成本运行积累经验。

关键词 炉料结构 波动 调整

永通公司高炉有效容积588m3,设有16个风口,单铁口,3座顶燃式热风炉,采用了软水闭路循环冷却、料车上料、串罐无料钟炉顶装料设备、低压脉冲煤气布袋除尘、高炉喷煤,但无富氧工序。因公司致力于发展球墨铸管事业以及削减产能的要求和公司转型升级的需要,之前2座高炉+1台105m2烧结机+2座10m2竖炉的工序模式被打破,需建立新的工序平衡模式,综合各方面的因素,确定了1座高炉+1台105m2烧结机运行的经济简洁模式;为此带来公司炉料结构大的变化,由原来较为成熟的高碱度烧结60%+竖炉高镁球团35%+块矿5%的炉料结构转变为较高碱度烧结75%以上+链篦机回转窑球团20%以下+块矿5%的炉料结构,两矿成分出现一些变化,渣相成分也发生较大的变化,高炉炉缸负担增大,出现高压差,高炉不接受风量等不利于高炉稳定运行的不利因素,迫切需要通过调整改善冶炼效果;通过分析结构变化对高炉造成的影响,积极采取针对性的措施,同时强化管理和优化操作,高炉冶炼效果取得了一定程度的突破。

1 炉料结构变化前后的高炉运行状况

1.1 炉料结构变化及渣成分

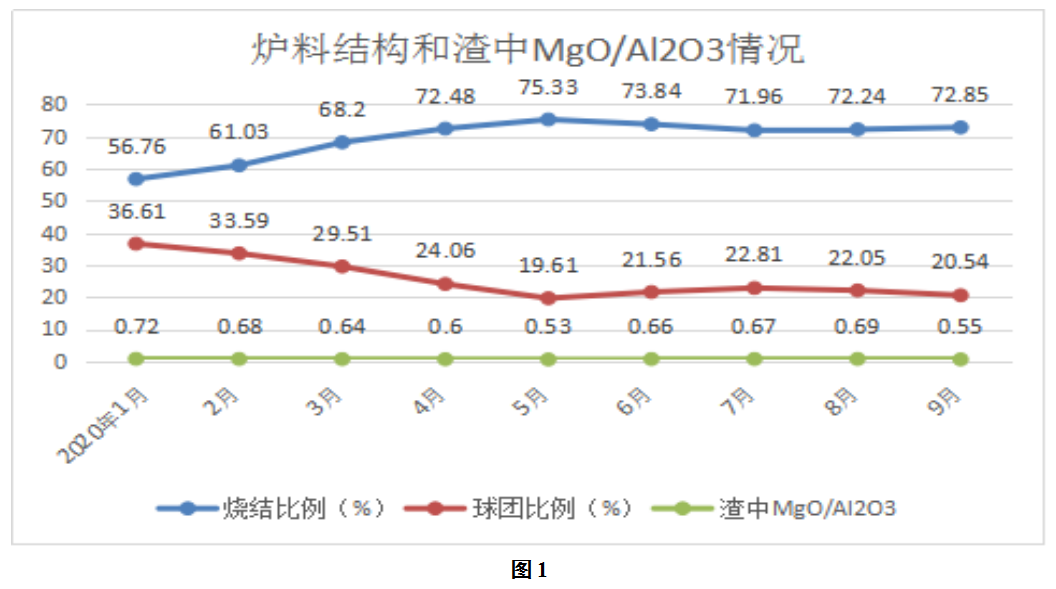

公司于2020年3月23日停竖炉,烧结比例也逐步提高,渣中镁铝比呈现下降趋势,主要是4月份竖炉高镁球团消耗完后,使用链篦机回转窑球团,MgO含量偏低,渣中镁铝比呈现下降趋势,渣稳定性变差,炉缸负担增大;6月份对高炉炉渣进行了调整,通过提高烧结中MgO含量至2.2%左右,链篦机回转窑球团配加高镁粉,MgO含量达1.8%以上,渣中镁铝比维持0.65以上水平(9月份因市场变化,考虑成本因素,大量使用乌克兰球团,镁铝比偏低)。

1.2 炉料结构变化前后的主要技术经济指标

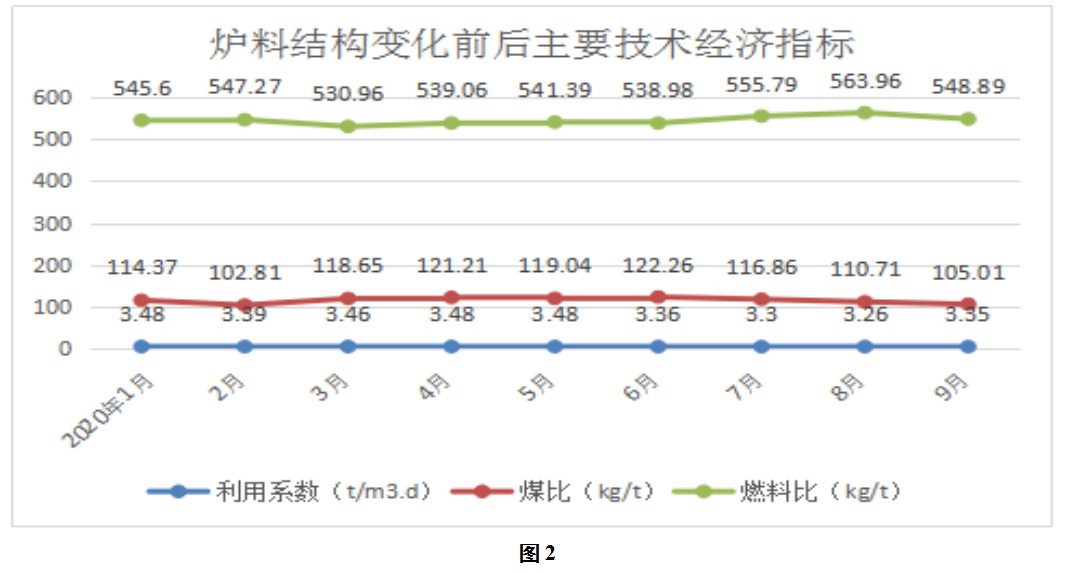

2020年1~4月高炉冶炼效果处于正常水平,冶炼强度和燃料消耗指标属正常水平,5月份后期呈现冶炼强度下降和指标恶化趋势,并逐步演变为炉缸渣铁性堆积,高炉不接受风量,出现高压差,热制度不稳定,崩塌料频繁,冶炼效果下降;6~9月高炉冶炼效果低水平运行,稳定性差,冶炼强度低,燃料消耗高,虽通过一定的调整,未达到根本性的好转。

2 高炉运行效果不好的原因分析

(1)高炉炉料结构变化造成的烧结和球团性能变化对高炉的影响:随着烧结比例的提高,因公司生产铁水主要用于球墨铸铁管生产和冶炼铸造用生铁,对微量元素P、Mn、Ti、V和Cr等微量元素要求严格,所以务必降低烧结中微量元素的含量,为此烧结的用矿结构发生了较大的变化,铁精矿的比例增加10~20%左右,台车透气性指数降低,烧结气孔率和液相组织的变化,冶金性能下降;球团因使用连蓖机回转窑球团初期含硅量高(超过6.0%)熔点低,含MgO低而高温冶金性能和滴落性能差;这些因素都极大程度的恶化了软融带和滴落带的状态,造成高炉压差急剧升高。

(2)高炉炉料结构变化造成渣相变化,炉缸状态呈现恶化趋势:公司因铁水服务于球墨铸铁管生产,要求铁水含硫在0.025%以下,同时因铁水预处理技术还不完善,脱硫的任务主要还在高炉,所以高炉操作者长期低硫运行,时常铁水含硫在0.020%以下,极易造成石墨碳的堆积;因无富氧工序,高炉料流运动本身不是最佳状态,预热还原效果不佳,炉缸负担长期过重;为此,炉缸处于一种极度脆弱的平衡状态,所以随着渣相的变化,渣中镁铝比降低,稳定性变差,渣在炉缸堆积量增多,导致炉缸工作状态恶化。

(3)因高炉炉料结构烧结比例长期较低,球团比例偏高,对球团性能较为重视,同时在高球团比例情况下,高碱度烧结配入较大比例的酸性球团,熔融带最大压差值处于较低值,不用过多关注烧结冶金性能而忽略了烧结冶金性能,以至于烧结工序控制不够严格,造成烧结冶金性能较差。

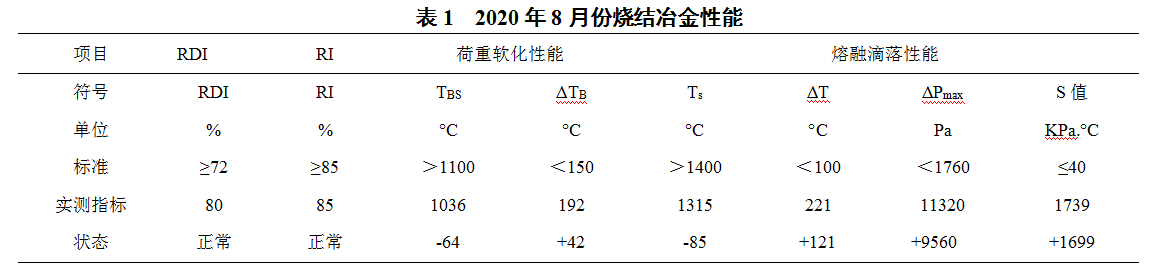

从以上指标看,低温还原粉化率和900℃还原性基本可以,但荷重软化温度TBS比要求低64℃,ΔTB高42℃,熔融滴落性能差距也较大,Ts比要求低85℃,ΔT高121℃,熔融过程的最大压差ΔPmax高9560Pa,熔滴性能总特性值S高1699KPa℃,冶金性能上存在较大的问题,需及时进行改进。

3 具体调整措施

3.1 优化烧结工序管控,改善烧结冶金性能,向烧结性能要指标和效益。

(1)高度关注高炉冶金性能,形成定期监测烧结冶金性能的机制,对不同成分,不同碱度,不同亚铁含量以及不同配料结构的冶金性能形成比对进行优化,针对不达标值提出优化措施,及时改善冶金性能;

(2)科学合理分配国内国外两种资源的优势,使用部分水化程度高,疏松易还原的褐铁矿,对于磁铁矿坚硬致密,难还原,适当控制比例,还是能生产出具有优良的成品率和性能好的烧结矿的;

(3)优化烧结矿成分;一是碱度还需通过降硅把碱度控制在1.9以上,绝对不允许低于1.80;二是烧结含硅控制在4.8~5.6%水平,低于4.8%时FeO大于7%,高于5.6%时FeO低于7%;三是Al2O3控制在1.2~1.8%水平,MgO控制在2.0%以下水平,FeO正常按7~9%控制;

(4)烧结工艺坚持厚料层,高强度,高还原性、低碳、低FeO的三高二低原则组织生产,实现低C厚料层、偏析布料的均匀化烧结。

3.2 优化炉渣性能,保渣中镁铝比0.7,降低炉缸负担。

(1)烧结配用白云石提高MgO对烧结产质量影响较大,取消白云石配加,改配含MgO为85%以上的高镁粉,烧结MgO含量按2.2%组织;

(2)球团全力降低含硅量,保5.5%以下,提高球团熔点,同时球团MgO/Al2O3按0.3以上组织,改善球团高温冶金性能和滴落性能。

(3)高炉配加少量白云石作为稳定炉料结构以及保渣中镁铝比0.7的调剂。

3.3 优化高炉操作,围绕基本操作制度进行调整,建立良好的相对运动,保证好渣铁物理热,适当提高铁水含硫量,全面改善炉缸工作状态。

(1)两次调整风口面积,从0.1524m2→0.1568m2→0.1593m2,扩大风口面积,提高入炉风量,并保证风口进风状态均匀性,更换风口以后,高炉操作炉型重新建立,需通过一定时间相适应。

(2)采取逐步降低顶压,从正常的162kPa降到140kPa,增加鼓风动能,引透中心,同时上部做好匹配,以平台加漏斗的方式,空焦比例增大到30%,同时照顾好边缘气流,充分考虑中心和边缘的气流平衡,风量提高5000Nm3/h,并逐步稳定风量运行。

(3)及时提高煤气利用率,减少频繁出气流,提高预热还原效果,特别控制好炉温下线,炉温按0.40-0.60%控制,铁水含硫控制在0.020-0.045%水平,保物理热1450°C以上,避免炉缸亏热现象。

(4)严格控制30min出铁间隔,控制好炉门深度,及时出净渣铁,统一四班操作管理,加强外围原燃料和设备保障,确保高炉运行稳定向好。

3.4 为高炉创造更加有力的条件,提高冶炼效果,改善技术经济指标,促进低成本运行。

(1)高炉由湿熄焦改为干熄焦运行,干熄焦和湿熄焦最大性能差异是焦炭孔隙结构的不同,所以湿熄焦所起的骨架作用比干熄焦差距明显,使用干熄焦能明显提升冶炼效果,同时入炉稳定性提高,对热制度的稳定性效果显著。

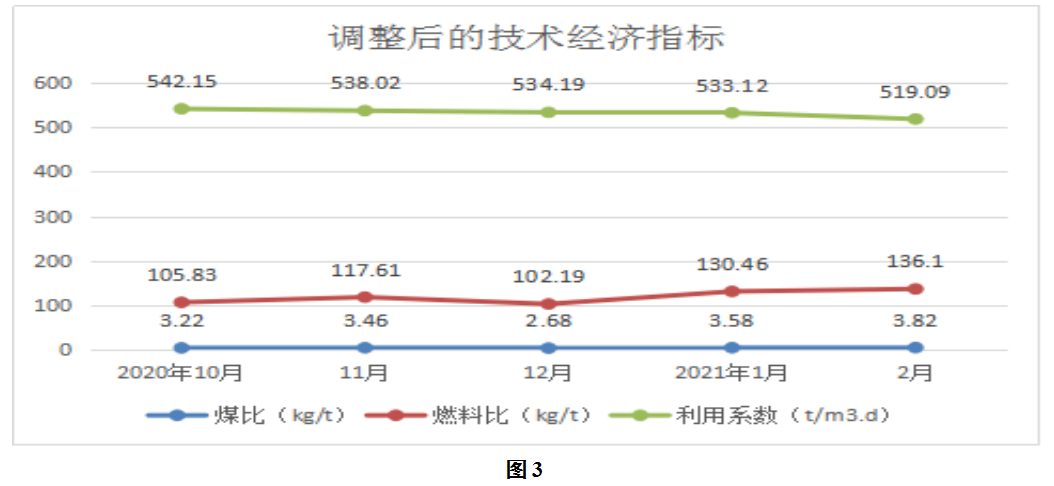

(2)利用富氧技术提高冶炼效果,公司因长期无富氧工艺,产能发挥不足,指标很难进一步优化,计划增加吸附制氧实现富氧喷吹,预计2021年3月投入运行,但随着成本压力的增加,公司于2021年元月份采购部分液氧实现了富氧,前期因设备不到位,吨铁富氧12.23Nm3(不足1%富氧率),而且很不稳定,但已初见成效,2月份吨铁富氧23.86Nm3(接近2%富氧率),高炉冶炼效果也极大程度改善。见图3。

4 调整后的高炉技术经济指标

2020年10月高炉运行状况明显好转,12月因环保因素停炉5天,2021年1月少量不稳定富氧,指标逐步优化,2月份产能和指标明显改善。

5 结语

(1)永通公司高炉炉料结构改变后,因对一些因素认识不足,造成高炉渣铁性堆积,冶炼效果下降,需紧紧围绕降低炉缸负担,改善炉缸工作状态做工作。

(2)精料是高炉提升冶炼效果的基础,原料的冶金性能在精料中不可忽视,务必严格工序标准和管控,向精料要高效,向精料要指标,向精料要效益。

(3)渣中镁铝比高低要根据自身高炉工作状态而决定,在高炉炉缸负担较大的情况下,维持较高的镁铝比对改善炉缸工作条件是有利的。

(4)强化高炉的操作和管理工作,围绕高炉具备的条件建立适合自身的基本操作制度,要高度重视上部与下部的匹配,同时也要重视高炉中心和边缘的气流平衡,以此为基础提升冶炼效果。

(5)要尊重高炉冶炼是一个条件科学,务必为高炉创造好稳定的工作条件,不断通过一些技术手段,严格执行标准,规划高炉操作和管理,全面促进高炉稳定、高效、低耗和低成本运行。

6 参考文献

[1]许满兴,张天启.铁矿石优化配矿技术[M].北京:冶金工业出版社,2017.05.

[2]周传典,刘万山,王筱留,许冠忠.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.08.

(责任编辑:zgltw)