-

摘 要 本文主要介绍了四种可用于钒钛磁铁矿冶炼的工艺技术,包括传统高炉工艺、回转窑+电炉工艺、转底炉+电炉工艺以及HIsmelt熔融还原炼铁工艺,并对四种工艺技术进行了比较分析,认为HIsmelt熔融还原工艺因可以直接采用原矿、不需要造球、流程短、操作简单等优越性将会成为钒钛磁铁矿冶炼的最佳工艺技术。

关键词 钒钛磁铁矿 传统高炉 回转窑转底炉 Hismelt熔融还原

1 前言

钒钛磁铁矿是一种以铁、钒、钛等多种有价元素的共生复合矿,也是重要的钒、钛资源,是世界范围内广泛分布的一种矿产资源,其中中国、南非、俄罗斯、加拿大、新西兰、印尼等国家为主要分布国家。钒钛磁铁矿也是世界公认的难冶炼矿种之一,其综合利用难度大。截止目前,冶炼钒钛磁铁矿的工艺主要有传统高炉工艺和非高炉工艺两种,而非高炉工艺主要以新西兰、南非的回转窑直接还原+电炉熔分工艺最为成熟。

近年来随着各种冶炼工艺的不断发展成熟,国内外冶金工作者针对钒钛磁铁矿的冶炼及综合利用对多种不同工艺路线进行了探索和研究,以下针对不同钒钛磁铁矿的冶炼工艺及特点进行分析比较。

2 传统高炉工艺

中国攀钢、承钢和俄罗斯等是采用传统高炉工艺冶炼钒钛磁铁矿的典型代表,其采用高炉冶炼钒钛磁铁矿精矿获得铁水,通过铁水吹钒回收钒渣,从选矿尾矿回收钛、钴等稀有金属元素。但传统高炉工艺冶炼钒钛磁铁矿存在着一些问题,主要表现为资源利用率低,高炉需要配加普通铁矿,炉渣中TiO2含量较低,从炉渣中回收钛的技术难度大且成本较高,造成大量钛资源丢失;且原料中的TiO2含量会降低烧结矿质量,给高炉冶炼带来不利影响;另一方面,由于高炉内的强还原性气氛,冶炼过程中会生成钛的低价化合物和TiC(TiN),它们是胶体态高度弥散的固相物,与熔渣有很好的润湿性,会导致严重泡沫渣现象、炉渣粘稠、铁水粘灌、渣铁分离不理想等一系列问题。

目前,传统高炉工艺中钒V的回收率约为50%[1],无法对钛进行回收。

3 回转窑+电炉熔分工艺

回转窑+电炉熔分工艺在南非海威尔德公司和新西兰钢铁公司经过多年的生产实践证明,其工艺技术较成熟,是目前钒钛磁铁矿冶炼的最具代表性的工艺流程。

3.1 新西兰钢铁公司

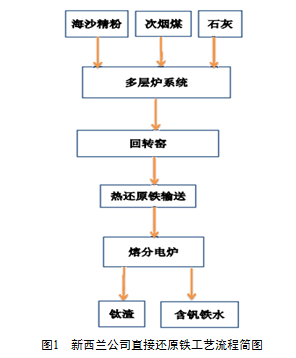

新西兰钢铁公司回转窑炼铁工艺采用海砂铁矿为原料,以次烟煤为燃料和还原剂,原燃料按比例混合,经多层炉预热焙烧后加入回转窑,在回转窑内还原为海绵铁,再经电炉将铁水和炉渣熔分后,将铁水送至炼钢车间提钒炼钢。其工艺流程简图见图1。

3.2 南非海威尔德公司工艺

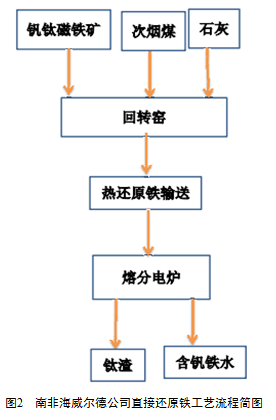

南非海威尔德公司回转窑直接还原铁工艺与新西兰钢铁公司工艺不同之处在于,在回转窑前没有采用多层炉预热,钒钛磁铁矿、煤按照一定比例混合后直接送入回转窑,在回转窑内同时完成物料的预热与还原过程。另外,南非海威尔德公司采用的原料为钒钛磁铁矿,粒度为6~32mm[3],而新西兰采用海砂矿粉,粒度为0.053~3.55mm[2]。其工艺流程简图见图2

3.3 生产指标比较

(1)原、燃料条件比较

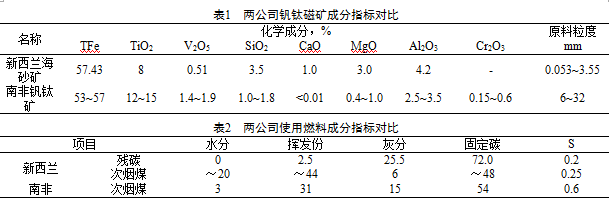

新西兰钢钒公司与南非海威尔德公司所采用原燃料指标对比[2][3] [4],见表1、2

(2)钒、钛的提炼及利用情况

因为两个公司工艺全部采用原矿直接预还原、电炉熔分工艺生产含钒铁水和钛渣,所以其产生的含钒铁水与含钛炉渣成分的不同是由于使用原料品位的不同导致的,与冶炼工艺无关。根据相关文献资料得知[4],新西兰公司产出的铁水含钒0.42%,含钛炉渣中TiO2含量为33%,而海威尔德公司生产的铁水含钒1.22%,含钛炉渣中TiO2含量为32%。新西兰产生的含钒铁水采用铁水包吹氧冶炼产生钒渣,南非采用震动罐冶炼生产钒渣,产生的钒渣作为提取五氧化二钒的原料。但是两个公司所产生的含钛炉渣均丢弃或者作为铺路材料,未能得到合理利用。

4 转底炉+电炉熔分工艺

中国攀西地区是钒钛磁铁矿富足地区,攀钢及该地区的相关企业在钒钛磁铁矿的合理利用方面做了大量的研究工作,比较典型的就是四川龙蟒集团建设投产的转底炉+电炉冶炼钒钛磁铁矿的工业化实验装置[1]。其工艺特点是:将炉料放在环形转底炉炉底上,且均匀地分布,在炉子内部将炉料加热,直接还原的炉温可达到1300℃以上,经旋转一圈的炉料通过螺旋排料机排出炉外,出料温度一般可达到1000℃以上。炉料在炉内的停留时间可根据要求调节,直接还原的时间可控制在15~25min内。因此还原温度高、时间短、炉料不动炉盘动是其主要特点。同时对钒钛磁铁矿来说,转底炉直接还原可以解决其难还原和低温还原膨胀的问题。

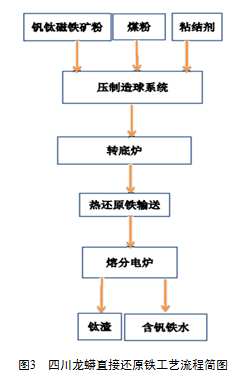

转底炉+电炉钒钛磁铁矿冶炼工艺流程:第一步,混合造求,将钒钛磁铁精矿粉与煤粉混合后,采用粘结剂压制制球,球团质量要求:入炉压块含粉率<3%,生球300mm落下次数25次以上。 第二步,转底炉内直接还原,将成品球团通过布料系统均匀布置于转底炉炉底,并在1300~ 1400℃的高温环境下还原15~25min,得到金属化率70~85%的DRI,通过排料设施排出炉外,第三步,热DRI输送,从转底炉出来的热DRI通过密闭的或用惰性气体保温的容器运送,或者直接进入电炉中进行熔炼,第四步,电炉熔分,热DRI在电炉内熔分后得到含钒铁水和钛渣。其工艺流程简图见图3

(1)原、燃料条件[1]

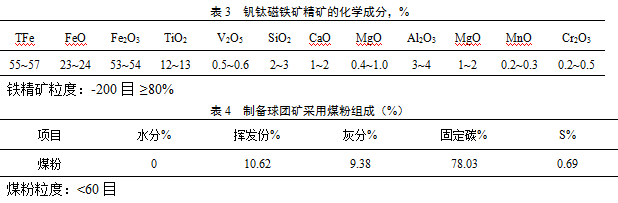

四川龙蟒工业化实验装置所采用的原燃料条件如下表3、4。

(2)钒、钛的提炼及利用情况[1]

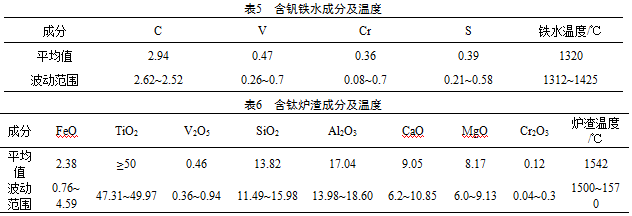

电炉熔分生产的含钒铁水及钛渣成分见下表5、6。

从表5、6中可以看出,转底炉+电炉熔分工艺生产铁水含钒平均值为0.47,高于高炉流程约50%,钒的回收率85%以上。钛渣中TiO2 的含量大于47%,钛回收率>99%,用此钛渣与钛精矿混合酸解可以制取合格的颜料级E996型金红石钛白粉。

5 HIsmelt熔融还原工艺

HIsmelt是一种熔融还原炼铁工艺,该工艺可直接熔炼经预热处理的铁矿粉和其他适合的含铁原料,并喷吹煤粉作为系统的还原剤及热量来源。相对传统的高炉炼铁工艺,HIsmelt熔融还原炼铁工艺省去了烧结及焦化两个环节,在同样产能下节省了大量的投资及运行成本,且这种工艺在生产过程中产生的大量蒸汽及富余煤气均可以用于发电,使其生产系统的能源利用效率很高,应用前景广阔。

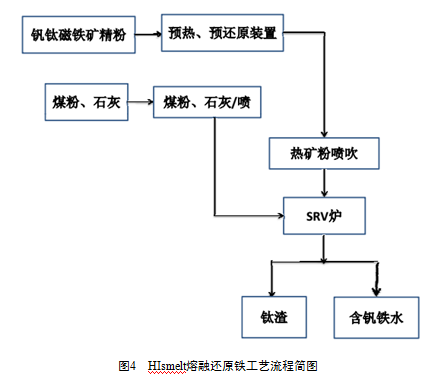

HIsmelt熔融还原炼铁工艺流程:原料钒钛精矿粉经物料输送送入矿粉预热装置,经干燥预热后进入预还原装置进行预还原,经预还原的矿粉通过转运输送设备送入矿粉喷吹系统,经过热矿喷吹管路喷入SRV炉内铁水熔池内,燃料煤及石灰通过煤粉喷吹系统,经煤粉喷吹管道喷入SRV内熔池内,进入SRV炉的矿粉与煤粉在高温熔池内发生反应,完成铁水熔炼过程,生产含钒铁水与钛渣。其工艺流程简图见下图4。

HIsmelt工艺在处理钒钛矿方面具有显著优势[5],其主要原因:

(1)HIsmelt工艺可以直接使用粉料,避免因Ti02存在对烧结矿、球团块矿质量的影响。

(2)其独特的强氧化性气氛,使渣中的氧势较高,足以有效抑制TiO2还原和高熔点TiC(TiN)生成,同时由于铁水中碳含量较低,也可以避免形成大量TiC/TiN等难熔化合物。同时,铁水所具备的还原势也可以较好地实现钒的回收。

(3)铁矿石在熔融状态下发生直接还原,反应速度快,炉渣粘度较低,渣内不会残留大量气体,所以炉内不会产生严重的泡沫渣。

(4)独立渣口设计为处理粘度更大的炉渣提供了条件。在HIsmelt熔融还原炉中,铁水通过前置炉连续排出,炉渣则通过渣口单独排出,无需像高炉那样在铁沟中进行分离,避免因渣铁分离困难对操作的影响;另外,该工艺已经证明其承受高粘度炉渣的能力区间为2.5~5泊,而传统高炉的上限为2.5泊。

(5)冶炼钒钛矿还有利于SRV炉水冷壁的挂渣和形成渣皮保护耐材,有助于提高SRV炉炉衬的寿命。

6 不同工艺钒钛磁铁矿冶炼技术比较

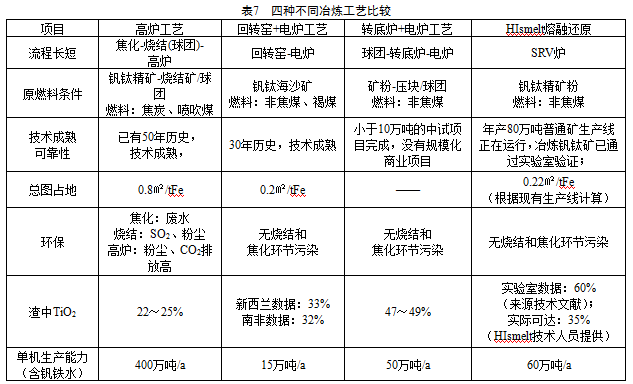

以上所述的四种钒钛磁铁矿冶炼工艺,因工艺流程截然不同,其主要内容比较见下表7。

我国拥有非常丰富的钒钛磁铁矿资源,如何实现钒钛磁铁矿资源的合理利用,选择合理、可行的工艺路线是关键。就以上四种工艺而言,高炉+转炉和回转窑+电炉工艺虽然历史悠久,工艺成熟,但是高炉+转炉工艺因为长流程对焦炭资源的依赖、焦化烧结对环境污染、含钛炉料对操作的影响以及炉渣中TiO2的含量低,钛未回收等问题,不太适合作为钒钛综合回收的工艺路线。而回转窑+电炉工艺因装置也存在规模小、成本高以及球团矿粉化、回转窑结圈、还原时间长等问题。转底炉直接还原是典型的煤基非高炉炼铁工艺,近几年,国内在处理钢铁厂粉尘以及有色冶金中均有采用,工艺路线及设备方面都取得了很大的进步,但在钒钛磁铁矿的冶炼方面仍没有大型工业化工厂。HIsmelt熔融还原工艺是商业化的熔融还原炼铁工艺之一,也是截止目前唯一不使用焦炭的熔融还原炼铁技术,通过国外、国内两座商业化工厂的实践检验,其工艺可行性无容置疑,随着国内工厂、工作人员对工艺路线以及操作的不断熟悉,再加上中国冶金行业的强大设备制造能力和工艺技术创新能力,HIsmelt熔融还原工艺必将成为我国未来炼铁技术的发展的方向。

因此,就转底炉+电炉熔分与HIsmelt熔融还原两种新型的冶炼工艺而言,转底炉工艺受需要用内配碳团块为原料,还原剂灰分进入产品,生产过程无法脱硫[6]、没有大型工业化工厂等因素的影响,而HIsmelt熔融还原工艺可以直接采用原矿、不需要造球、流程短、操作简单等优越性将会成为未来钒钛磁铁矿综合利用的最佳工艺技术。

7 参考文献

[1]陈厚生,范先国,秦廷许等.钒钛磁铁矿冶炼新流程工业试验研究.,中国,2010.

[2]边德让.新西兰电炉冶炼钒钛磁铁矿[J],钒钛,1993(5):19-21 .

[3] J.Hall. 南非共和国对提取钒钛磁铁矿中铁钒所做的贡献,钒钛磁铁矿开发利用国际学术会议论文集.

[4]秦洁,刘功国,李占军,齐建玲.直接还原处理钒钛矿资源的几种典型工艺评述. 矿冶,2014.(4):79-90.

[5] Jacques Pilote. Hismelt适合钒钛磁铁矿的技术。中国金属学会非高炉炼铁学术年会暨钒钛磁铁矿综合利用技术研讨会。中国,2010.

[6]赵庆杰. 我国直接还原铁产业发展的展望。2016年气基直接还原工艺技术研讨会。中国,2016.

(责任编辑:zgltw)