-

蒋发贵 施慧民

(安徽长江钢铁股份有限公司炼铁厂)

摘 要 长钢2号高炉分析自身短板,采取改善入炉原燃料质量、优化高炉操作制度、加强生产管理等一系列提产降耗措施,实现了主要经济技术指标的改善。

关键词 提产降耗 原燃料 操作制度 生产管理

1 前言

长江钢铁2号高炉2015年1月开炉,设计炉容1080m³,20个风口,2个铁口,3座卡鲁金式热风炉,采用8.5m³小车上料,串罐无料钟炉顶设备。由于2018年高炉6~10层冷却壁不同程度受损,操作谨慎应对,未能有效释放产能。2018年12月10日停炉小修更换6~10层受损冷却壁,2019年1月1日点火开炉并顺利达产。2号高炉在稳定顺行的基础上,结合原燃料及外围水平,通过优化高炉操作制度,加强生产管理等措施,高炉提产降耗取得了成功。

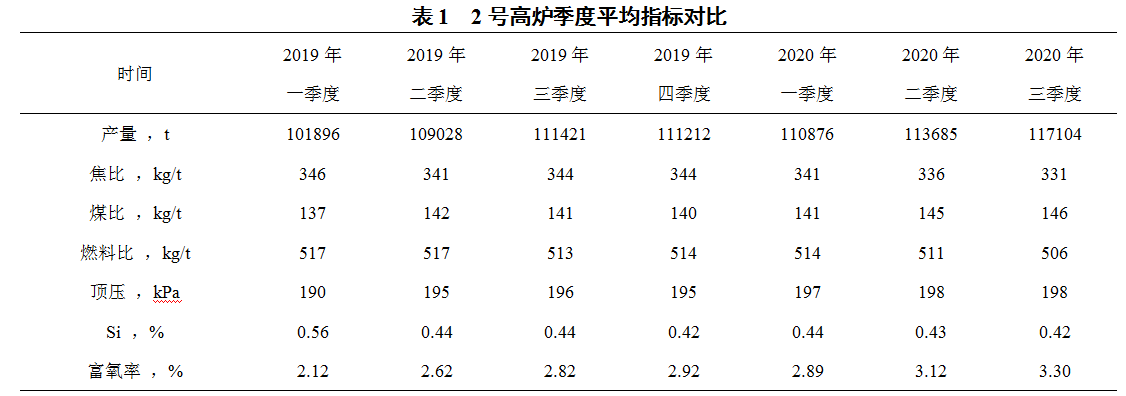

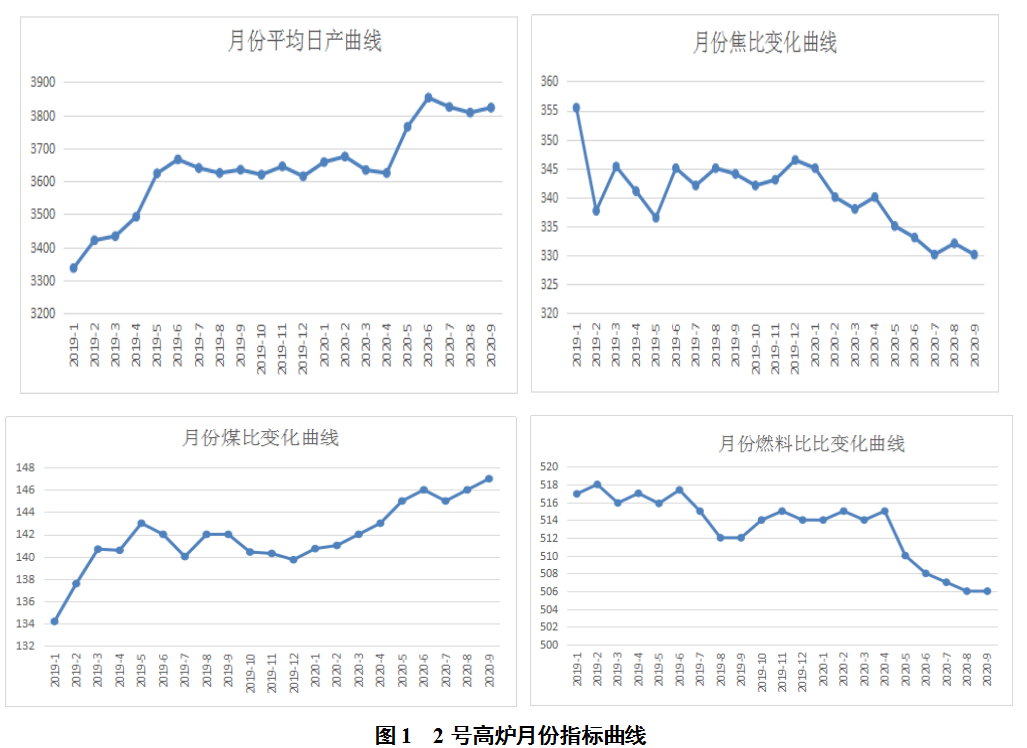

2 历史指标对比

3 改善入炉原料质量

3.1 提高入炉矿石品位

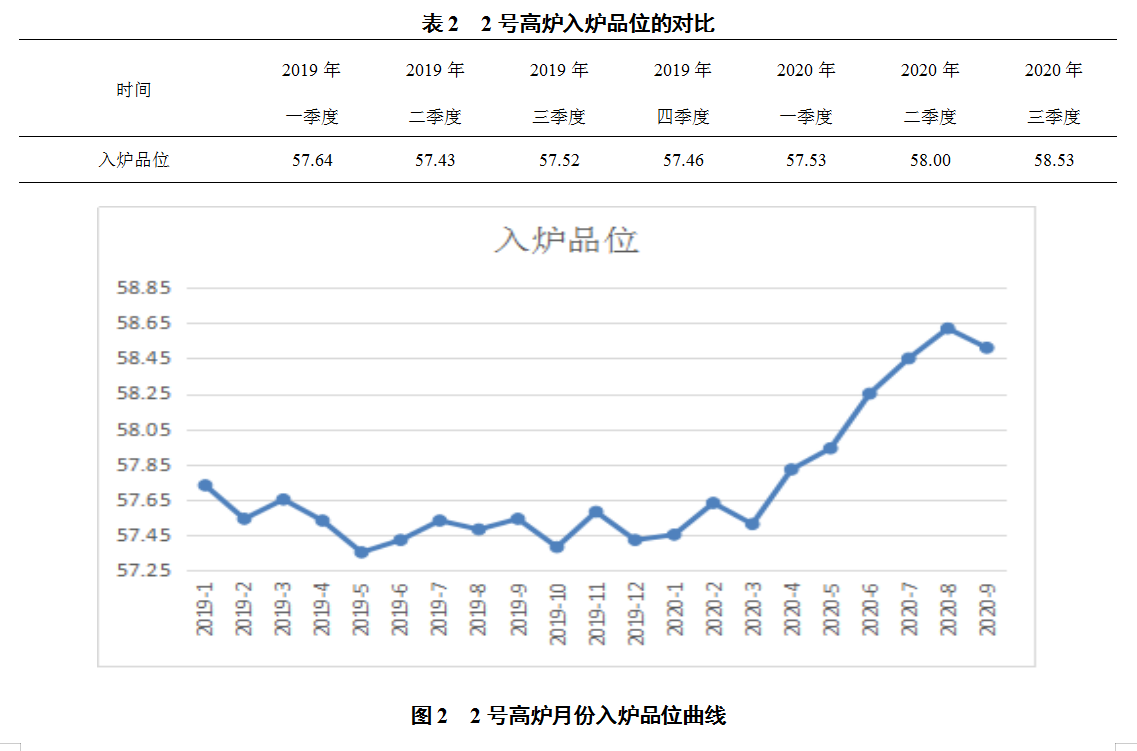

高炉矿石品位是精料的核心,按照经验,入炉矿石品位提高1%,降低焦比2%,提高产量3%。随着矿石品位的提高,一方面渣比降低,热损失减少,有利于降低焦比,另一方面高炉透气性改善,有利于接受风量,入炉矿石品位的提高为高炉的提产降耗打下了良好的基础。

3.2 稳定炉料结构中的熟料比

熟料主要是指烧结矿、球团矿。熟料由于还原性和造渣过程改善,高炉热制度稳定,提高炉况顺行度,取消溶剂直接入炉,生产指标明显改善。按照经验,每提高1%的熟料率,可降低焦比1.2kg/t,增产0.3%左右。2号高炉自2019年起保持79%~82%烧结矿+14%~16%球团矿+2%~7%块矿的炉料结构,熟料率保持在90%以上的水平,为高炉的提产降耗提供了条件。

3.3 重视筛分管理

入炉原燃料粉末对高炉的稳定顺行存在不利的影响,严格控制<5mm粉末入炉至关重要。炉料中大粒级或小粒级比例增加,会使料柱阻损增加,频繁出现崩料、悬料和管道气流,导致焦比升高,产量降低,严重时会导致炉况不顺。为此,2号高炉编制了《槽下筛分管理制度》,规定每班清理筛分网不低于2次。调整振动筛振幅,使T/H值控制在60t/h以内。定期检查并更换筛网,严防筛网跑粗。入炉原燃料粒级组成的改善为高炉提产降耗提供了支撑。

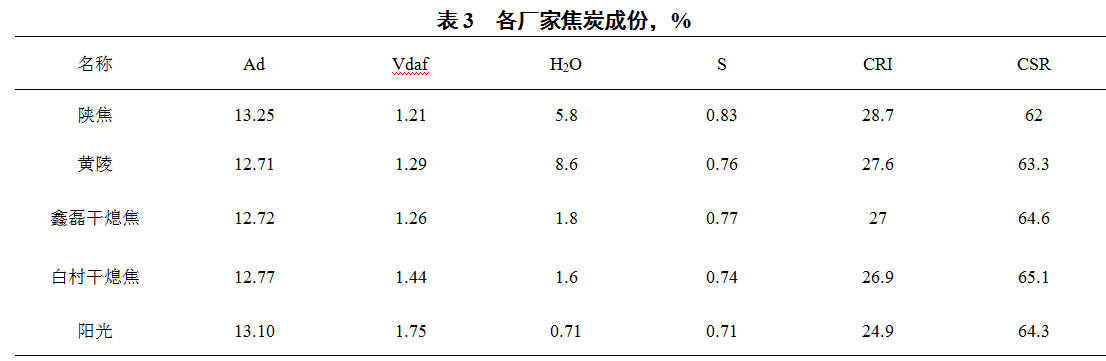

3.4 提高焦炭质量

焦炭在冶炼过程中的主要作用包括发热剂、还原剂、铁水增碳剂及料柱骨架作用。长钢2号高炉所用焦炭均为外购焦,供货厂家5~6家,品种杂且成份波动较大。为避免和减少因频繁调整焦炭品种导致炉况波动,一方面对入炉焦炭成份精准分析,做到心中有数,及时调整。另一方面,细化原燃料分类管理,现场焦炭分仓堆放,按需取料,避免混料。

4 优化高炉操作制度

4.1 送风制定的调整

长钢2号高炉风机采用AV56-14型,送风风量有限,对送风制度进行合理优化,以匹配冶炼强度是十分必要的。为保证合适的风速和鼓风动能,2号高炉选用16*φ115mm+4*φ110mm的风口小套布局,小套长度由450mm提高至470mm,提高了入炉风量又达到了活跃炉缸的目的。调整后高炉平均入炉风量由之前的2750m³/min提高至2900m³/min,实际风速达到280m/s,鼓风动能达到13000kg.m/s。

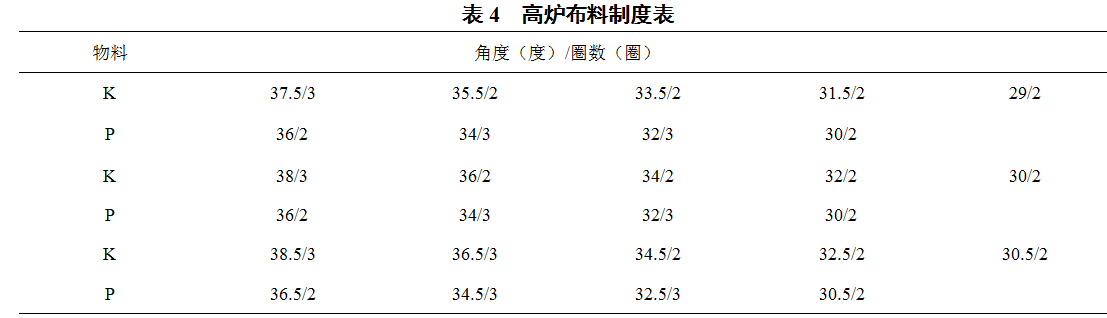

4.2 优化布料制度

合理的布料制度,一方面要保证高炉稳定顺行,另一方面要提高煤气热能和化学能的利用。2#高炉长期受限于冷却壁漏水困扰,一直采用发展两道气流的操作,虽保证了炉况顺行,但却牺牲了产量和燃料比。2018年底高炉小修结束开炉后,高炉布料由之前的发展两道气流逐步改为采取发展中心为主,边缘为辅的中心+漏斗布料模式,高炉消耗明显降低,同时随着冶强的提高,相应扩大入炉矿批,矿批重由29t逐步扩至38.6t。矿批重的扩大,一方面,有利于赶料及稳定料线,另一方面,有效减少了界面效应,增加软熔带有效焦窗面积,改善了料柱的透气性,促进了高炉的降耗提产。

4.3 高风温、高富氧和合理喷煤比相结合

长钢公司从节能和安全角度考虑,逐步对热风炉进行优化燃烧改造和低压富氧改造,改造后2号高炉的平均风温稳定在1180℃以上,用氧量由2019年前的5000m³/h逐步提升至现在的8000m³/h。随着风温、富氧水平的提高,2号高炉喷煤量从20t/h逐步提高至24t/h。喷煤比从138kg/t提升至145kg/t,对高炉提产降耗起到了关键作用。

4.4 适当降硅冶炼

从燃料比消耗角度考虑,铁水[Si]含量越低,消耗的燃料越少,有利于降低高炉能耗,但低硅冶炼同样需要原燃料质量等方面的支撑,综合考虑各方面的因素,在确保高炉稳定顺行的前提下,把铁水平均[Si]控制在(0.40%~0.43%)是比较理想的状态。2019年以来,铁水平均[Si]基本稳定在0.42%左右,无大的炉况波动,实现了降[Si]与高炉顺行的统一,保障了高炉强化冶炼的稳定推进。

5 加强生产管理

5.1 加强炉内工长操作

高炉稳定顺行方能提产降耗,利用每周工长会,根据高炉的炉况和原燃料变化,定期修定操作方针,并要求各班严格落实。同时利用业余时间邀请专家教授上课,对工长集中培训,不断提高工长的实际操作水平和应对突发事故的应急处理能力,有效减少了高炉炉况波动和非计划慢风和休风。

5.2 加强炉前作业管理

随着高炉强化冶炼,产量大幅度提升,原有的炉前作业管理已不适应新时期渣铁处理要求,2号高炉从以下几点加强炉前作业管理:

(1)要求炮泥厂家提升炮泥质量,在马夏值、抗渣性能等方面应适应渣铁量提升带来的要求。

(2)缩短出铁时间间隔,随着产量的提升,出铁间隔时间要求由原来的25-30min改为20min之内打开铁口,减少炉内憋压。

(3)统一炉前三班操作,维持合理铁口深度和出铁时间。

(4)开展炉前劳动竞赛,提高职工的工作工积极性。

通过以上四个方面的管理,炉外渣铁处理明显改善,为炉内强化冶炼提供了保证。

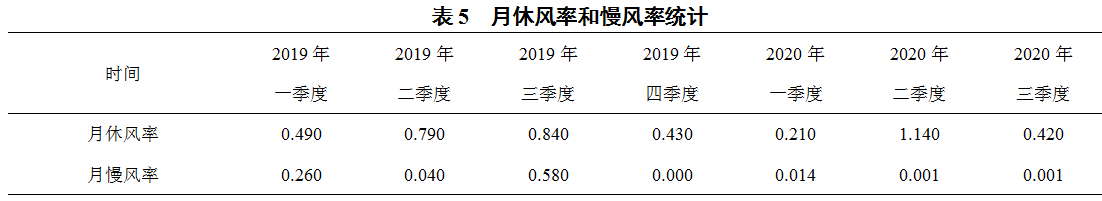

5.3 提高设备管理水平,降低慢休风率

高炉休风率和慢风率的高低对高炉的产量和消耗有着直接影响。设备的安全稳定运行是高炉提产降耗的前提,因此加强设备的点检和维护非常重要。2号高炉重点从以下几方面提高设备管理水平:

(1)实施“操检合一”工作方式,岗位员工定时巡检,及时发现隐患并安排专人处理,消除设备隐患。

(2)推行设备定期更换管理。建立设备台账,利用检修机会,对到达寿命的设备进行更换,避免高炉临时无计划休风。

通过以上几方面工作,减少高炉非计划休风和慢风时间,为连续高产创造条件。

6 结语

通过采取上述一系列的提产降耗措施,2#高炉炉况保持了稳定顺行,主要技术经济指标明显改善,其中平均日产量由2019年1月份的3345t提高至2020年10月份的3814t,焦比由356kg/t降低至331.5kg/t,煤比由135.1kg/t提高至146.7kg/t,燃料比由516.8kg/t降低至505.5kg/t。

(1)改善入炉原燃料质量是高炉提产降耗的基础。

(2)优化高炉操作制度,维持炉况稳定顺行是高炉提产降耗的的关键手段。

(3)加强生产全过程管理是高炉提产降耗的的重要保障。

(4)高炉提产降耗是一个长期的系统工程,环环相扣,密不可分。只有全系统协同工作,才能取得满意的成果。

7 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2012:835-836

[2] 柳钢2号高炉强化冶炼的措施[J].炼铁,第38卷第4期.

[3] 建龙西钢6号高炉提产降耗的生产实践[J].炼铁交流,2019年第4期.

(责任编辑:zgltw)