-

高新运

(原济南钢铁集团炼铁厂)

摘 要 本文介绍了利用原有高炉炼铁的基本理论,保留并利用原有高炉供风系统、热风系统、煤粉喷吹系统、炉体冷却系统、炉顶煤气净化处理和富氧系统,再通过加高炉体,增加矿粉烘干、矿粉输送和矿粉喷吹系统以及炉缸吹氧系统,使矿粉能够在炉内的顶部进行“旋转喷吹”,并使“喷出”的矿粉能够在“重力作用下”形成“自然下降”的又“悬浮”在炉内高温还原气中的“螺旋形粉状料柱”,其“螺旋形粉状料柱”在“自然下降”过程中完成间接还原和直接还原,让高炉在直接使用矿粉、煤粉、熔剂粉并适当吹氧的条件下生产出铁水。

关键词 高炉炼铁 短流程 喷吹矿粉 悬浮 螺旋形粉状料柱

1 前言

由于传统高炉炼铁系统具有技术成熟、工艺完善、生产成本相对较低、生产能力强、能够满足大型钢铁联合企业内部工序之间衔接需求等许多优势,并且这些优势短时间内无法由“非高炉”工艺所取代,因此到目前为止,全世界90%以上的生铁(主要指铁水)仍然依靠传统高炉炼铁系统提供,由此看出,“非高炉炼铁”取代传统高炉炼铁还需要相当漫长的时间;然而传统高炉炼铁系统所必须具有的烧结、球团、炼焦等工艺环节,其流程长、能耗高对环境污染严重;特别是环境污染问题,已经受到人们的普遍关注,甚至已经成为高炉炼铁系统最大的生存障碍;面对环保的压力,许多钢铁企业都在寻求和探索新的炼铁方法,以解决企业生存和持续发展问题;据笔者了解,到目前,技术上比较成熟并且有一定生产规模的新型非高炉炼铁技术(方法):有印度JSW钢厂、Essar钢厂和南非米塔尔钢厂的C-2000;有韩国POSCO钢厂的FINEX;有中国宝钢的C-3000;有中国宝钢八一钢厂的“欧冶炉”;还有近年山东从澳大利亚引进并改造形成的“中国墨龙ML-HISmelt”;虽然这些新型炼铁方法已经小有规模并且技术上也在不断地成熟和完善,但在生产成本、投资回报周期方面,仍然无法与传统高炉炼铁系统相比,致使其短时间内无法迅速扩大生产规模;由此看出,对于钢铁企业来讲,进一步开发新型炼铁技术(方法)还存在巨大的需求空间,为此,笔者提出一种“新型炼铁”方法,即继续利用传统高炉炼铁的理论体系、技术体系和装备体系,只对高炉本体进行适当“加高”,并再配备相应的矿粉烘干、矿粉输送和矿粉喷吹系统,让高炉直接使用“矿粉”并冶炼出铁水;该方法省去了烧结、球团、炼焦等生产环节,不仅能够节约能源、减少环境污染,甚至还能够在生产规模、生产成本以及投资回报周期上明显优于上述其它“非高炉”炼铁,因此,如果该方法能够通过工业试验验证并获得成功,将成为一种新型的“短流程高炉炼铁”方法(或称技术)。

2 利用已有高炉进行“短流程”炼铁实验的可行性

2.1 工艺和装备的可行性

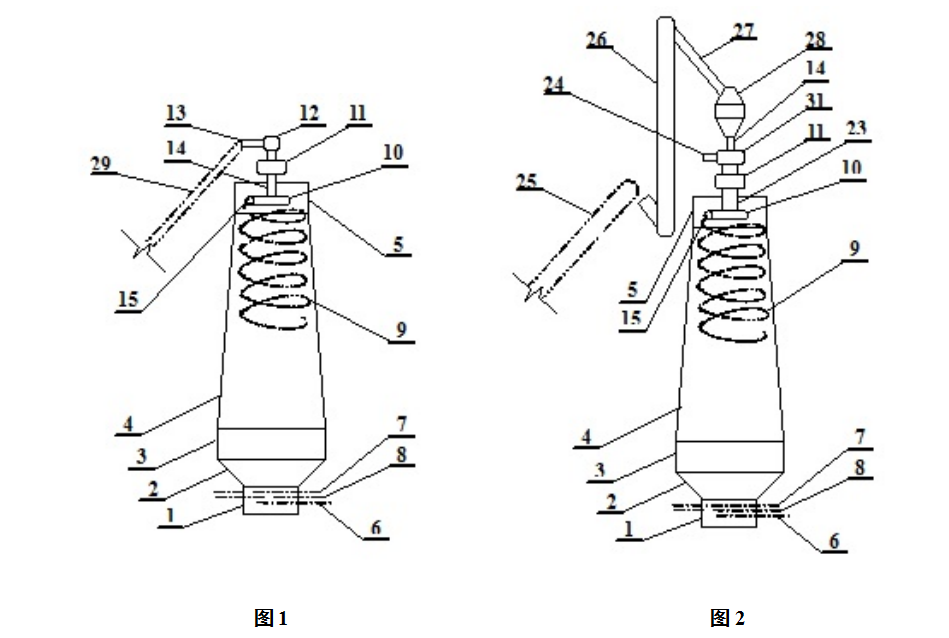

近年乃至以后几年中国钢铁将仍然处于产能过剩阶段,有些高炉甚至会面临着没有达到寿命周期就被强制拆除,如果是这样就不如将其先用于“短流程”高炉炼铁实验,这样不仅能够为国家节约大量的实验经费,还能够有效减少因购置实验设备和实验装置而带来的重复生产、重复建设所造成的环境污染问题。利用这些高炉进行“短流程”高炉炼铁实验时,可以保留原有高炉的供风系统、热风系统、煤粉喷吹系统、炉体冷却系统、炉顶煤气净化处理和富氧系统,以及炉前出铁系统,只将“炉体”(或称炉膛)进行适当加高,再增加一套矿粉烘干、输送和喷吹系统,使“矿粉”能够在炉内的顶部进行“旋转喷吹”,并使“喷出”的矿粉能够在“重力作用下”形成“自然下降”的又“悬浮”在炉内高温还原气中的“螺旋形粉状料柱”,并使“螺旋形粉状料柱”在“自然下降”过程中完成间接还原和直接还原并冶炼出铁水。由于该实验的“高炉”炉内没有“实芯料柱”,因此“炉内空间”相对较大,特别是“炉缸空间”明显较大,因此完全能够在出铁口与风口之间再布置一层吹氧口,以便于保证炉缸内渣铁温度充足。矿粉烘干设备目前已经是成熟技术,只要选型合适,购入即可使用。矿粉输送系统,可以采用气力输送,但必须使用氮气,且气力输送也会存在氮气消耗量大和管道磨损问题;如果保留和利用原有高炉上料系统的皮带或者料车,将矿粉先输送到原有高度,再通过增设垂直提升机进一步将矿粉提升到炉体加高后的高度,再通过料罐及均压系统将其送入炉内,在炉顶再利用氮气进行喷吹,以便于形成“螺旋形粉状料柱”(见高炉喷吹矿粉工艺流程图,即图1图2),这样能够大幅度节约氮气,并且还能够减少因管道磨损所而带来的不利影响。

图1是气力输送矿粉情况下的工艺流程示意图,图2是利用原有上料皮带再加垂直提升机的工艺流程示意图;图中:1、炉缸,2、炉腹,3、炉腰,4、炉身,5、炉喉,6、出铁口中心线,7、风口中心线,8、新增吹氧口中心线,9、螺旋形粉状料柱,10、旋转喷管,11、旋转机构,12、旋转接头A,13、上料管接口,14、中心喉管,15~18、矿粉喷嘴,19、旋转喷管的旋转方向, 20、短箭头所指为矿粉喷出方向,23、中心喉管套管,24、喷吹氮气接口,25、原有高炉上料皮带或者料车系统,26、新增垂直提升机,27、垂直提升机出口管,28、料罐,29、矿粉输送管道。

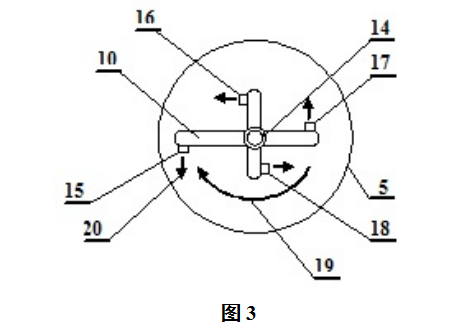

图3是炉内顶部“旋转喷管”的布置及基本工作原理示意图;通过图3可以看出,其“旋转喷管”呈“四臂”不等的“十”字形,在每个臂的靠近末端的一侧逆“旋转喷管”的旋转方向,设置有“矿粉喷嘴”,并且每个“矿粉喷嘴”到达“旋转喷管”中心的半径各不相同,因此能够使每个喷嘴喷出半径不等的但形状相类似的“螺旋形粉状料柱”,依此实现矿粉在炉喉截面上的分布均匀,以促进矿粉与还原气更好地接触,以便于获得较好的煤气利用率。

2.2 基本理论和基本原理上的可行性

从高炉炼铁的基本理论和基本原理方面分析,铁矿石的还原即间接还原和直接还原,其中间接还原和直接还原的发生程度和反应程度则取决于还原温度、还原剂浓度(还原气氛)和还原时间以及还原空间,还有脉石的溶解和造渣。从高炉炉内冶炼环境方面分析,首先,由于高炉风口仍然输送热风并能够伴随一定的富氧,然后再从高炉风口向炉内喷吹煤粉,使煤粉在风口前充分燃烧,如果风口前燃烧温度不够,还可以在直吹管单独插入氧枪以便于增加富氧量提高燃烧温度,如果温度还不够还可以在高炉风口和出铁口之间再增加一层吹氧口,通过上述措施的实施,笔者认为应该是能够将风口前理论燃烧温度提高到2300℃以上的,是能够满足炉内温度要求的。第二,在高炉风口大量喷吹煤粉并大量富氧所形成的高温环境下,以及过剩碳、氧的存在则会产生大量的还原剂——一氧化碳;由于其还原剂(即一氧化碳)的产生量是能够通过喷吹煤粉和富氧的量计算出来的,只要在还原剂的计算产生量上再加一定的过剩系数,或称煤气利用率,就能够计算出在炉顶应该喷吹的矿粉量,由此可知,只要计算准确和煤粉燃烧充分,其炉内的还原气氛是能够得到保证的;如果炉内的碳素平衡不过来,还可以通过在矿粉中混入部分煤粉的方法使之达到平衡。第三,由于能够在风口喷吹的煤粉中混入一部分氧化钙粉作为熔剂,还能够在炉顶喷吹的矿粉中混入一部分石灰石粉(即碳酸钙粉)作为熔剂,估计这样就能够满足矿石中脉石造渣的需要(当然其熔剂也有利用率问题,这个利用率则需要通过实验才能够得到)。第四,由于该高炉内没有“实芯料柱”,其“螺旋形粉状料柱”中的“矿粉”与“矿粉”之间是存在相对较大“空隙”的,因此矿粉与还原剂——一氧化碳接触机会会更多,其还原效率有可能会比传统高炉要好;从高炉炉内纵向分布看,其“螺旋形粉状料柱”与传统高炉的“实芯料柱”应该是一致的,是能够从上到下通过温度区间分出间接还原区和直接还原区的;因此,该高炉内的“螺旋形粉状料柱”在还原空间上应该是能够满足的。第五,就是还原时间和高炉高度的问题,这方面需要通过设定矿粉粒级,通过实验室实验或者仿真模拟得出还原速度,再通过还原速度结合重力下降速度,加上炉内煤气流上升的浮力,推算出该“高炉”实际所需要的高度,这样就能够通过加高炉体高度的方法来满足矿粉在炉内还原时间上的要求;当然,影响“矿粉”还原时间和还原速度的因素除温度和还原剂浓度以外,就应该是矿粉粒度了,如果单纯从还原时间和还原速度上来讲,其矿粉粒度应该是“越细越好”,但从“该高炉工艺”上来讲,“矿粉过细”则容易被吹到煤气除尘系统中去,甚至会因此而无法正常生产,从这方面来讲矿粉粒度就不能太细;考虑到矿粉既要能够从炉内上部依靠重力自然下降,又能够有较短的还原时间和较快的还原速度,就必须先预设一个比较适合的矿粉粒级,假设这个矿粉粒级为1mm,这样就可以以1mm粒级的矿粉的还原时间为依据,测算在炉内自然下降的时间,再通过这个时间推算出该高炉所需要的高度。当上面的基本条件得到满足后,笔者认为利用“高炉”并直接使用“矿粉”冶炼出铁水的实验条件就基本上具备了。

3 利用高炉实现“短流程”炼铁的有益效果及需要解决和进一步研究的课题

3.1 有益效果

首先,该工艺不需要使用烧结矿、球团矿和焦炭,因此,非常有利于钢铁企业的节能环保;第二,能够继续使用已有高炉的大部分装备,因此,能够最大限度地节约实验经费;第三,可以继续沿用已有的高炉炼铁的基础理论,因此,不存在理论上的障碍;第四,不需要像“非高炉炼铁”或者“直接还原炼铁”那样,需要专门建设还原气“制气炉”,也不需要额外提供高品质还原气(天然气),因此,相对于其它“非高炉炼铁”或者“直接还原炼铁”本方案是具有优势的;第五,由于该“高炉”内部没有“实芯料柱”,因此,其开炉、停炉将变得非常简单、方便,非常有利于掌握和配合企业内部的生产节奏,非常有利于降低企业内部的工序成本;第六,由于该炉内的风压、风量、风温、顶压、顶温及螺旋布料的密度等参数均能够比较容易地采集到,并能够在实验过程中逐步积累和进行大数据分析,因此,该高炉炼铁系统将有望很快能够实现全自动控制甚至人工智能控制以至于无人坚守;第七,如果该实验能够获得成功并得到推广,将能够产生巨大的经济效益和社会效益,同时还能够带出一大批专业技术人才和研究型人才,能够产生几十篇论文、几十项研究成果和几十项专利,还将会产生数十项更深层次的研究课题,非常有利于炼铁技术的深入研究和发展。

3.2 需要解决和进一步研究的课题

当本方案得到确认后,可以先作为硕士生或者博士生的研究课题先期进行理论研究,包括可以作为仿真模拟课题,先进行仿真模拟,通过前期的理论研究及仿真模拟,将有利于少走弯路,有利于最大限度地降低实物实验费用;可以事先通过建立炉喉喷吹系统实物模型,并且先在模型上开展喷吹矿粉实验,从而得出能够使矿粉在炉喉截面均匀喷吹前提下的最合适的喷嘴规格、喷嘴结构、喷嘴布局,以及最为合适的喷管旋转速度和最佳氮气用量等相关参数,以便于将来大幅度减少实物实验时的挫折。

当本方案确定实施后,可以通过实验逐步确定和完善直接利用“矿粉”冶炼出铁水的“新型工艺路线”和“工艺体系”,还可以对已有的高炉炼铁理论进行进一步补充和完善;可以通过实验得出一套全新的适合于该高炉的炼铁生产评价体系,如高炉冶炼强度、高炉有效容积利用系数等;可以通过实验探索出在“粉状冶炼条件下”最合适的高炉风口前理论燃烧温度,以及风口前实际的理论燃烧温度如何保持的方法;可以通过实验探索出“螺旋形粉状料柱”的密度与新的高炉冶炼强度、高炉有效容积利用系数的关系;可以通过实验得出新的高炉鼓风压力与炉顶压力与“螺旋形粉状料柱”能够“自然下料”之间的关系,以及如何保持其平衡的关系;可以通过实验探索出新的炉缸温度如何维护和保持等关键参数和方法;可以通过实验探索出在高炉炉缸内无焦炭条件下的铁口维护方法;可以通过实验逐步探索出“粉状料柱高炉”在“粉状料柱条件下”所需要的比较经济的有效高度,以及实际所需的最为经济的高炉炉缸直径与炉腰直径、炉喉直径三者之间的关系参数,从而得到最优设计方案;可以通过实验探索出在“粉状料柱条件下”的高炉煤气利用率,以及煤气利用率与炉内“料柱”中“粉料”密度的关系参数,以及如何调整矿粉喷吹密度与煤粉喷吹量等的相关参数;可以通过实验逐步探索出最适合、最经济的矿粉粒级,以及矿粉品种,以及进一步降低生产成本的方法;可以通过实验逐步探索出“喷吹”条件下的熔剂利用率以及合理地造渣制度;可以通过实验逐渐解决矿粉输送和喷吹的平衡和控制问题;以及如何解决矿粉输送、喷吹与炉内送风、喷煤等协调问题;还有高炉休、复风时高炉送风与矿粉喷吹的先后问题、时间差问题;还有就是采用矿粉喷吹后炉墙上是否会发生粘结问题,这也是笔者最为担心的问题。由此看出,利用高炉实现“短流程”炼铁是一个相当大的系统工程,不仅需要前期进行理论研究,还需要解决在具体实验过程出现的许多想象不到的问题,还会产生许许多多新的研究课题,因此,笔者认为将该文拿到该高峰论坛讨论是非常必要的。

(责任编辑:zgltw)