-

高新运

(原济南钢铁集团炼铁厂)

摘 要 本文通过对高炉炉底结构的研究,发现造成“炉底漏煤气”、“炉底板上翘”、“炉体上涨”等故障的原因在于其炉底没有按照耐压结构进行设计,于是提出了高炉炉底应该采用耐压结构设计的理念,并对耐压结构中常用的半球形和二分之一扁圆球面形难以用于高炉炉底耐压设计的原因进行了分析,随后提出几种具有实用价值的“刚性炉底结构”结构。

关键词 高炉炉底 炉底板 柔性炉底结构 刚性炉底结构

1 前言

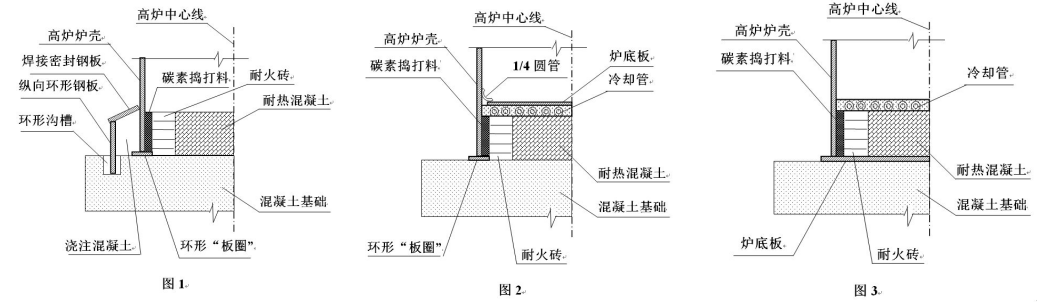

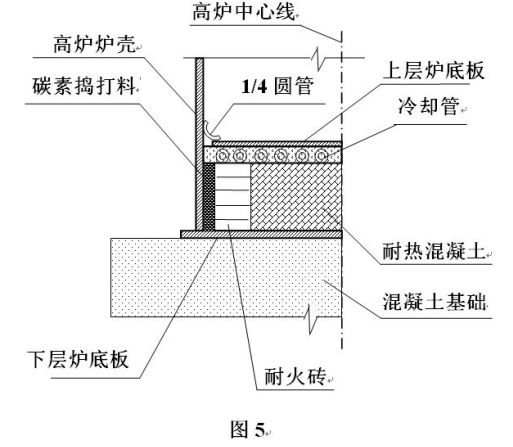

据了解除前苏联的捷尔任斯基工厂高炉使用过比较耐压的半球形炉底结构的外(见图6),至今炼铁领域的高炉,无论大小其炉底结构均没有按照耐压标准或者压力容器标准进行设计,起因可能是源于早期的高炉使用风压较低,加上高炉自身重量较大没有构成威胁;从济南钢铁集团炼铁厂的350m3高炉发展演变历程来看,上世纪80年代后期由于逐渐提高风压,随即发现“炉底漏煤气”问题在加重,于是开始采取从外部治理的方法予以维护,如在炉底周围的混凝土基础上凿出“环形沟槽”,在“环形沟槽”内埋设“纵向环形钢板”,并在“纵向环形钢板”与高炉炉壳之间浇注混凝土,其上部再与炉壳进行焊接密封(见图1的左边),最后再通过灌浆方法将“纵向环形钢板”与高炉炉壳之间的剩余空隙填实;进入本世纪初,高炉风压水平进一步提高,“炉底漏煤气”问题更加突出,虽然已经将上述治理方案纳入350m3高炉常规设计(即在高炉大修改造之初就直接采用上述外部治理方案),但仍然难以杜绝“炉底漏煤气”问题的发生,为了进一步解决“炉底漏煤气”问题,2004年起开始效仿大型高炉安装“炉底板”;其中4座350m3高炉在安装炉底板后起到了一定的作用,特别是新开炉的前两年基本上不漏煤气,但随着炉役的延长,“炉底漏煤气”问题又开始出现,研究认为,这应该是炉底板周围与炉壳之间的焊缝开裂所致;随后通过查阅相关图纸资料和有关报道发现,许多大型高炉也存在“炉底漏煤气”问题,甚至还伴随着“炉底板上翘”以及“炉体上涨”等问题;笔者研究认为:包括大型高炉之所以出现“炉底漏煤气”、“炉底板上翘”以及“炉体上涨”问题,关键原因在于“炉底板”包括整个炉底结构,均没有按照一定的耐压标准或者压力容器标准设计所致。

2 高炉炉底结构的演变及“炉体上涨”、“炉底板上翘”原因分析

2.1 “无炉底板”时的炉底结构及治理炉底漏煤气的方法

通过多年的高炉工作经验和查阅相关图纸资料得知:较早的高炉是没有“炉底板”的,均是在炉壳的最下面放置一个水平的“环形板圈”,该“环形板圈”直接放在高炉的混凝土基础上,其“环形板圈”上直接焊接炉壳(见图1,图1是比较典型的“无炉底板”时炉底结构的示意图,图中还左边示意了治理炉底漏煤气的方法);从图1中还能够看出,除没有炉底板外,其炉壳内部的结构也是难以阻挡煤气泄漏的,以图1为例,从炉壳向里依次是:一环碳素捣打料,一环耐火砖,中间是耐热混凝土“芯”;由于炉壳会因为受热和受炉内压力的作用而直径逐渐变大,碳素捣打料会因为高温而致使其内部的挥发份挥发而干燥甚至收缩,因而会导致炉壳与碳素捣打料之间产生缝隙,煤气就会通过该缝隙从炉底漏出;假如炉壳不膨胀,假如碳素捣打料不收缩,假如炉壳与碳素捣打料之间没有缝隙,也仍然会因碳素捣打料内部挥发份挥发组织疏松空隙变大而漏煤气;因此,在上述结构条件下是很难做到炉底不漏煤气的,为了尽可能地减少炉底漏煤气,通常会采取炉体灌浆的方法以堵塞漏煤气通道,以灌浆方法填充碳素捣打料组织内部的空隙,在实施炉体灌浆时甚至会看到泥浆能够从炉底漏出,这一点就能够证明炉底漏煤气的通道是存在的,也能够证明上述炉底结构其密封性是较差的。

2.2 “柔性炉底结构”以及炉底板在最下面的炉底结构

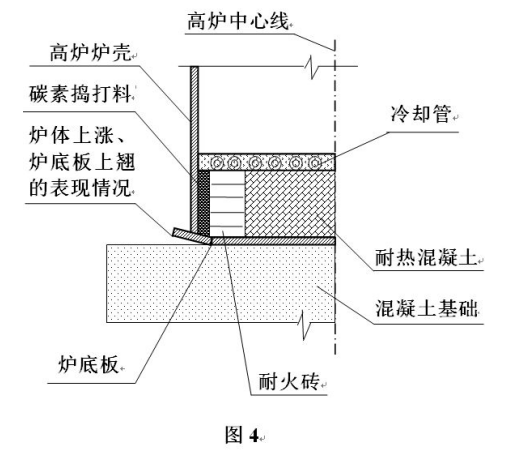

所谓“柔性炉底结构”是指在炉底的“冷却管”上或“冷却管”下设置了“炉底板”,并且该“炉底板”与炉壳之间采取的是“柔性连接”方式;常见“柔性连接”方式是将1/4圆管焊在炉壳与炉底板之间的连接处(见图2,图2是比较典型的有炉底板的“柔性炉底结构”的示意图),从图2中可以看出,1/4的圆管以弧面的形式下面与炉底板焊接侧面与炉壳焊接,以1/4圆管的弧面作为“柔性材料”吸收炉壳与炉底板之间的膨胀或收缩,并且作为炉底的密封部件;济钢350m3高炉和1750m3高炉以及3200m3高炉均是采用这种结构,只是350m3高炉和1750m3高炉炉底板设置在炉底冷却管(350m3高炉炉底是风冷,1750m3和3200m3高炉炉底是水冷)的下面,而3200m3高炉则设置在炉底冷却管的上面,但均属于“柔性炉底结构”。另一种炉底结构是将炉底板布置在最下面(见图3)。

有关资料显示,无论是无炉底板的还是炉底板在冷却管上、下的或是炉底板在最下面的,均有“炉体上涨”、“炉底板上翘”问题发生的案例;所谓的“炉体上涨”“炉底板上翘”,实际上都是因为炉内受压后“炉壳上升”所引起的,也就是由于“炉壳上升”把炉底板的边沿(圆周上)或是无炉底板的“环形板圈”拉的向上翻转变形(见图4,图4所显示的是“炉体上涨”“炉底板上翘”的外观情况示意图);笔者认为产生上述问题的原因,除炉底板选用的材料“较薄”外,主要还是结构问题;以炉底板在最下面的为例,其炉壳与炉底板的纵剖面显示是“直角形”结构,这种结构一般情况是承受不了多少压力的,而且这种结构也是压力容器设计所不允许采用的。

造成“炉体上涨”、“炉底板上翘”除上述原因外,应该还与“炉内耐火材料砌体膨胀”有关,造成“炉内耐火材料砌体膨胀”的原因虽然很多,但业内比较认同的主要是“铅、锌”等有害元素的侵入,当“铅、锌”等有害元素侵入到耐火材料缝隙或渗透到其内部后,耐火材料砌体会发生膨胀,当该膨胀向上时会遇到高炉风口大套和炉壳直径收缩的阻挡,从而使“炉体上涨”的作用力转而推向炉底,其外观显示是“炉体上涨”、“炉底板上翘”;另外,还有可能会存在上述两个原因相互叠加的可能,即当炉内充压后,如果炉底结构强度不足,会导致一定程度的“炉体上涨”、“炉底板上翘”,同时会将耐火材料缝隙拉大,当缝隙拉大后“铅、锌”等有害元素就更容易侵入,最终导致“炉体上涨”、“炉底板上翘”现象加剧;总之,笔者认为,凡是发生“炉体上涨”、“炉底板上翘”的高炉,其关键问题均是炉底结构耐压等级不够,或者是炉壳与炉底板的结合强度不够,如果解决好炉底耐压问题无论炉内怎样膨胀,均不会发生“炉体上涨”、“炉底板上翘”、“炉底漏煤气”问题。

2.3 现有解决方案及仍然存在的问题

由于炉底结构耐压程度不够致使许多厂家的高炉发生了“炉体上涨”、“炉底板上翘”和“炉底漏煤气”问题,凡是出现上述问题的厂家都在积极地寻求治理和解决方案,其中一些厂家采用了“双层炉底板”结构(见图5),并且已经在几座高炉上推广应用,由于采用该结构的高炉投产年限较短,其效果还有待于跟踪观察;但是通过图5不难看出,该炉底结构仅仅是增加了一道密封而已,并没有炉底耐压方面的实质性突破,其耐压能力将不会提高多少。

从上述炉底结构的整个情况来看,包括上下两层炉底板和两层炉底板之间的耐热混凝土实际上可以看做是一个“活塞”,当炉内充入压力后就会对“活塞”产生向下的“推力”,当“推力”大于“炉壳以及附加在炉壳上的其他设备的重量”后,其“推力”就会“转为”向下的作用力,最终将作用到最下面的炉底板与炉壳圆周的焊缝上,如果焊缝不是足够的强,如果炉底板不是足够的“厚”,其炉底板圆周与炉壳的焊缝之间就有可能被拉开而漏煤气,或是炉底板的圆周被拉的上翘;总之,笔者认为该炉底结构仍然不是真正的耐压结构,因此不可能具有持久的可靠性。

3 真正的炉底耐压结构及“刚性炉底结构”

3.1 真正的耐压结构为什么没有在高炉上得到推广应用

按照压力容器来讲,球形容器耐压等级最高,其次是“管状”并且两端采用半球形封头的容器,再就是“管状”并且两端采用二分之一扁圆球面封头的容器,如油罐车的罐体;高炉炉体应该属于一种“管状”容器,并且其炉内压力会随着炉容的增大而加大,特别是高炉内部是充满煤气的,其安全等级完全应该按照压力容器标准进行设计,按此,高炉炉底本应采用半球形或者二分之一扁圆球面封头,但由于半球形或者二分之一扁圆球面封头本身制造难度极大,并且其制造难度还会随着炉容(主要是直径)的扩大而进一步加大,特别是作为压力容器的封头时,甚至还需要进行热处理后才能使用,这对于大直径的高炉炉底来讲几乎是不可能实现的;除此之外高炉炉底还要承载几百吨铁水以及数千吨炉料,其使用环境又完全有别于一般的压力容器,这可能是高炉炉底无法采用一般压力容器常用的半球形或者二分之一扁圆球面封头的主要原因,因此,从现有资料中只查到上世纪50年代前苏联的捷尔任斯基工厂的高炉采用过半球形或者接近半球形炉底结构(见图6)外,至今未再见到有关这方面尝试的报道。

3.2 “刚性炉底结构”

由于“半球形或者二分之一扁圆球面封头”形状的高炉炉底难以推广应用,现有高炉的炉底结构耐压程度又不够,于是笔者提出了“刚性炉底结构”概念。

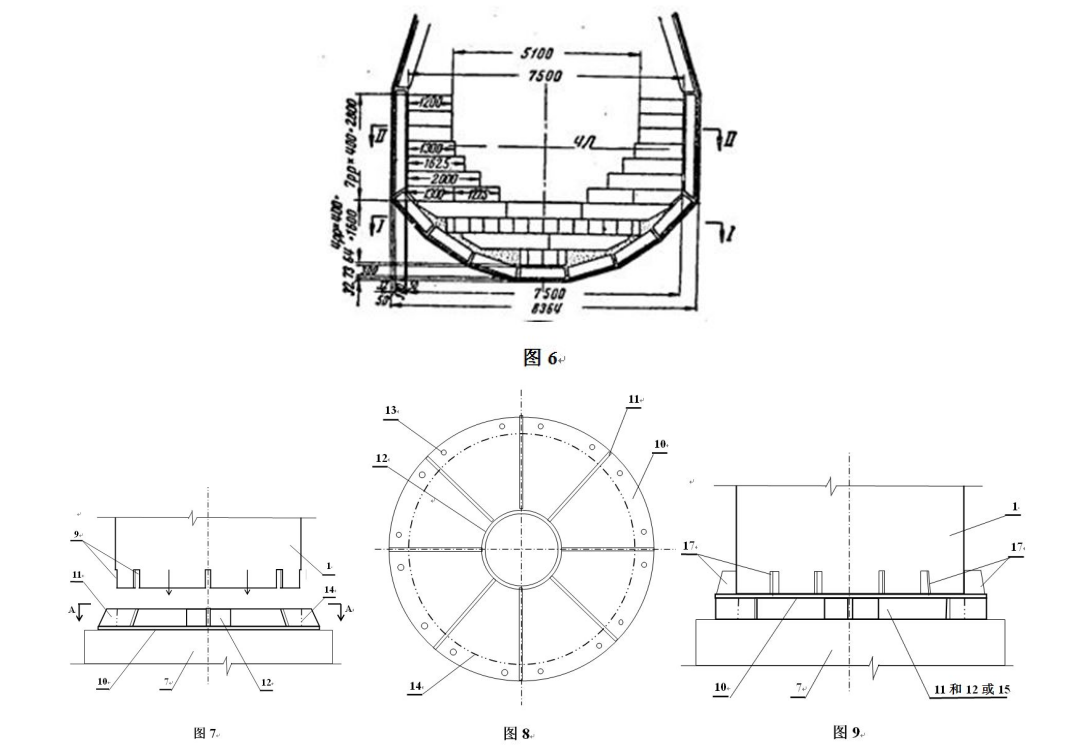

提出“刚性炉底结构”的目的就是要将高炉炉底打造成:具有一定“刚度的”、“耐压能力强的”、“抗拉的”、“不漏煤气的”、“免维护的”。该“刚性炉底结构”是以炉底板在最下面的布置形式为基础的,在炉底板上焊接若干“条形肋板”,并将“条形肋板”所对应的炉壳部位“切口”, 将“条形肋板”的所对应部位嵌入到炉壳“切口”中焊接牢固;图7展示了其安装方法,图中:1是炉壳、9是“炉壳切口”、11是“条形肋板”、10是炉底板、7是混凝土基础、12是“环形肋板”、↓的箭头表示炉壳向下安装并将“条形肋板”所对应的部位嵌入到“炉壳切口”中;图8是放射状“条形肋板”与“环形肋板”在炉底板上组合布置的示意图,这是第一种刚性炉底结构;第二种刚性炉底结构是全部采用“条形肋板”并且全部按照放射状安装布置,其交点直接在炉底板的中心(附图省略,可参考图8);为了焊接方便可在中心相交处适当错位或是放置一个钢棒,以保证焊接牢固。第三种刚性炉底结构是,全部采用“条形肋板”并且全部平行布置(附图省略);第四种刚性炉底结构是,在炉底板上同时纵、横焊接“条形肋板”,使之形成“网格结构”,“条形肋板”可以采取在相交处切口,然后通过相互扣合的方法安装焊接,也可以先逐个焊接某一方向的“条形肋板”,然后将另一个方向的“条形肋板”按照网格尺寸切割成小块再进行焊接(附图省略);第五种刚性炉底结构是,先在炉底板上焊好放射状肋板或放射状肋板和环形肋板的组合或全条形肋板或由条形肋板组合的“网状结构”,然后将炉底板包括“肋板”一起反过来,将“肋板”一面置于混凝土基础上,形成“肋板”在下面的耐压炉底结构,然后在高炉炉壳周围焊接“加强角”使之与炉底板牢固结合(见图9,图9中17 是“加强角”)。

4 结语

上面所述的刚性炉底结构,就是利用“肋板”或“加强角”与炉壳交错焊接所形成的巨大的结合强度拉住炉壳使之不能上涨,利用“肋板”和炉底板大面积接触焊接,使“肋板”的支撑力得到充分发挥,使炉底板不产生“翘起或者其它变形”,只要将“肋板”宽度、厚度计算准确、选择合适、焊接牢固,只要将“肋板”的布置密度选择准确,完全能够满足高炉炉底耐压、密封的要求,并且该方法制造难度低、制造成本低、易于实施;而且该刚性炉底结构,其肋板与肋板之间仍然能够通过浇筑耐热混凝土的方法进行上表面找平(即按照设计标高进行找平),仍然可以在找平层上面安装水冷管或者风冷管,甚至必要时仍然可以再安装一层炉底板,其向上仍然可以按照常规方法砌筑耐火材料。总之,高炉采用上述刚性炉底结构不会增加多少建设成本和建设时间,但其日后的炉底维护费用将会大幅度节约,非常有利于提高企业经济效益。

(责任编辑:zgltw)