-

赵前林

(新钢集团一铁厂)

摘 要 本文对新钢9号高炉在低能耗生产实践方面进行总结。新钢9号炉于2012年建成投产,在9号炉的生产实践中逐步开创了烧结筛分管理、增加焦矿混装焦丁量、提高热风炉送风温度、煤气利用率不断提高(最高可达54.2%)、喷煤量持续加大、高炉焦比和综合燃料比大幅降低。并且9号炉在日常生产操作中实行规范化科学管理,实现了高炉吨铁能耗不断降低,建成投产至今新钢9号炉取得了很好的经济和社会效益(在同类型高炉生产中属于高产低耗的典型代表)。

关键词 2500m3高炉 低能耗炼铁

1 前言

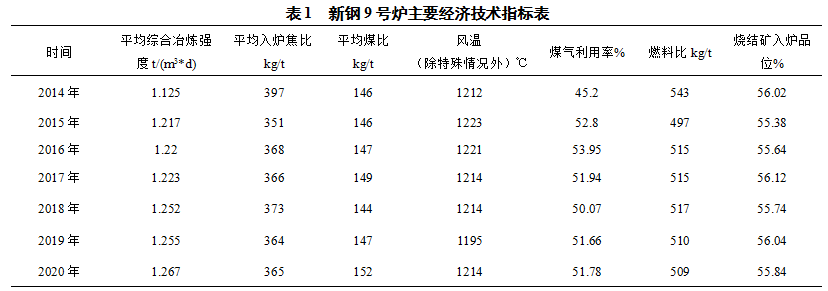

我国正处于社会的高速发展阶段,对一般钢铁建材和特种钢材的需求量极大,因此钢铁行业被誉为国家的脊梁,对国家发展的重要性不言而喻。同时钢铁企业又是高能耗的传统工业,具调研可得炼铁过程中所消耗的能量已经占到钢铁企业全部能耗的50%以上。与此同时如何利用现有高炉进行高效低能耗生产成了炼铁行业工作者们的一大难题,也有许多冶金行业工作者对高炉的低能耗冶炼提出了众多优化方案。本文以新钢9号高炉生产实践为例,其高炉有效容积2500m3,共3个铁口,30个风口(其中7#、13#、19#、27#风口直径为110mm,其余为120mm),共配置3座顶燃式热风炉及其配套设施。新钢9号炉从2012年投产至今,高炉一直保持长期稳定顺行生产,并在9号炉的历年生产实践中结合了高炉装料制度、造渣制度、送风制度和热制度摸索出了一整套的高炉工长生产操作制度,有效地降低9号炉的吨铁能耗量,提高了高炉顺行稳定性。其中高炉的配套系统还包括煤气干法除尘技术(重力除尘器与布袋除尘)、炉顶余压发电技术(TRT)、环保型明特法水渣处理系统、槽下环保型烧结筛与焦炭筛等。目前9号炉的主要经济技术指标(2014-2020年)见表1。

根据上表数据分析可得:从九号炉建成投产至今,在烧结矿入炉品位提升不大、原燃料质量均非最优的条件下,其生产中的综合燃料比却不断降低,冶炼强度不断提高,使得吨铁能耗不断降低,这充分体现出了低能耗炼铁技术的可行性和优越性。

2 降低高炉能耗的主要措施

2.1 降低高炉燃料比措施

2.1.1 入炉焦炭的精准管理

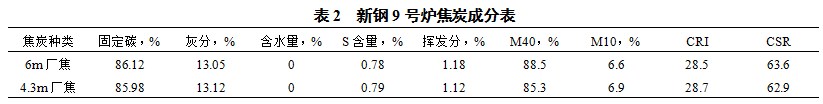

众所周知焦炭在炉内起着发热剂、还原剂、高炉料柱的骨架以及渗碳剂四大作用,其中焦炭作为高炉料柱的骨架的作用具有不可替代性,同时燃料(主要为焦炭)带入的S量占高炉全部S量的80%,因此入炉焦炭的质量好坏直接决定了高炉能否顺行的关键因素,高炉冶炼的吨铁成本和品质等级也主要受入炉的焦炭量的影响。为了使高炉获得足够的燃烧物理热,保持炉缸活跃性,同时控制其冶炼成本。9号炉在焦炭的使用过程中精益求精,通过高炉检测数据的不断反馈和炉温走势判断,根据炉况合理加减其焦炭负荷,最终达到低焦比高产量的实际生产效果。新钢9号炉的入炉焦炭一共可分为三种:6m厂焦(占60%)、4.3m厂焦(占30%)、外购焦(占10%),其中6m厂焦和4.3m厂焦皆为干熄焦,少量外购焦为湿焦。为了严格管理入炉焦炭的质量,新钢9号炉所使用的焦炭都是直接由焦化厂经皮带运输至槽下筛分仓内(严禁避免焦炭落地),减少了焦炭运输过程中的二次粉化及受潮,其6m焦和4.3m焦的成分可见下表2。

由上表可得:9号炉所使用的焦炭质量在国内同等级高炉中属于中等质量水平,其入炉原燃料并无优势。

2.1.2 烧结矿入炉品位控制

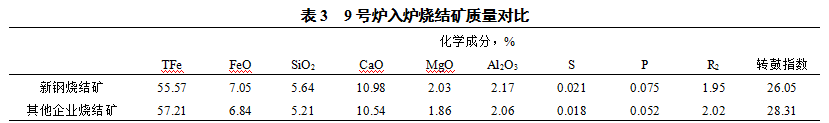

烧结矿质量的好坏与高炉冶炼进程及技术经济指标有密切的关系,从烧结矿化学成分对高炉冶炼的影响来看,烧结矿品位越高越有利于提高生铁产量,降低焦比。如硫等有害杂质元素则越低越好;由此可以看出保证入炉料批含铁量稳定是稳定高炉炉温的基础,而炉温稳定又是高炉顺行、获得良好冶炼效果的前提。而新钢9号炉的入炉含铁原料主要为新钢公司烧结厂所生产的碱性烧结矿,其次为酸性球团矿和少量块矿。为保证高炉的稳定顺行需对入炉原料从烧结厂时便开始对烧结矿的品位、粒度分布进行精密地追踪控制,包括在烧结原料进行换堆操作时预先告知高炉操作人员,并要求烧结厂做好稳定烧结矿化学成分及粒度的相关措施,确保出厂烧结矿的稳定性。新钢9号炉入炉烧结矿与同行业烧结矿的质量对比如表3所示。

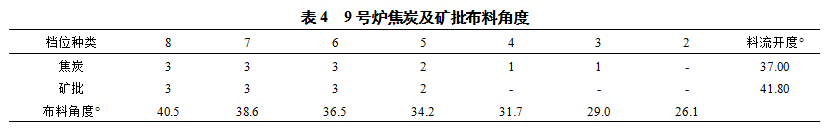

2.2 优化上部调节(稳定装料制度,不断优化布焦、布料角度)

通常上部调节具有滞后性,所以这种调节方式在高炉生产操作中并不常用。目前新钢9号炉的装料制度已基本确定(料线为1.3m,布焦时间控制在98s左右,布矿时间在83s左右),没有特殊情况不会作出大的调整。9号炉设有完善且相对独立的槽下和供料系统(上料班)能高效地发现问题、解决问题,该班主要分为两个部分:一是设在主控室的供料操作班,其功能是根据高炉工长的指示对入炉料批和炉顶布料做出调整,主要管理供料主皮带及炉顶设备;二是槽下巡检班,其作用是巡检槽下20个振动筛及对应料仓的工作情况确保振动筛正常工作,并实时监控料仓料位情况与槽下皮带运行状况。在上料过程确保供料正常不会影响到高炉的日常生产时,布焦、布料的时间和角度决定了料层的均匀与否,进而影响料层的透气性及高炉煤气流分布,对高炉稳定作业与低能耗冶炼具有重大意义。其中9号炉的布焦、布料档位、布料角度如表4所示。

2.3 稳定炉温,降低焦比

根据9号高炉喷煤生产实践可得:高炉的稳定、煤气利用率的高低都与高炉值班工长对炉温平稳的把控有直接的关系。当高炉增加煤比到一定量的时候会存在铁水物理热不足的情况。为解决因混合煤粉挥发分高、热值低等造成高炉增加煤比而导致的铁水物理热下降问题,把原来的无烟煤与烟煤的比值调整为6:4,此比例的煤粉成分达到挥发分1.6%、水份7.62%、发热值7350J/kg(大卡),通过不断地优化调整高炉吨铁燃料消耗同比节约了5.6kg/t,有效降低了炼铁焦比。在生产中通常以铁水中的硅含量高低作为炉温的主要判断依据,但炉温的反应通常需要1-2个班的时间才能反应出来,所以要求工长能够对炉温走势提前判断,调整过程中避免大的波动减少对炉况的影响。

2.4 富氧鼓风,提高煤气利用率

新钢9号炉在实际生产操作过程中发现当高炉喷吹煤粉量达到某一临界值时,因炉内氧含量不足使得喷吹进入的燃料无法完全燃烧,煤粉随煤气流上升到料层中,进而恶化料层透气性破坏煤气流分布。因为高炉喷吹富氧鼓风可以提高高炉内的氧含量,同时提升燃料的理论燃烧温度,提高了煤气利用率。使得9号炉在单位时间内的生铁产量大大提高,也解决了限制高炉煤粉喷吹量这一难题。

目前新钢9号炉的富氧量根据操作方针维持在12600-13000m3/h,保证了高炉顺行及生产效能最大化。

3 高炉实行低能耗冶炼生产操作,科学生产管理

新钢高炉炼铁在实际生产中总结出的经验:想要高炉获得良好的经济效益指标的前提是高炉生产的稳定顺行并在一定的成本控制下,新钢9号炉也对这一生产技术理念持续不断地进行改进并获得较好的收益。在高炉重要的工长岗位便有严格的岗位要求,其中规定了工长的日常组织生产操作方针为:控制风量4840-4870m3/min,煤比155+5kg/t;富氧12600-13000m3/h;生铁硅含量[Si]=0.4-0.5%;生铁硫含量[S]<0.040%;物理热1500-1520℃;R4=0.98-1.01倍;铁口深度3000-3200mm;出铁间隔<10min;操作时应根据厂内的生产调度计划:包括产量、焦比、煤比、顶压、富氧量配给、风压限制等;冶炼铁水的品种;原燃料条件和性质;设备能力及状况;操作炉型;气温和大气湿度等。并且每一班皆严格按照此操作方针对高炉进行小范围的调控,让高炉炉维持稳定的高冶强、低焦比的生产状态,同时在交接班时告知本班的操作情况作为下一班的炉况评估根据。这种科学的生产管理制度和交接班制度让接班工长能在最短时间内最大限度的了解高炉运行状况,并作出正确的调整保证生铁质量与产量。与此同时规定在应对高炉突发状况(如风口烧穿、风管烧穿、停风等)时的应急预案必须是每个工长都能熟练掌握,以便将危险发生时工长能及时做出应对措施将事故损伤控制在最低范围内。特别是对用焦成本进行精益管理,在冶炼过程中减少高炉热损失使高炉冶炼的用焦成本控制在350kg/t左右。

4 实施低能耗生产技术管理效果

通过采取以上的各种节能生产工艺和人员设备的科学化管理,9号炉炉况愈加稳定,投产至今还未出现一次重大生产事故,与此同时相比其他等级高炉生产过程中的设备故障率和生产事故率也降低了许多。2020年11月期间新钢9号炉维持了长期的稳定顺行,平均日产量在6500t以上。在入炉矿石品位、焦炭质量皆处于同行业中等水平的情况下,高炉实现了高产低耗。

5 结语

(1)同等级别的高炉在同等原燃料质量的生产条件下,高炉的生产效能的大小受高炉操作者的影响是巨大的,即使入炉原燃料质量不如同等高炉,高炉本身也具备低能耗生产的优化空间。以新钢9号炉生产实践为例,在入炉平均品位只有55.86%的情况下,其高炉的利用系数能达到2.601t/m3,500kg/t的燃料比。

(2)高炉的长期稳定顺行是实行高产低耗工艺的基础,而科学化的生产管理可有效保持高炉长期稳定顺行。通过不断优化高炉生产制度,调整富氧率提高煤气利用率和煤粉燃烧率来降低高炉的燃料比,减少焦炭用量,最终使高炉达到高产低耗的目的。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册.北京:冶金工业出版社,2003.

[2] 李恩锦.关于降低高炉炼铁成本措施的探讨[J]现代经济信息,2014(03):119.

[3] 张福明.面向未来的低碳绿色高炉炼铁技术发展方向[J].炼铁,2016,35(01):1-6.

(责任编辑:zgltw)