-

王思鹏

(新余钢铁集团公司)

摘 要 脱湿鼓风是高炉提高煤比的有效手段,本文介绍了目前钢铁企业所使用的多种脱湿鼓风技术和设备,探讨了脱湿鼓风在节能、降耗、提高产量等方面产生的效益,并对脱湿鼓风在新钢2500m³高炉的应用进行可行性探讨。

关键词 高炉 脱湿鼓风 煤比 能耗降低

1 综述

高炉脱湿鼓风指预先将空气中的湿度降低到某一较低数值之后而送往高炉,又称鼓风的脱湿。

高炉炼铁采用了一系列技术来降低炼铁成本,诸如煤粉喷吹、富氧鼓风、高风温等。但随着煤比的不断攀升,喷吹的煤粉大量吸收炉缸热量,未燃煤粉量增加,置换比下降,风压上升,这是导致煤比不能继续提高的重要原因。南方地区,一旦入夏,气温高,空气含水量高,昼夜湿度差别大,不仅煤比难以提高,而且影响高炉炉况顺行。

采用高炉脱湿鼓风技术,为高炉炉况稳定顺行、节能降耗方面带来的优势如下:可保证送风湿度四季如冬,白昼如夜,稳定在5g/m3(±1g/m3),送风湿度稳定,炉缸温度稳定,为高炉炉况的稳定顺行创造了良好的条件;减少风口水分解热,鼓风中1g/m3水需要提高风温9℃才能补偿水在炉缸内的分解所消耗的热量,但约有1/3的H2参加还原,故实际需要提高风温6℃。实际效果证明:鼓风湿度每减少lg/m3,可降低焦比0.6-0.8kg/吨铁;湿度每减少1g/m³的水,可以多喷2.23kg/t的煤粉并置换焦炭1.78kg/t;在采用风机吸入侧冷冻脱湿,风机进口处的大气温度降低,鼓风密度增大,使风机鼓出的冷风质量流量增加,从而增加产量5-10%;鼓风机轴功率还可以下降10%左右。

近十年,随着国内脱湿鼓风技术的发展和推广,脱湿作为国际炼铁界公认的三大冶炼节能技术(喷煤、富氧、脱湿)之一已经逐渐被国内大量钢厂采用,也是国家十二五钢铁企业重点推荐的节能减排项目。现在宝钢的四座4000m3高炉的五台风机均采用脱湿鼓风新技术,并取得了良好的效果,目前国内已有二十多家钢铁企业采用脱湿鼓风。

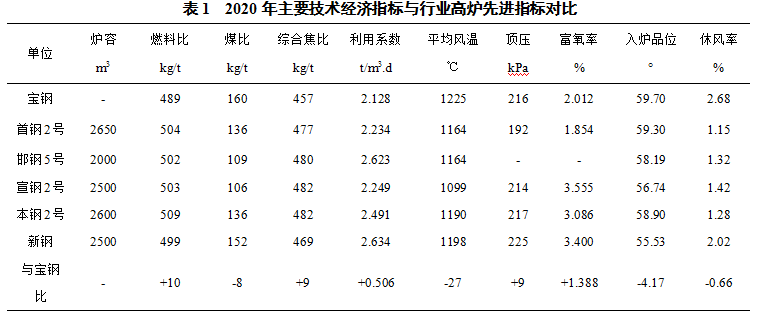

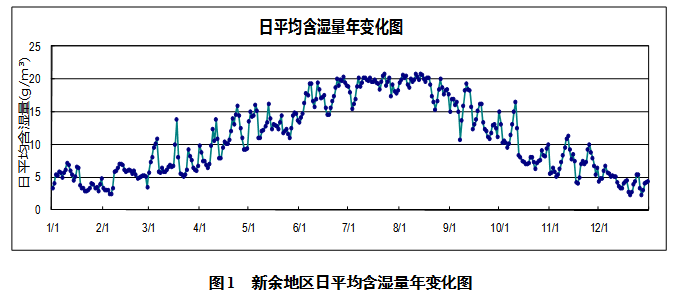

新钢地处南方地区,一年四季温度和湿度波动大,空气中的水分是随季节和昼夜变化而变化的,因此,高炉炉缸温度、产量、消耗也随之相应波动。由于湿度的变化直接影响到高炉冶炼行程,当大气湿度下降或升高时,高炉需要风机加风或减风来保持风量的稳定,若调节不及时,往往会造成炉况不稳定。新钢2500m3高炉2015年主要技术经济指标与行业高炉先进指标对比见下表1,按入炉品位同口径对比,与高炉指标最好的宝钢比,综合焦比高1kg/t左右。因此,采用脱湿鼓风,使空气中含湿量稳定在较低的水平,可稳定炉况,有利高炉稳定顺行;并可稳定和提高风口前燃烧温度,提高炉缸温度,增加喷吹量。从而使高炉的产量增加,焦比降低,高炉的技术经济指标改善。

2 脱湿方法

高炉鼓风的脱湿方法主要有吸附法(干法、湿法)和冷却法:

干法吸附法是用固体吸附剂吸收空气中的水分,一般利用LiCl结晶水状态的变化(LiCl-LiCl·H2O- LiCl·2H2O)和石棉的吸水性实现空气脱湿。通常将氯化锂掺在石棉里制成蜂窝状转筒,使空气通过时进行脱湿。使用一定时间后转筒吸水性减弱,需加热再生,重新恢复吸水能力。所以,采用干法脱湿需要有两个系统,以便于交替使用。风量较大时需多台脱湿机串联或并联,系统复杂、难以控制、投资巨大。

湿法吸附法是用液体吸收剂(通常为氯化钾水溶液)在与空气接触时进行脱湿。原理是氯化钾溶液的蒸汽压低,在达到与KCl蒸汽压平衡的湿度时,空气中的水分就被吸出而脱水。主要设备有脱湿塔和再生塔。脱湿塔上部装有喷KCl溶液的喷嘴。脱湿塔内,雾状的KCl溶液自上而下,空气自下而上相向通过,过程中空气被脱湿,吸收了空气中的水分而被稀释的KCl溶液则被送到再生塔进行加热、浓缩、再生后循环使用。湿法适于处理大风量,电耗也低。但因KCl溶液有腐蚀性,对风机叶片有腐蚀破坏作用。

冷凝法是利用空气中饱和含湿量与温度是成正比关系,采用热交换器将空气降低,因而除去空气中的饱和水,达到脱湿目的。

吸附法系统阻损相对较大,脱水后湿风潜热变为显热,空气温度升高,系统阻损增大和空气温度升高都将导致风机功率消耗增加;冷凝法由于水分降低和空气温度降低,提高了质量流,在鼓风量不变时,可以降低风机功率消耗。

因此,为避免吸附法可能会将有腐蚀性质的吸收剂带入风机,对风机造成损害和实现节能降耗,鼓风脱湿宜采用冷凝法脱湿。

3 脱湿鼓风在各钢铁企业的应用

3.1 脱湿鼓风在马钢的应用

马钢依据企业自身的结构特点和生产现状,本着节能降耗,减排降噪,合理利用能源等原则,确定了鼓风机吸入侧冷却的高炉脱湿鼓风工艺,脱湿装置采用双效蒸汽型溴化锂吸收式制冷方式制造低温冷却水。[1]

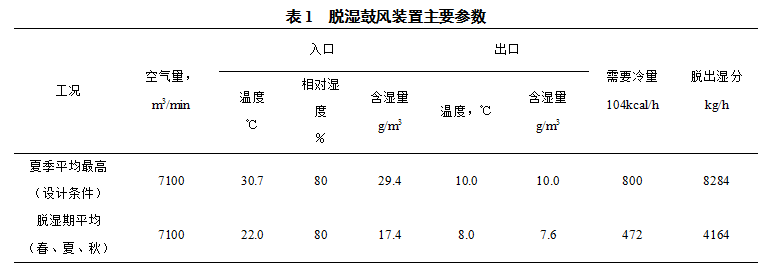

马钢4000m³高炉脱湿鼓风装置设计主要参数确定如表1所示。

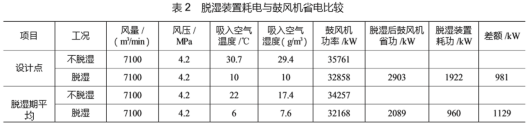

无论何种制冷形式的冷冻脱湿装置,脱湿装置本身是需要耗能的,但是经过冷冻脱湿后,鼓风机会因其吸入的空气温度、湿度下降而省能。一般来说,脱湿装置的耗能与鼓风机的省能相当,可以相互抵消,有时甚至还略有节余。因此,鼓风机吸入侧冷冻脱湿不需要多耗能,运行经济性好。以马钢4000m³高炉脱湿鼓风装置的设计数可直接地说明这一点,见表2。

从实际运行效果来看,马钢采用脱湿鼓风技术后,不论对高炉生产,还是对鼓风机运行以及蒸汽资源利用等方面都产生了积极的影响,发挥了重要作用。(1)高炉冷风的含湿量得到了明显的降低,较大程度提高了冷风品质,高炉炉况运行控制明显提升,高炉产接近“四季如冬”、“白昼如夜”。(2)脱湿装置耗能为鼓风机省能所补偿并有富裕,降低了风机单耗和运行成本,“负能脱湿”成为可能,为企业“节能降耗”提供了新手段。(3)利用了夏季富裕的低品位蒸汽资源,便于蒸汽平衡,季节性调峰作用明显,为“节能减排”提供了新途径。

3.2 脱湿鼓风在梅钢的应用

梅钢脱湿设备工作原理:将湿空气通过冷冻机组冷却,使其温度降低到空气压力及所含湿量而对应的饱和温度以下,即将湿空气中的水分凝结析出,使得鼓风含水量降低,密度增大,然后通过汽机送入高炉。2008年4月5日开始试运行,2008年6月正式运行。该脱湿设备投用后能够有效减少入炉水分,相对提高风口的理论燃烧温度,改善煤粉在风口前的燃烧,提高了高炉接受喷吹煤粉能力,改善高炉炉况顺行,减少冶金焦的消耗量,具有可观的经济效益和社会效益。脱湿投用以来,单月煤比达到180kg/t,焦比明显下降,炼铁工序能耗下降,炼铁成本下降。

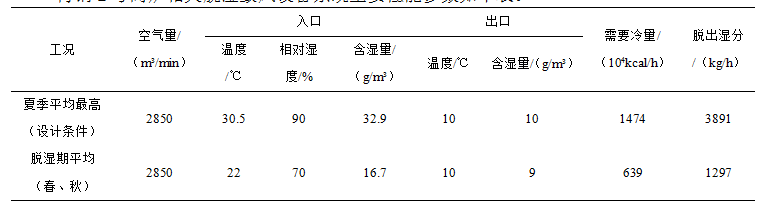

梅钢2号高炉相关脱湿鼓风设备系统主要性能参数如下表。[2]

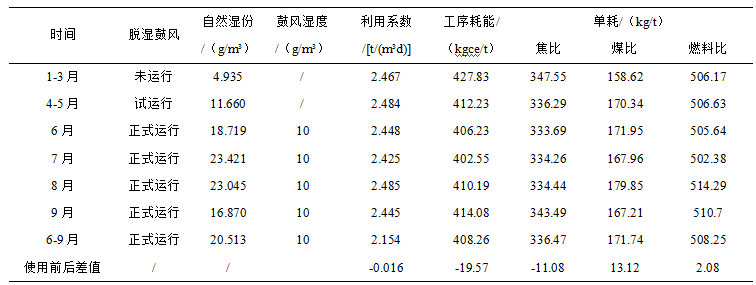

梅钢2号高炉脱湿鼓风设备投入运行前后高炉运行相关工艺参数变化如下表所示。

数据显示,2号高炉在脱湿投用后,在高产稳产的前提下,同比基准期,焦比降低11.08kg/t,煤比提高13.12kg/t,工序能耗降低11.15kgce/t,铁水成本下降9.76元/t。焦比虽然有所降低,但处于下限水平,由此看来,夏季脱湿鼓风后,高炉焦比在现有基础上还有降低的空间。2008年6月2号高炉平均煤比比2007年同期煤比提高17.23kg/t。国内外经验为湿度每下降1g/m³,提高煤比1.5~2.0kg/t,梅钢脱湿鼓风在提高煤比方面达到了预期效果。同时,采用脱湿鼓风技术可以稳定鼓风中的水分含量,使高炉操作稳定、顺行,达到节焦、增产的效果,并为提高喷煤量创造了条件。脱湿后2号高炉塌料、崩料、悬料现象基本消除,焦比降低,煤比提高,炉况长期稳定,最终降低了炼铁工序能耗。

4 经济性分析

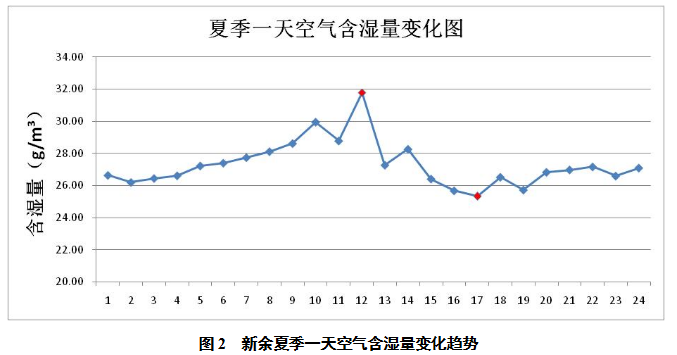

目前新余地区空气平均湿度夏季平均湿度在70%-90%(约25-30g/m³),冬季在10-15g/m³,湿度属于国内偏高地域。夏季一天24小时的变化在5-10g/m3以上,对于炼铁稳定生产和燃料消耗影响很大,所以实行鼓风除湿显得尤为重要。

参照目前国内脱湿鼓风的实际运行情况和新钢所在地区气象条件,确定脱湿后空气的温度8~10℃,脱湿后鼓风的含水按8-10g/m3控制。

根据新钢所在地区气象条件。可以选择大气温度≥15℃时启动脱湿装置,这样冬季(每年12~4月)脱湿装置可以停止运行,春季的最后一个月(每年4月)和秋季的最后一个月(每年11月)可根据气温情况决定是否运行。脱湿装置正常运行时间为每年的5~10月,即有6个月的运行时间。

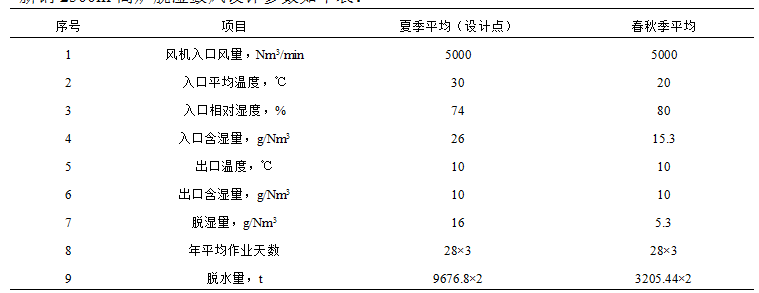

根据新钢最高月平均气温(7月)29.5℃,月平均相对湿度74%,最高环境温度40℃的实际气象参数,可以选择脱湿鼓风装置的设计参数如下:夏季平均大气温度30℃,相对湿度74%,含湿量~26g/m3;春秋季平均大气温度20℃,相对湿度80%,含湿量~15.3g/m3。新钢2500m³高炉脱湿鼓风设计参数如下表:

根据国家发展和改革委员会2015年12月发布的《国家重点节能低碳技术推广目录》(2015年本)节能部分技术报告提供的主要指标,结合韶钢等企业的实际运行情况,新钢2500m³采用鼓风脱湿后年可降本增效1300万元,其中:

1、年节焦降本1341万元。

高炉鼓风含湿量每降低1g/m³,综合焦比降低0.7kg/t,折合0.68kgce/t。

9号高炉平均日产铁水6300吨,脱湿期按6个月计算(夏季3个月,春秋季3个月),月平均作业日28天,则年节约焦炭:(16+5.3)×0.7×6300×28×3=0.789万t。

按公司外购一级焦干基市场价1700元/t(不含税,含税价2000元/t),年效益为0.789万t×1700元/t=1341万元。

脱湿期吨铁降低焦比:0.789×10000×1000÷(6300×28×6)=7.45kg/tFe

全年吨铁降低焦比:7.5kg/t÷2=3.75 kg/tFe

2、鼓风机减少电耗降本166万元。

高炉鼓风含湿量每降低1g/m3,采用制冷剂直接蒸发冷却空气,效率高,可减少鼓风机轴功率5%~15%,按兄弟企业实际减少3.5%计算:平均轴功率按22000kw,年节约的电量为310万kwh。不含税电价按0.5374元/kwh,则年减少电费166万元。

3、鼓风脱湿耗电增加费用207万元。

兄弟企业实际脱湿运行耗电为250~350kwh/t水,按300kwh/t水计算,电价按0.5374元/ kwh,则耗电费用为:(16+5.3)/1000/1000×5000×60×24×28×3×300×0.5374/10000=207万元

综合评估,除了有预计经济效益外,对系统而言,鼓风机能耗的节约和脱湿日常消耗相差不大,运行经济。空气湿度稳定不仅有利于风机在异常天气下稳定工作,而且有利于高炉产量,提高生铁质量,其潜在的效益是巨大的。

5 结论

新钢所在的新余地区空气湿度季节变化性大、昼夜变化性大,采用脱湿鼓风技术可有效控制入炉空气湿度,获得降低焦比、提高煤比、增加产量、稳定炉况等多种效果,使高炉真正实现“四季如东,白昼如夜”,能为新钢带来巨大的经济效益;同时脱湿鼓风技术也是重要节能措施之一,实施该技术将满足国家“节能减排”、“单耗指标”等政策要求。

6 参考文献

[1] 邓航.高炉脱湿鼓风技术及其在马钢的应用与发展.冶金动力2009(4):62-68.

[2] 王启敏.梅钢2号高炉脱湿鼓风技术生产实践.梅山科技2009(6):39-41.

(责任编辑:zgltw)