-

余 浩

(北港新材料有限公司)

摘 要 对1号高炉停炉进行总结,停炉前调节炉况,清洗炉墙,降料面期间对风量、风压、风温、顶压的合理控制,控制打水量和H2的产生,避免停炉期间发生大的爆震,实现了安全顺利的停炉,停炉后风口中心区域没有大的渣铁和渣焦融合物,停炉效果良好。

关键词 高炉停炉 空料线 降料面

1 概况

北新材1号高炉炉容450m³,设计风口14个,1个铁口。陶瓷杯炉底,炉缸采用碳砖砌筑。炉顶采用PW无料钟串罐炉顶,2017年7月大修后,至今已正常生产近3年。

2020年10月以来,由于炉缸侧壁T1160点温度升高,处于铁口右下方,标高7.68米,距铁口中心线0.35米,热电偶温度超过800℃,区域水温差高,严重制约高炉安全生产。先后采取堵13#风口,控制冶炼强度,并对炉缸侧壁进行灌浆,炮泥改用钒钛炮泥护炉等措施,温度仍然没有明显下降,存在很大的安全隐患。于12月23日开始停炉大修,进行炉缸整体浇筑,对冷却水管进行改造,采用空料线炉顶打水停炉。

2 停炉作业内容

2.1 停炉前准备工作

(1)送风制度,停炉前3天捅开13#风口,增加送风面积和鼓风动能,全风作业,活跃炉缸。

(2)装料制度,焦矿同缩1度。缩小矿石批重,退焦炭负荷至3.1倍,降低炉渣二元碱度。

(3)附加萤石进行洗炉。萤石比例按15kg/t矿配。炉温提升到[Si]0.6%-1.0%,物理热保证在1500℃以上,保证渣铁具有良好的流动性能。

改变料制,疏松边缘,减轻负荷,让高温煤气流对炉墙黏结的渣皮进行热冲刷,减少停炉时空料线期间的爆震,炉墙冲刷干净后,停炉检修期间可以加快后续的检修进度。

2.2 停炉前一天改全焦冶炼,最后一个冶炼周期焦比750kg/t,[Si]1.3%,[Mn]0.93%,炉渣二元碱度0.95倍,降料面前加盖面焦30t,体积50m³。

2.3 停炉前进行了预休风,重新安装四根炉顶直径DN65mm*L3000mm的打水枪,炉内长度2500mm,在每根打水管前段2000mm上圆周打孔径5mm的圆孔40个,打水流量提高到100m³/h,对炉顶温度、打水流量和氮气流量及雷达料线进行校对,保证停炉期间探尺正常,打水流量和氮气流量能满足降料面需要。

2.4 对损坏的冷却设备停止供水,对停炉的原燃料用量进行计算,尽量使料槽空仓,保证后续开炉后原燃料的使用质量。

2.5 槽下料车处设置打水管,预防顶温过高时,炉顶打水枪水量满足不了炉顶温度要求。风口区域及高炉各层平台设备用打水管,防止降料面期间风口烧穿和炉壳发红时应急冷却。

3 空料线降料面操作

本次停炉采用回收煤气降料面操作,停炉从22日17点10分开始降料面,到23日5点10分休风,共计12小时。整个降料面期间未发生大的爆震,安全顺利停炉。

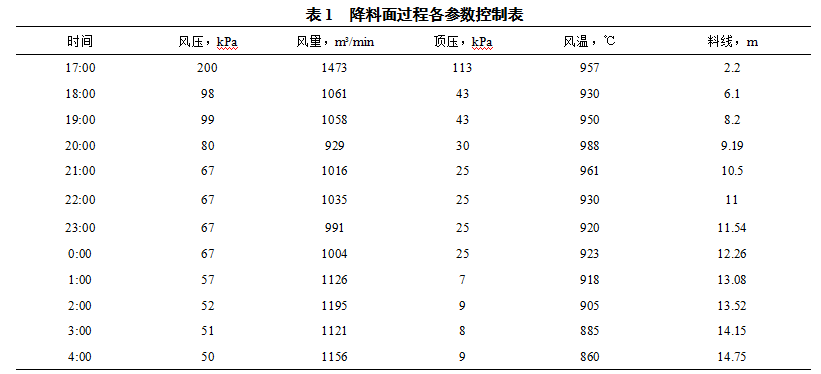

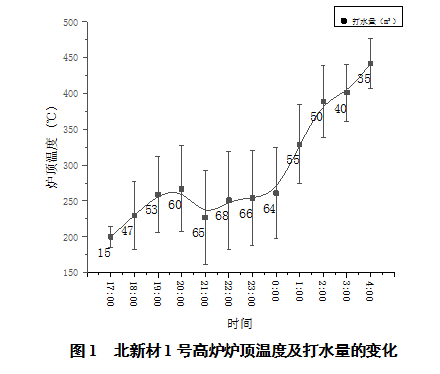

停炉过程中控制合理的风量,打水量是控制顶温的有效措施,保安氮气的充足流量控制了煤气中H2的含量,合适的高顶压控制也保证了煤气流的稳定,使停炉期间渣铁具有较好的流动性,停炉期间炉顶温度按200-400℃控制,降料面参数见表1。

(1)风量:降料面初期维持较大风压风量,促进降料面快速进行。根据炉顶温度变化情况进行调节。随着料线的加深和料柱变薄,为了减少炉内H2的增加和管道的产生,逐渐减少风量降低压差到合理水平。

(2)风温和顶压,随着料线的加深,减少风温确保理论燃烧温度降低,保持较高风量,加快料速,目的是降低顶温,减少打水量。降料面期间顶压基本平稳,没有大的波动。

(3)顶温,停炉最关键的是炉顶温度的控制,炉顶温度控制是否合适直接影响炉顶设备、煤气系统安全和煤气回收利用减风、降低风温,控制打水量相结合控制。过多的打水量有可能把水直接打在料面上,造成炉顶温度偏低,容易水气化产生爆震,造成炉顶煤气中H2的增多,不利于安全停炉。炉顶温度过高,容易造成干法箱体布袋的损坏;引起炉顶着火,造成炉顶设备损坏。所以对顶温的控制要保持合适的打水量。前期为了保护炉顶和干法除尘设备,顶温控制在250℃以下,12月23日00:43分开炉顶放散阀,关闭煤气切断阀,停止回收煤气。料线进入12m,后期料线深,风量小,煤气量少,产生的热量也少,煤气虽有温度但热量不足,为了保证渣铁的流动性,顶温控制在350-450℃之间(如图1所示),累计打水量618t。

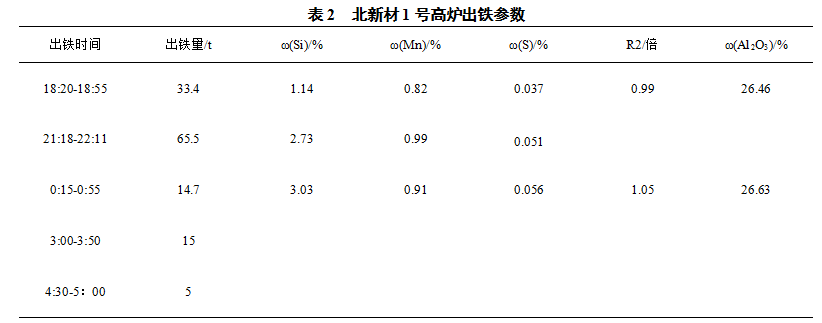

4 出渣出铁

在停炉过程中适当的延长两炉铁的间隔时间。根据风量来确定渣铁量,炉缸中保持一定量的渣铁,会适当抬高料柱,促进风口区域以上焦炭尽量燃烧,当风口以上的盖面焦燃烧完以后,最后一炉出铁风口有混浊,暗红现象时,加大风量,打开铁口出尽渣铁。出铁情况详见表2。

5 结语

本次空料线停炉较为成功,期间未发生大的爆震,实现了安全、环保、经济的停炉。

(1)停炉前期操作制度的调整,停炉后打开炉顶人孔观察,炉身上下部和炉腹区域均比较干净,说明前期炉内调整的各项制度效果明显。

(2)利用顶压控制回收高炉煤气,有效的控制了炉内煤气流的稳定。减少环境污染。

(3)提前对炉顶打水枪的水量,保安氮气的流量、探尺进行校正,前期工作准备充分。雷达探尺能满足降料面的需要,与计算的料面相差不大,避免机械探尺在使用过程中受高温烧损引起重锤脱落。

(4)控制好出铁时间和出铁次数,停炉过程中出尽渣铁,减少停炉后扒炉的工作量。

6 参考文献

[1] 张劲松,王玉全,朴喜海,等,通钢2号高炉干法除尘回收煤气降料面停炉实践.炼铁,2016(4);60-62.

(责任编辑:zgltw)