-

张 宏 孙俊杰

(上海梅山钢铁股份有限公司炼铁厂)

摘 要 梅钢2号高炉按照计划停炉中修更换炉腹炉腰段冷却壁,通过更换炉顶新打水枪以保证打水雾化效果,使炉内未发生明显爆震,实现了安全、环保降料线的目标;通过上部制度的调整,适度发展边缘、降低炉渣碱度、配加锰矿等措施,在规整炉型操作过程中炉况平稳,粘结物脱落受控,停炉后炉身未见粘结物,洗炉效果良好;通过打水控制与温度监控实现安全快速凉炉,全程受控,风口打水枪打水枪出水孔离炉缸边缘1.5m距离,有效避免了打水直接边缘,降低碳砖泡水风险。

关键词 高炉 中修 炉顶打水 空料线 凉炉

1 前言

高炉停炉维修分为大修和中修,前者须出残铁,后者则不出残铁。停炉方法可分为填充法和空料线法。前者使用碎焦、石灰石或砾石来代替正常料,维持原来料线或稍微降低。此法比较安全,但停炉后清除炉内物料工作量大,耗费许多人力、物力、时间[1-2]。空料线法即停炉过程中不装料,炉内料面下降时从炉顶喷水以控制炉顶温度,当料面降至风口水平时休风。此法停炉后清除炉内物料工作量小,费用少,故广为采用[3-5]。采用何种停炉方法,取决于具体条件,如炉容大小、炉体结构、设备损坏情况、是否要出残铁等等[6]。

梅钢2号高炉设计炉容为1280m3,第四代炉役于2016年3月8日点火开炉,2017年炉况波动后,调整操作参数后炉况恢复正常,逐步产能提升,自2017年10月10日开始出现第一根炉腹炉腰段冷却壁水管损坏,停炉前炉腹炉腰段冷却壁共损坏65块,损坏率81.25%,炉皮多次出现发红,成为产能提升此主要限制性环节,同时已严重影响到高炉的安全生产。

梅钢2号高炉按照计划于2020年3月10日进行停炉中修更换炉腹炉腰段冷却壁,此次停炉采用空料线炉顶打水停炉法来实现安全、顺利停炉,空料线至风口以下区域,扒炉缸焦炭至铁口下方,并对炉缸进行清理。停炉过程中部分借鉴梅钢高炉停炉经验。

2 停炉准备工作

梅钢2号高炉停炉中修主要进行炉腹炉腰冷却壁的整体更换,以及东西主沟钢壳更换。2号高炉停炉过程中计划控制H2含量控制在8%以内,炉顶齿轮箱温度<60℃、顶温按照350~450℃管理,最高不超过550℃,不低于300℃、干法除尘进口煤气温度<200℃。

2.1 炉顶打水操作

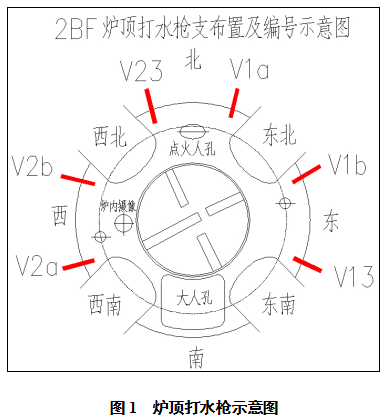

为了保证打水枪的雾化效果,2020年3月9日小休风时对即将安装的炉顶打水枪6只全部更换为新打水枪,其中V1b、V2a、V2b、V13改为双枪,改造后打水枪数为10只,瞬时最高打水量80t/h左右,测试完毕后安装在原炉顶打水的位置。

2.2 炉内操作

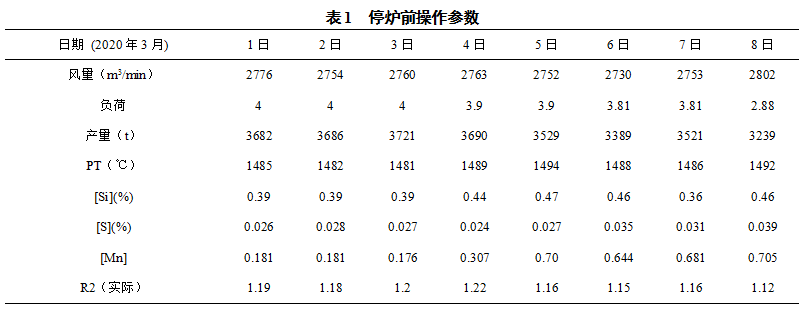

为了保证停炉过程炉缸渣铁具有良好的流动性,停炉时渣铁排尽,2020年3月4日开始配加锰矿500kg/p,逐步提高铁水中[Mn]至0.6~0.8%水平,退负荷至3.9,并配辅料降低炉渣Al2O3,炉渣碱度由1.2逐步调整降至1.12水平。8日煤粉仓空出7:00改全焦冶炼,主要参数控制如下:

2.2 气流调整

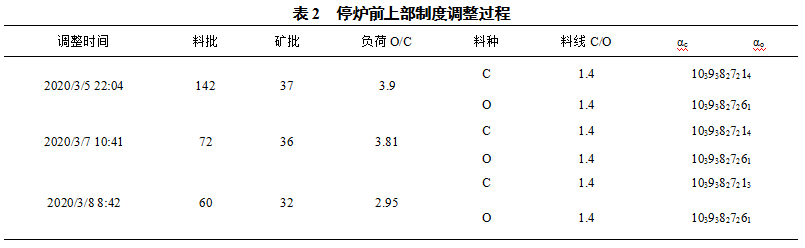

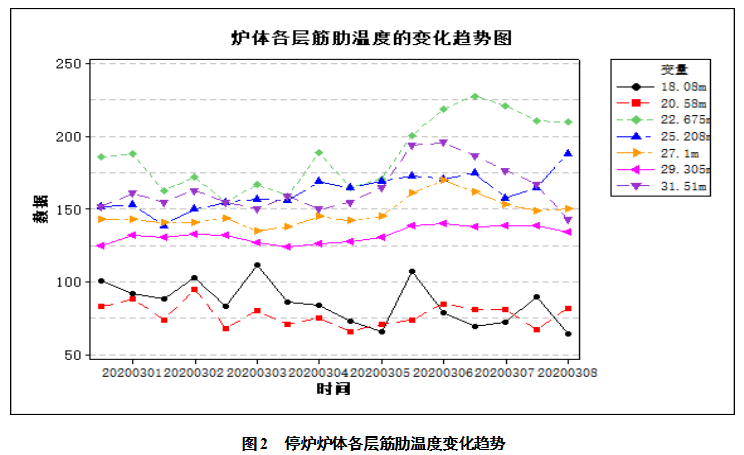

考虑到炉身局部区域存在结厚的可能,停炉前气流调整主要以疏松边缘为主,同时为避免边缘过于发展导致炉腹炉腰不受控,上部制度上矿、焦角度由38.5°/38°退至37.5°/37.5°,ET温度有140℃上升至210℃,全炉水温差由2.3℃上升至2.7℃左右水平。

3 空料线停炉操作流程

3.1 炉料结构

为了实现经济且安全的停炉计划,对停炉料的装入进行了理论计算,计算的限定条件如下:1)生铁[Si]含量为0.8~1.0%,[Mn]含量为0.83%;2)炉渣为碱度0.92,其中Al2O3<15%,MgO控制在8%;3)焦炭水分为8%。

工作容积取炉喉下沿到风口中心线之间的设计容积,根据计算;实绩炉内容积约为1133m3(料线设定1.5m);预计上停炉料36批,另加36t的盖面焦(按炉料平均压缩率12%测算)。

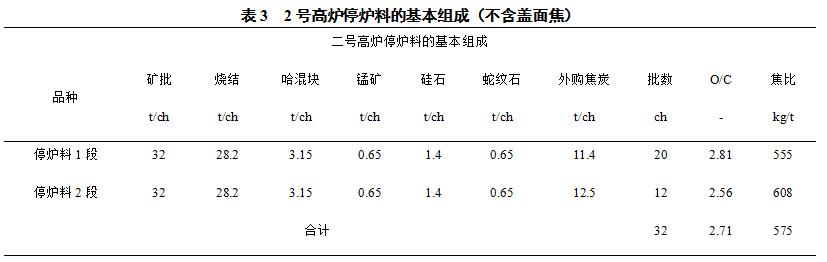

经过理论计算得出:不含盖面焦停炉料全焦负荷O/C:2.71,焦比575kg/t;包括盖面焦在内全焦O/C:2.47,焦比629kg/t。高炉停炉时,矿批为32t,并采用三段炉料结构,分段减轻焦炭负荷,停用中焦,其中前两段停炉料的基本组成如表3所示。

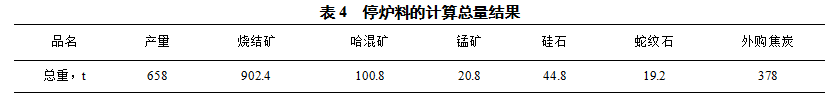

第三段为36t盖面焦,每批12t,共3批。停炉料的总量结果见表4所示。

3.2 停炉过程中计划与实际对比

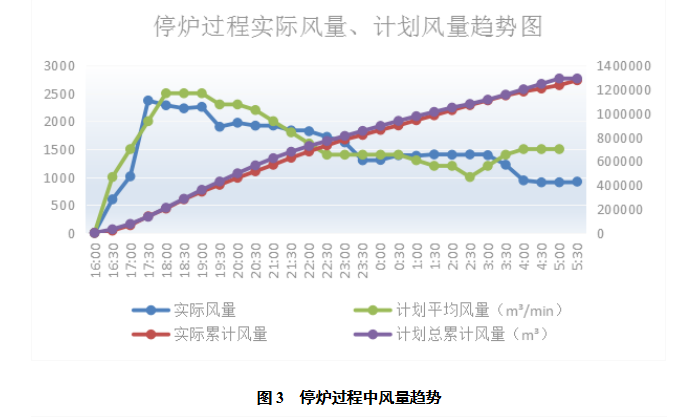

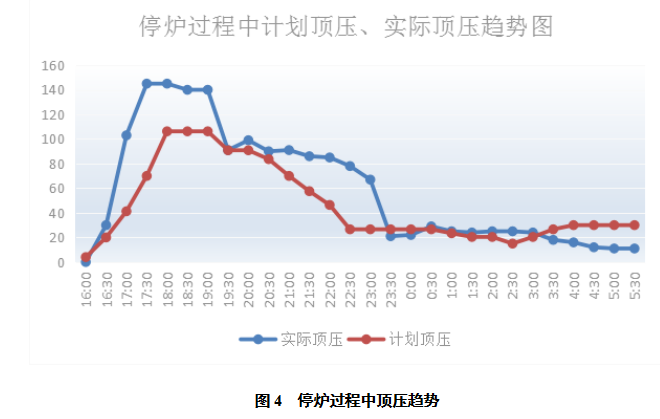

停炉过程中实际累计风量为127万m3,比计划累计风量129万m3少了1.4万 m3,炉顶打水总量441.1m3。为控制较低的压差,空料线顶压控制比正常顶压、风量匹配状态高30kPa左右,维持高顶压也有利于出净渣铁,加快降料线进程。具体如图3和图4所示。

3.3 停炉过程中的煤气成分

煤气中CO含量的变化趋势是随着料面下降从26.4%上升到32.5%,CO2含量在料面降至15.3m前呈逐步下降趋势,由10.25%降至1.7%,此时料面正好进入炉腰区域,在料面进入炉缸区域后开始逐步回升至最高11.8%,整个将料面过程中保安氮气流量最高达14000m3/h,全程H含量均在可控范围内。

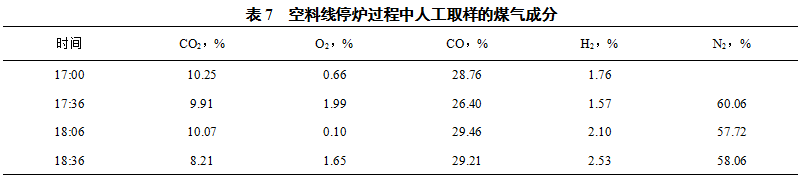

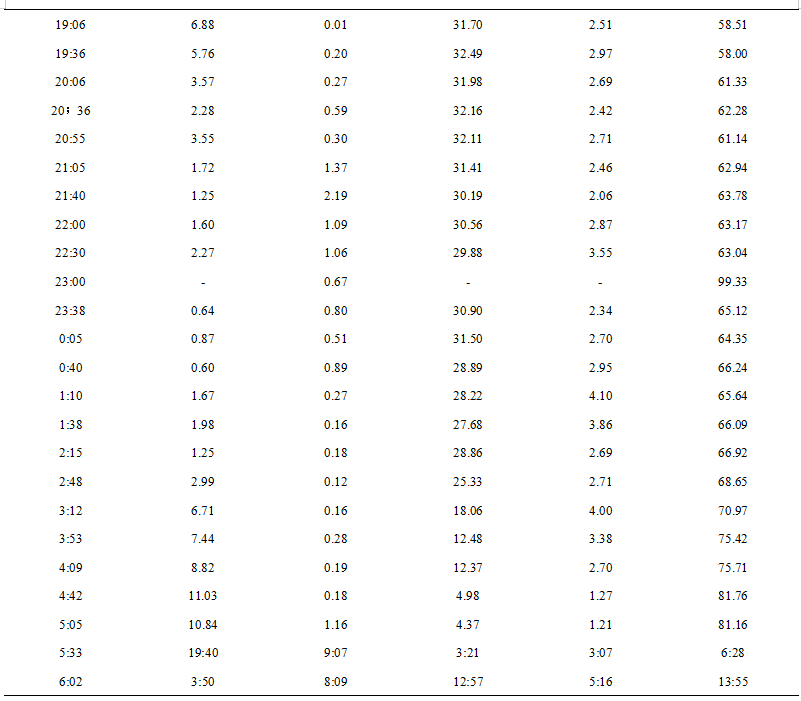

除了切煤气前在线自动检测分析煤气成分外,还进行人工取样,人工取样30 min/次,取样结果如表7所示。

总的来说,空料线操作过程控制顺利,空料线过程中煤气H2含量处于可控范围内,炉顶温度控制平稳,且煤气前控制在300℃左右,切煤气后,料面进入炉腰炉顶温度控制在300-350℃水平,气流整体平稳,风压波动较小,煤气O2含量控制好,无爆震等现象。

4 凉炉操作流程

本次2号高炉停炉不放残铁,中修后炉缸碳砖需要继续使用。为了保护炉缸碳砖,通过炉缸电偶监控,结合现场打水情况,控制凉炉打水量,避免碳砖泡水。

4.1 凉炉准备工作

凉炉准备工作主要是安装凉炉所需的设备装置。本次凉炉主要由炉顶打水和风口插入打水枪打水。铁口排水排至主沟,风口排水由风口排水槽往下排至冲渣沟内。风口打水枪和检测装置在停炉封盲板后安装。

4.2 凉炉打水操作

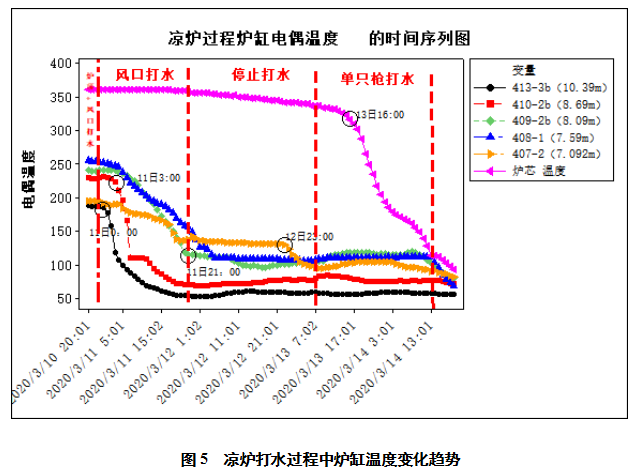

梅钢2号高炉凉炉难点在于保证安全的情况下将炉缸有效冷却的同时还要保护好炉身碳砖,这需要严格控制打水量,打水原则:当风口、铁口有水流出即停止打水。2020年3月10日20:00开始凉炉,14日18日凉炉结束,此次打水凉炉共耗时94h,耗水量共计624t,炉芯温度降至93℃。凉炉过程详见图5所示。

5 结论

梅钢2号高炉按照计划停炉中修更换炉腹炉腰段冷却壁,通过一系列停炉操作,实现安全、顺利的停炉,具体经验如下:

(1)通过上部制度的调整,适度发展边缘、降低炉渣碱度、配加锰矿等措施,在规整炉型操作过程中炉况平稳,粘结物脱落受控,停炉后炉身未见粘结物,洗炉效果良好。

(2)本次停炉降料线过程顶温控制较为精准(前期300~350℃,15m料线后350~400℃),炉顶打水雾化效果较好,炉内未发生明显爆震,实现了安全、环保降料线的目标。

(3)此次停炉过程总耗风量127万m3与计划耗风量基本一直,此次降料线过程中的计划吨焦风耗采用分段计算,实施效果与实际基本相符,以风耗计算料线与实际料线基本一致。

(4)通过打水控制与温度监控实现安全快速凉炉,全程受控,风口打水枪打水枪出水孔离炉缸边缘1.5m距离,有效避免了打水直接边缘,降低碳砖泡水风险,凉炉结束时,炉芯温度降至93℃。

6 参考文献

[1] 张林泉.焦炭与石灰石填充法停炉在威钢87m3、185m3高炉的使用效果[J].四川冶金,1999(01):15-16.

[2] 郭宝志,张顺义,刘子贵,等.凌钢高炉湿焦填充停炉及排放残铁的实践[J].炼铁,1996(04):57.

[3] 高鹏,李华军,盛国良. 马钢4000m3高炉中修停开炉及快速达产实践[J].炼铁,2019,38(01):46-50.

[4] 赵思,谢友阳. 武钢2号高炉中修停炉操作实践[J].炼铁,2005(01):37-39.

[5] 王长华,焦建华,侯健. 邯钢3200m3高炉中修停炉及开炉操作[J].炼铁,2017(6):26-29.

[6] 成兰伯. 高炉炼铁工艺及计算[M].冶金工业出版社,1991.

(责任编辑:zgltw)