-

唐德文

(重钢炼铁厂)

摘 要 以稳定高炉用矿结构为前提,采用新矿粉生产烧结矿置换高炉炉料结构中原烧结矿的方法,分析高炉铁水产量变化引起的铁水成本变化,最后采用新矿粉烧结性能大数据进行配矿,实现最优高炉铁水成本下的烧结性能配矿方案。

关键词 铁水成本 配矿研究 经济配矿

1 前沿

高炉铁水成本占钢材成本的60%-70%,在高炉铁水成本结构中,烧结矿在铁水成本中的占比51%左右,其它成本占比49%左右,用矿经济性研究和配煤经济性研究历来是炼铁工作者研究的重点,本文重点论述如何达到最优铁水成本的配矿以及需要考虑的重点和难点。

2 研究思路

在众多研究铁矿粉经济性的方法中,有三种公认度较高的方法。

2.1 铁矿粉综合品位性价比方法

直接采用到厂价比上表观品位,例如:购进铁矿粉的价格为干吨480元,表观品位为62%,单位品位的性价比为480/62=7.74元,以及考虑运输费占矿价的比重权衡问题。

2.2 铁矿粉综合品位的评价和性价比方法

众所周知,铁矿粉不同脉石含量和S、P、K2O、Zn等有害元素对其造块和高炉冶炼都有不同程度的消耗和影响,所谓铁矿粉“综合品位”评价,即扣除不同脉石含量,烧损和有害元素后的实际品位得出用于粉矿的计算方法:

TFe<综粉>=TFe/(100-LOI)%×[100+(2R2(SiO2+Al2O3)/(100-LOI)%-2(CaO+MgO)/(100-LOI) % +2(S+P)/(100- LOI)%+5×(K2O+Na2O +Pb+Zn +Cu+As+CL)/(100-LOI)%]-1×100%

式中:R2为炉渣二元碱度,其余均为铁矿粉的化学成分,Loi为烧损值

2.3 铁矿粉冶金价值性价比的方法

前苏联M.A.巴甫洛夫院士提出关于铁矿石的冶金价值的计算方法。起公式为:

P1=(F/f)*(p-C*p2-c*p3-g) (6)

式中:p1 —铁矿石的冶金价值F—铁矿石的品位 f—生铁含量(%)p—生铁控制成本(元/t) c—焦比(t/t) p2—焦碳价格(t/t)c—生铁溶剂消耗(t/t)

p3 —溶剂价格(t/t)g—生铁加工费(元/t)

上述三种方法中,铁矿粉综合品位性价比方法与实际差别很大,它缺少了两大部分:(1)没有根据其脉石含量和有害元素评定和计算综合品位。(2)没有依据综合品位计算结果列入不同品位的冶金价值;铁矿粉综合品位的评价和性价比方法和铁矿粉冶金价值性价比的方法的缺点一样:存在溶剂用量估算不准、矿石的烧损以及高炉冶炼的焦比和实际渣量等没有体现、对有害元素的损害程度预估不准等较大偏差因素,用于指导生产的实用性不强。

铁矿粉铁元素在经过烧结工序或者球团工序或者块矿的形式到达高炉产生铁水的过程中,各种生产工序错综复杂,以一成不变的方式笼统体现精细化的高炉铁水成本,存在难以准确计算的问题。在高炉铁水总成本的大盘中,如果只考虑铁矿粉以烧结矿的形式进入高炉铁水,把入炉烧结矿成本中物质构建成本中的铁矿粉成本、熔剂成本、燃料成本单独分离出来,在入炉烧结矿产量不变的情况下,计算新铁矿粉烧结矿入炉后入炉品位变化引起铁水产量的增减后的实际铁水成本,之后结合烧结和高炉的工艺控制要求,在合理的情况下作出一定的假设,可以实现最优高炉铁水成本下的烧结性能配矿方案。

3 构建模型

3.1 模型假设

高炉炉料结构、燃料负荷、矿石入炉总量、炉渣制度不变;只考虑CaO、SiO2、MgO、Al2O3对高炉生产的影响,不考虑S、P、TiO2、K2O、Na2O、Pb、Zn、Cu、As等有害杂质对高炉生产的影响;烧结矿产量以入炉量计量;不考虑长协矿或者铁矿采购相关的问题。

3.2 模型构建

烧结矿的质量包括化学成分、物理性能和冶金性能,它们三者之间的关系为:化学成分是基础,物理性能是保证,冶金性能是关键。为此首先考虑新铁矿粉化学成份变化后入炉保持高炉炉料结构中烧结矿配比不变,即保持当前高炉正常生产炉渣CaO/SiO2=1.3倍和MgO/Al2O3=0.55倍始终不变,之后考虑新矿粉在烧结过程加工过程计算,最后再计算各项费用,具体如下:

3.2.1 铁矿粉价格模块(简称价格模块)

基于干基计算所有矿粉到厂时各种消耗费用,如矿石成本、货损费用、物流费用、人工费用等,扣除增值税后形成各种矿石到厂价格。

3.2.2 铁矿粉化学成分模块(简称化学模块)

铁矿粉的TFe、CaO、SiO2、MgO、Al2O3、Loi。

3.2.3 高炉核料模块(简称核料模块)

把高炉炉料结构分为烧结矿和其它矿石两种,通过炉料配比、化学成分、矿批、焦批、煤批、铁水含硅、收得率等指标计算炉渣二元碱度、MgO/Al2O3、综合入炉品位。

3.2.4 高炉某月生产经营数据模块(简称经营模块)

采用某月高炉入炉品位、铁水产量、铁水成本、高炉总矿耗、烧结矿矿耗、铁水含硅、烧结矿物质成本、单位入炉品位影响铁水产量系数等数据,计算烧结矿TFe变化后,高炉入炉品位变化影响铁水产量变化后的成本。

3.2.5 铁矿粉烧结加工模块(简称加工模块)

采用某月石灰石、白云石、燃料的化学成分和价格,基于高炉当前生产中二元碱度=1.3倍和MgO/Al2O3=0.55倍造渣要求,配加石灰石、白云石、燃料(因生产水价值较低无需考虑,生石灰本处不添加,在后续配矿环节在论述),计算出烧结矿TFe、CaO、SiO2、MgO、Al2O3、烧结矿价格。

4 模型计算

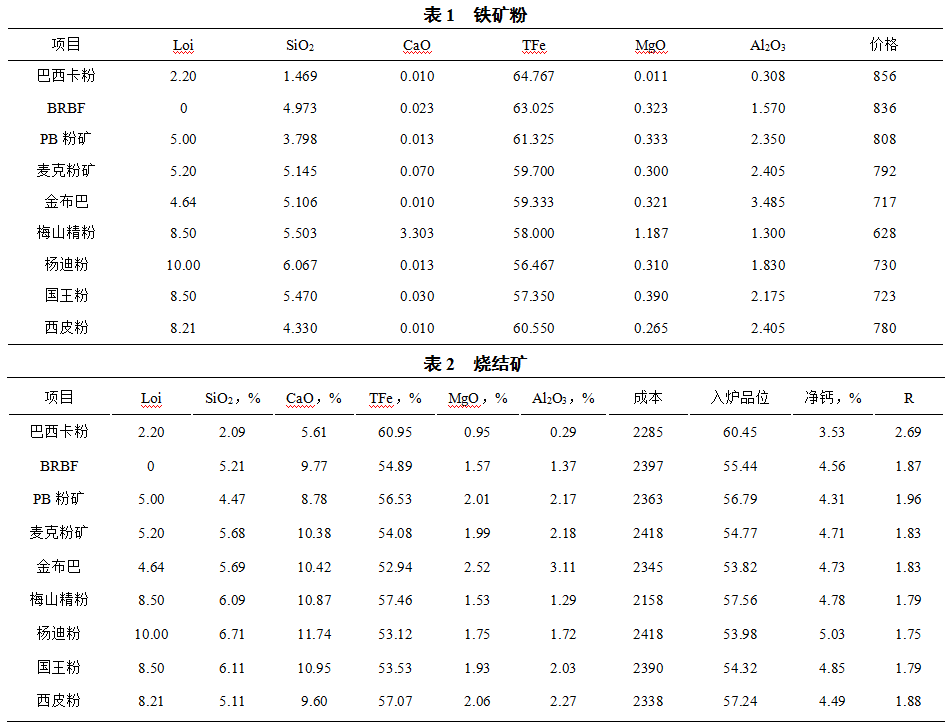

在使用模型分析过程中,首先采用核料模块采集当前高炉生产经营参数,以当前炉渣二元碱度和MgO/Al2O3值反向推导并构建其它矿石化学分析数据;其次采用试算法试算加工模块烧结矿数据引入核料模块中烧结矿分析数据项,使其满足炉渣CaO/SiO2=1.3倍和MgO/Al2O3=0.55倍后,计算烧结矿物质成本;再次采用经营模块通过引入核料模块的高炉综合入炉品位后,计算烧结矿TFe变化后,高炉入炉品位变化影响铁水产量变化后的成本;最后完成各种铁矿粉的烧结矿化学数据和铁水成本汇集,基于这些计算数据生产的烧结矿单独入炉或者任意品种加权配比入炉都不会引起高炉炉料结构变化,这为后续综合考虑经济性配矿提供了化学基础,下表是一些铁矿粉加工前后形成的烧结矿数据对比。

由表2可以看出,不同铁矿粉单独入炉其烧结矿碱度R存在差异,具体SiO2越低碱度R越高,SiO2越高碱度R越低,呈反向关系,这是因为烧结矿在高炉参与配料过程中主要作用是为高炉提供净CaO(扣除自身SiO2消耗),中和其它铁原料、焦炭和煤粉灰分带入的SiO2。曾经某烧结厂在混匀矿换堆过程控制水平较好,烧结矿碱度R较为稳定,可是高炉使用后仍然出现较大幅度的波动,这是因为经营大环境总体不好,混匀矿种变换较大,难以做到TFe、SiO2都相对稳定,大部分混匀矿只做到了TFe相对稳定,导致烧结矿SiO2存在较大波动,所以提供的净CaO产生了变化,如果烧结矿碱度R维持不变,那么高炉烧结矿配比变化是必然的现象。同样的道理,烧结矿也为高炉提供净MgO(扣除自身Al2O3消耗)也是配料的基础,中和其它铁原料、焦炭和煤粉灰分带入的Al2O3,由此可以总结出烧结矿保供高炉的两种方式:烧结矿低硅高碱度方式和烧结矿高硅低碱度方式,以万变的烧结矿化学成分应对不变的炉料结构。

从铁水成本分析,梅山精矿因其显著的价格和高MgO优势,铁水成本最低,巴西卡粉虽然进价较高,因其品位高,杂质少,铁水成本第二,属于第一类成本矿;

成本在2300-2350之间的第二类矿种有:金布巴,西皮粉;

成本在2350-2400之间的第三类矿种有:国王粉,PB粉,BRBF;

成本在2400之上第四类矿种有:杨迪粉,麦克粉;

大体上看,入炉品位越高,铁水成本越低,这与高炉现行的精料生产模式一致,因为钢铁行业属于重资产行业,昂贵的燃料费用、巨大的折旧费用和摊销费在铁水成本占较大比重,使得铁水产量成为高炉降成本最关键的指标,除少数存在显著价格优势的铁矿粉,如金布巴和梅山精矿。

5 配矿研究

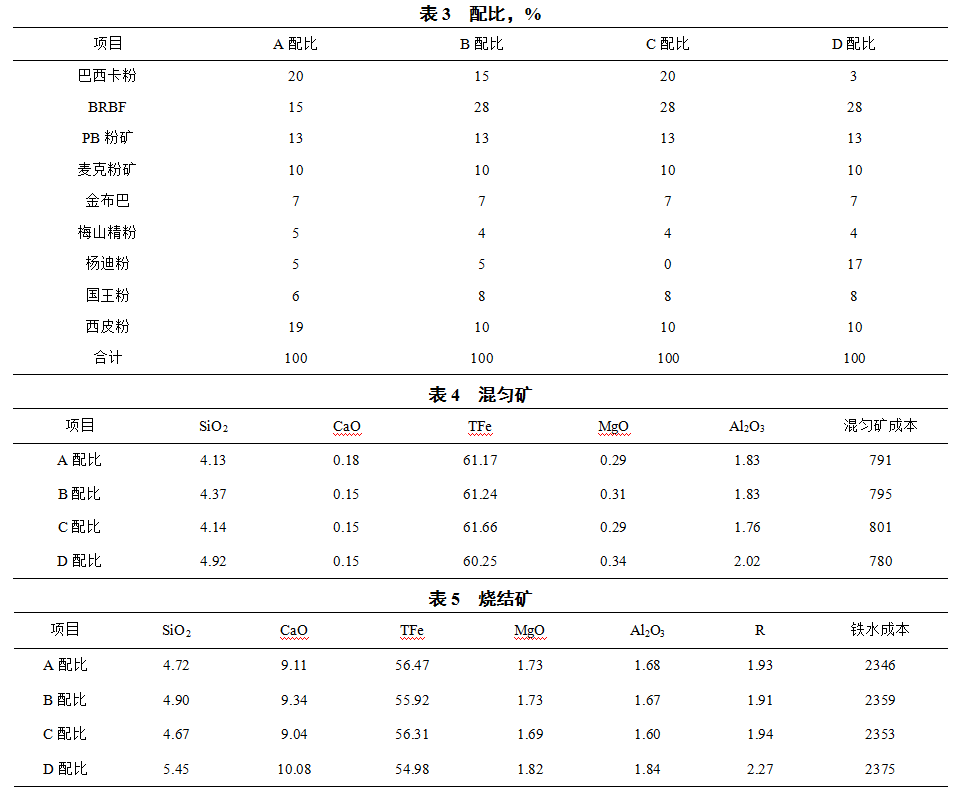

根据表2单矿种数据进行配矿,例举下列四种配矿方案:

对比A方案和B方案, TFe、成本、SiO2差异较小,铁水成本相差13元/吨,对比C方案和D方案,TFe、成本、SiO2差异较大,铁水成本相差22元/吨。

上述A、B、C、D四种方案任意一种供高炉使用都不影响高炉炉料结构变化,在此背景下,如果综合考虑经济性和烧结性能,A方案较为合适,B方案经济性相对A较差,C在烧结过程中工艺难度较大,D方案经济性最差,考虑烧结矿SiO2处于高位,如果采取降低碱度提高TFe达到降本的目的,那么供给高炉的净CaO将减少,为达到炉渣碱度平衡,势必增加烧结矿入炉配比,炉料结构改变,这与A、B、C不是同一种炉料结构的比较,其它成本也相应改变,这又是另外一种炉料结构下的对比。

烧结过程影响较明显的铁精矿的理化性能主要包括精矿种类、化学成分、粒度、水分、亲水性、成球性以及软化、熔融特性等。这些因素往往交互作用,从而对烧结过程表现出不同程度的影响。主要从下列几个方面去考虑:

5.1 配硅配碱度

在烧结矿生产中,SiO2含量既不能太低也不能过高,最佳含量4.6%-5.3%,0.1~0.3的Al2O3/SiO2是形成复合铁酸钙的重要条件。当SiO2含量低于4.6%,会因为渣相不足影响烧结矿的强度;当SiO2高于5.3%后,随硅酸盐渣相增大将影响烧结矿的强度和冶金性能。生产实践证明,烧结矿的最佳碱度范围是1.9倍-2.3倍,当碱度低于1.85倍,每降低0.1倍的碱度将影响燃料比和产量各3.0%-3.5%,据了解,在实际生产中降低碱度对高炉燃料比的影响远高于3.5%的比例。

5.2 配粒度及制粒特性

透气性指标是烧结过程能否进行的关键性工艺参数。铁矿粉的粒度组成和亲水性又是透气性指标关键的因素,制粒最理想粒度为:理想黏附细粒〈0.2mm,理想制粒核心为1mm-3mm。亲水性指标:褐铁矿〉赤铁矿〉磁铁矿,粘性大的铁矿易成球。烧结生产实践要求混合料减少0-3mm粒级含量,增加3mm-8mm粒级含量。在增加烧结料透气性方法中,配加生石灰是使用最广泛的措施,其增加混合料的亲水性能,提高小球强度和热稳定性,对烧结矿的质量和产量强化作用显著,但是其成本较高,普遍配比在3%-8%,受铁原料烧结性能好坏和仓储情况配比有一定弹性,在加工模块中未考虑生石灰原因是其配加少,效果存在折扣,配加足够时因匹配较低矿种SiO2可能出现CaO过多的情况,其成本可在混匀矿烧结性能较差时做出增量成本调节考虑。

5.3 配冶金性能

铁原料冶金性能与烧结矿转鼓强度显著正向相关,最理想的情况为同化温度低,液相流动性好,黏结相强度好,生成SFCA能力好,连晶固结能力强。烧结配料需重点注意同化温度高,液相流动性较差,连晶固结能力较强的高TiO2铁矿,这种铁矿粉烧结过程燃耗高,粒度小,但烧结矿转鼓强度较好。Al2O3含量也是影响质量的一个重要元素,首先,一定的Al2O3/SiO2,是烧结生成针状复合铁酸钙的重要条件,在常态下,高碱度烧结矿的化学分子式是:5CaO·2SiO2·9(FeAl)2O3,烧结矿没有Al2O3就不能生成SFCA,但含量不能太高,超过了2%就会影响烧结矿的冷强度和RDI指数,烧结矿的Al2O3含量一般控制在1.0%-2.0%的范围内。

5.4 配生产量

5.4.1 产量匹配方式

烧结矿的产量指标也是需要重点考虑的因素,配矿成本最低方案因烧结工序产量不足也体现不了预计的经济效果,这需要综合考虑烧结设备的整体作业率和匹配高炉的方式,对于单行线的钢铁生产,如果烧结工序设备稳定可靠作业率高,高炉顺行程度较高,那么轮流使用经济性较高的方案和经济性适中烧结性能较高的方案,前者可能存在烧结难度较大产量较低,后者烧结矿产量富余后落地匹配下一堆经济性较高的方案,形成产量补充,实现最大的经济效应。对于多行线的钢铁生产,多台烧结机可以同时使用经济性较高的方案和经济性适中烧结性能较高的方案,需要补充的是,一定时间落地烧结矿在转鼓强度上并不会出现大幅度波动,只是〈5mm粒度随着转运次数增加而上升,但进入高炉前经过高炉槽下筛分时后入炉粉末并不会增加,如果出现增加,采取改造提高一个槽下筛子振幅,或者改变下料量以提高筛分效率,搭配其它烧结矿仓使用。有实践表明,经过喷洒CaCl2的烧结矿RDI+3.15为98%经过一段时间落地后,再使用时RDI+3.15为70%,与初始没喷洒CaCl2的烧结矿一致,大约降低了28%,还需进一步验证是CaCl2喷洒随时间失效还是RDI+3.15指标会随时间逐步降低。如果高炉顺行程度较差,那么只能有限考虑经济性适中烧结性能较高的方案。

5.4.2 产量与质量的关系

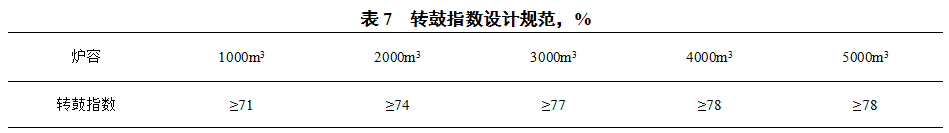

产量指标和质量指标呈反向关系,具体体现为烧结机越快烧结矿产量相对越高,但是机速快结过程烧结时间短,转鼓强度降低。一般的,烧结垂烧速度越快,烧结产量先上升,到达一定程度后产量和强度同时降低,由于烧结过程高温保持时间不够或者烧结燃烧带过宽温度水平低导致。不同高炉对转鼓指数有基本的要求,对于转鼓指数,配料过程考虑满足现有高炉生产即可(原因在本节第一段已作说明),不主张过度考虑。新修订的《高炉炼铁工程设计规范》列出了不同炉容对烧结矿强度不同要求。

提高烧结矿转鼓强度方法及其影响:提高烧结矿FeO,烧结燃料上升增加成本,高炉因烧结矿还原性上升增加焦比;提高烧结矿碱度R,烧结矿TFe降低,入炉品位降低,铁水产量降低,大概率高炉焦比增加和各种折旧摊销增加导致铁水成本增加;提高烧结矿SiO2,烧结矿TFe降低,入炉品位降低,铁水产量降低,大概率高炉焦比增加和各种摊销增加导致铁水铁水成本增加;延长烧结过程的高温保持时间,机速降低,烧结矿产量降低,折旧摊销增加导致烧结矿成本增加,但是厚料层烧结可能做到转鼓与产量的相对提高。

烧结过程适当高温水平和保持时间是烧结矿产质量最基本的要求。质量与成本属于矛盾的两方面,如果存在质量提高而成本降低,大概率是烧结工艺改变或者烧结过程控制存在偏差,在日常生产中只能兼顾质量和成本的动态控制,或者偏向一方取舍。

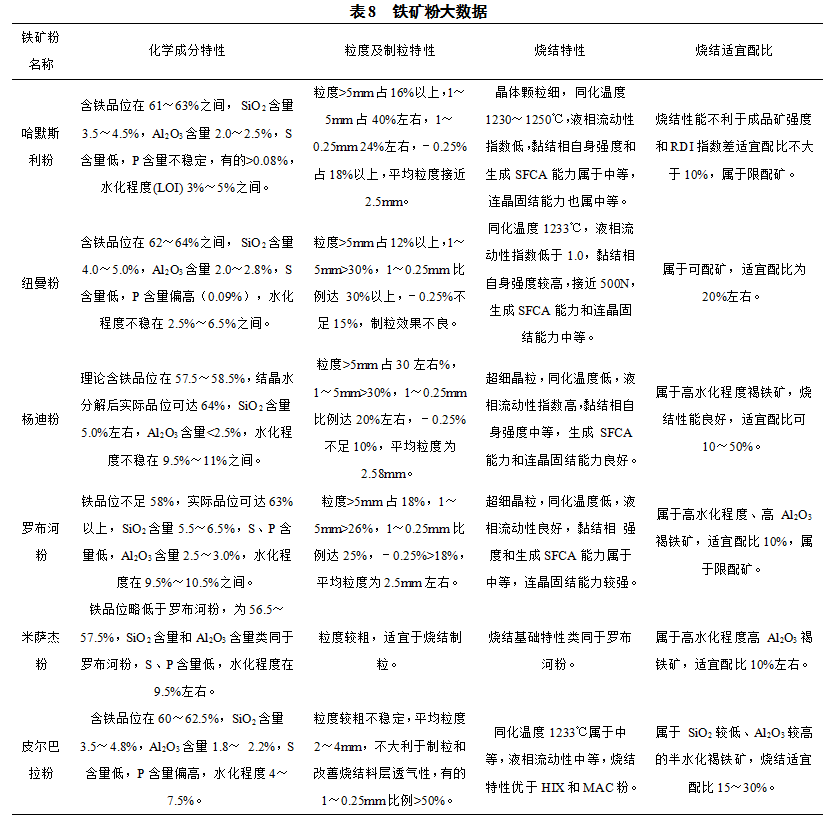

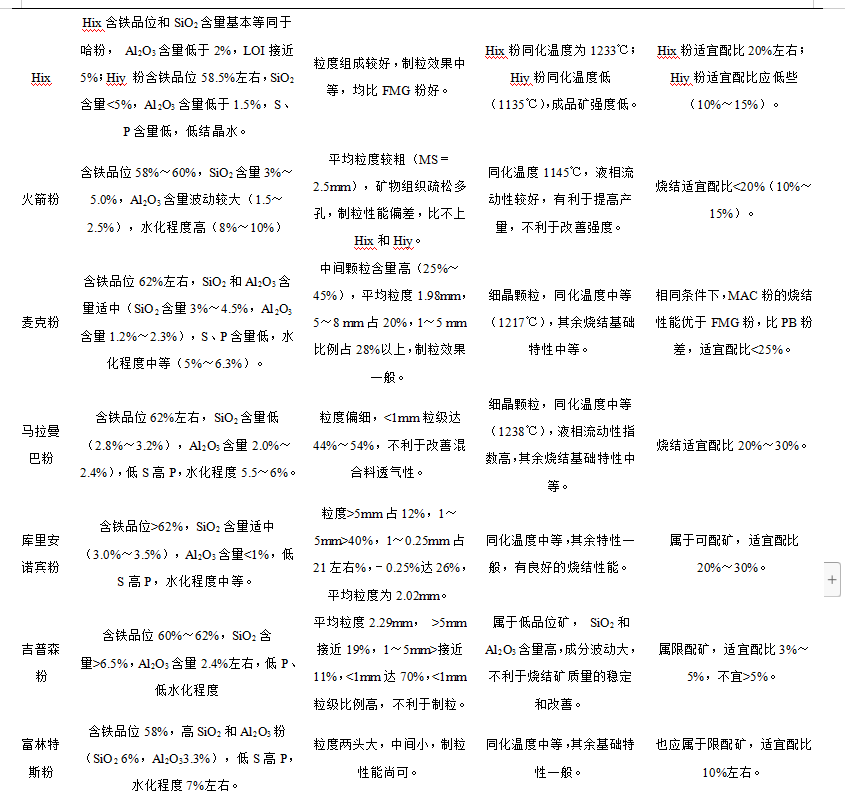

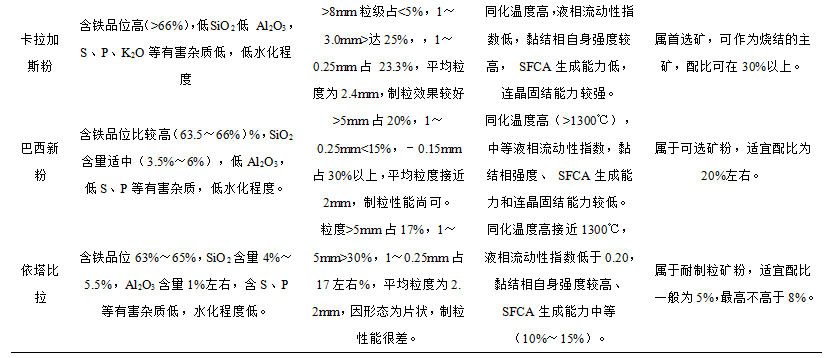

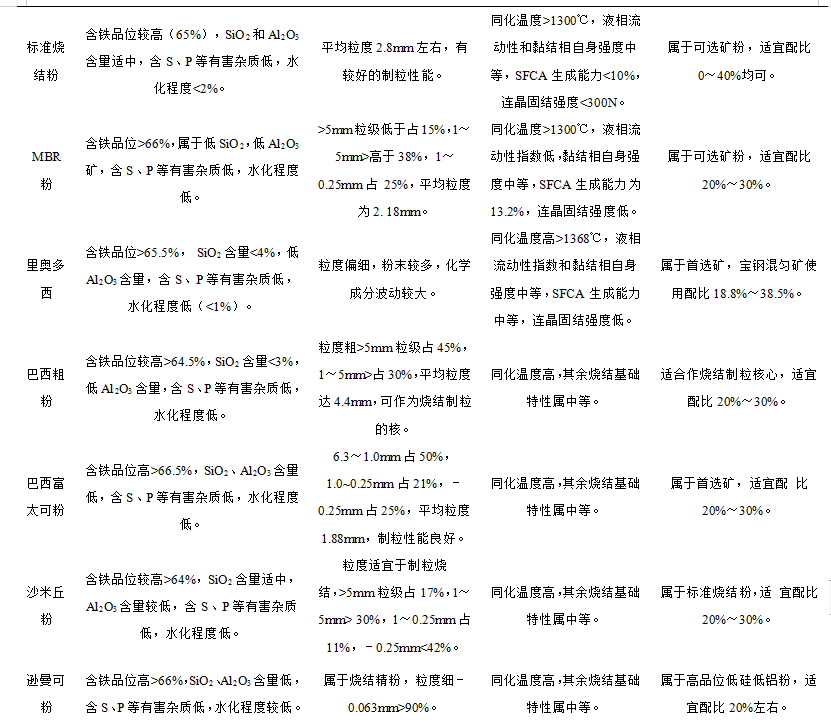

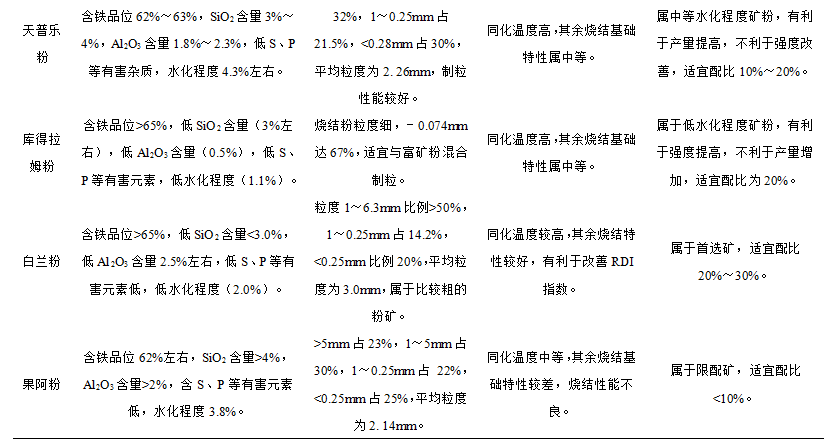

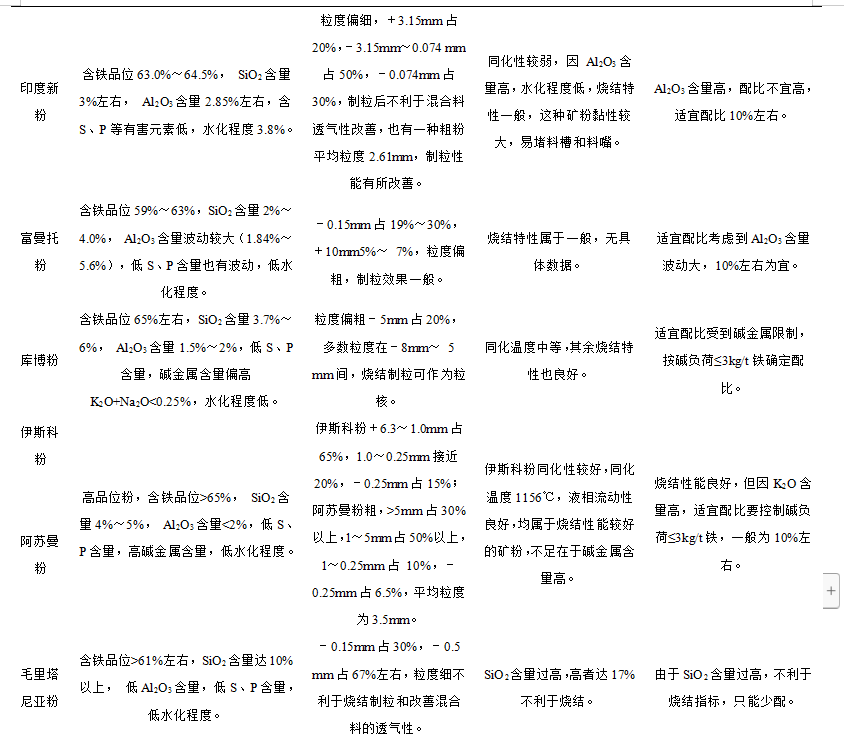

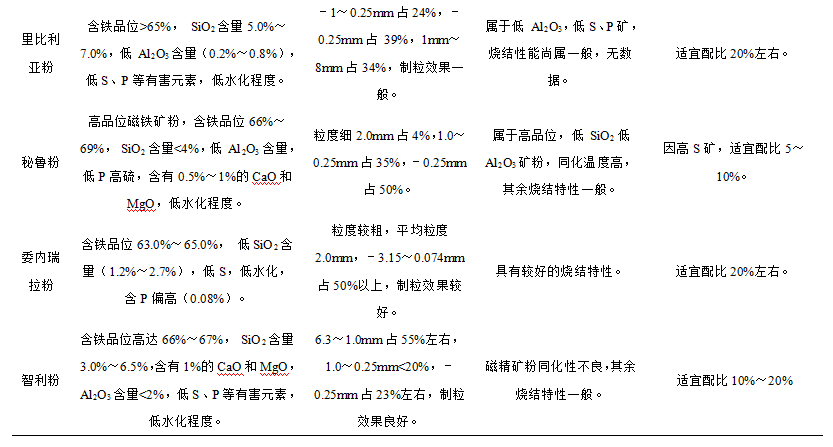

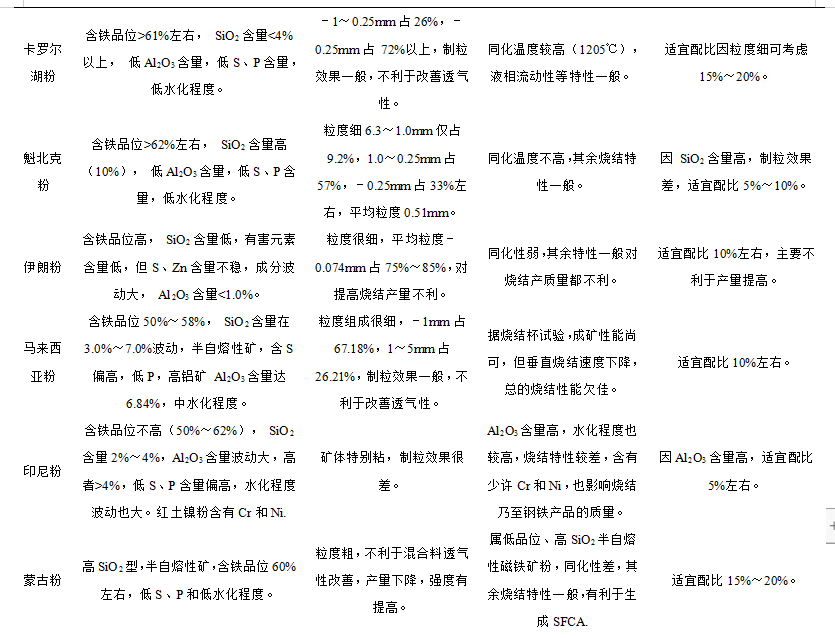

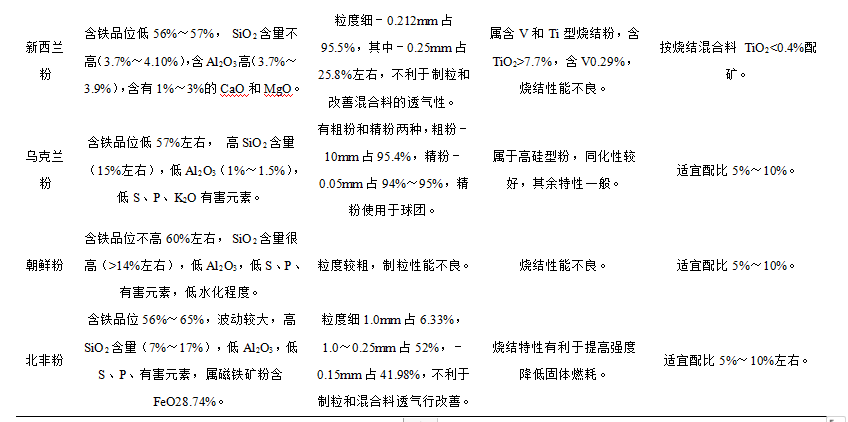

6 铁矿粉大数据应用

国内众多钢厂对各种铁矿粉做了研究和生产实践,提出各种矿石的匹配范围,配矿研究后辅以大数据应用匹配范围是否合适或者超标,进行纠错,再根据现行条件从烧结矿产量、质量、铁水成本中权衡比重,不断进行生产实践得出切实可行最优铁水成本经济性配矿方案。

7 参考文献

[1] 肖扬,翁得明.烧结生产技术P139.

[2] 许满兴.烧结矿质量及其对高炉冶炼主要操作指标的影响.

[3] 许满兴.五十二种进口铁矿粉的烧结性能与合理配矿.

(责任编辑:zgltw)