-

赵国磊1 王善增2 孙刘恒1 黄东升1 沈 涛1

(1. 中冶华天工程技术有限公司;2. 宝武集团广东韶关钢铁有限公司)

摘 要 韶钢7号高炉于2005年8月18日投产,至今已稳定运行约15年,单位炉容产铁量超过12600t,综合指标位居国内同级别高炉前列。该高炉设计初始即采用了一系列先进工艺技术装备和长寿设计技术,结合优异的日常操作维护综合技术,实现了高炉长寿高效运转。该高炉国内首次采用全干法布袋除尘器、TMT开铁口机、炉缸炉底内衬烧蚀自动诊断系统等,设计上采取了合理的炉型结构、耐材结构配置和冷却系统,为高炉长寿运行和高效生产奠定了基础。

关键词 韶钢 高炉 长寿

1 前言

广东韶关钢铁有限公司(简称“韶钢”)7号高炉(公称容积2200m3)于2005年8月18日点火投产,设计年产铁水200万吨,投产以来高炉运行良好,综合指标位居国内同级别高炉前列,截止目前无大修稳定运行约15年,单位炉容产铁量已达12600t以上,是名副其实的“长寿高炉”。

韶钢7号高炉是由中冶华天工程技术有限公司采用总承包模式建设的当时国内最大的高炉项目,也是当时建成的华南地区最大、技术装备水平最高的高炉工程。并创造了多项第一:第一次在大型高炉上采用全干法布袋除尘器,且无备用系统;第一次引进TMT开铁口机;第一次引进了俄罗斯的高炉炉缸炉底内衬烧蚀状况自动诊断系统(简称FK系统)等国内外先进技术及装备。[1-3]

按照高起点、低投入、长寿命、高效益的原则,该高炉在设计上采用了当时国际上成熟、可靠、先进、实用的先进工艺技术及装备,使高炉主要技术经济指标、整体技术装备水平和自动化程度达到了国内高炉先进水平。该工程曾先后荣获多项行业及省级工程和技术奖项。

2 主要工艺技术

矿槽及上料系统:高炉矿、焦贮槽为双排结构,设有6个烧结矿仓、5个焦仓、3个球团矿仓、2个块矿仓、2个杂矿或熔剂仓,碎焦、碎矿仓单独设置。槽上设置三条卸料胶带机,槽中所有物料最终通过称量斗卸到槽下主胶带机上,然后通过上料主胶带机加到炉顶料罐。上料系统采用分散筛分、分散称量,胶带运输的供料方式。烧结矿、球团矿及块矿、焦炭经振动筛筛分后,合格矿石(≥5mm)及焦炭(≥25mm)分别进入对应的称量漏斗准确称量;杂矿、熔剂则直接由振动给料机给入对应的称量漏斗进行称量;称量后的原燃料再由槽下主胶带运输机运至上料主胶带运输机再转运至炉顶。筛下的粉矿及碎焦分别经各自的胶带运输系统进入粉矿仓及碎焦仓。

炉顶装料系统:高炉炉顶由炉顶装料设备、料罐均排压设施、炉顶液压站、润滑站、炉顶溜槽传动齿轮箱的水冷却设施、炉顶探尺、检修设施及炉顶框架等组成。采用灵活的炉料分布技术,设置中心卸料式串罐无料钟炉顶装料设备,减少炉料装入过程中的偏析。

出铁场系统:设置三个铁口,不设渣口,设两个纵向布置的矩形出铁场,紧凑式渣铁沟布置,两侧均设有渣铁处理设施。南侧出铁场设置两个铁口,出铁场下设四条铁水罐车停放线;东侧出铁场设置一个出铁口,下方设两条铁水罐车停放线。高架公路连通出铁场及风口平台,配置液压泥炮,首次引进进口TMT开铁口机,采用轻便型摆动流咀,炉前操作机械化水平高。在铁口两侧及顶部、主铁沟撇渣器及摆动流嘴等处均设有强力抽风除尘点,出铁场环境大为改善。

渣处理系统:采用当时先进的新型搅笼法炉渣处理工艺,安全环保。每个出铁口下渣设一台冲制箱,各台冲制箱出来的水渣通过水渣沟,再分别与两套水渣搅笼机装置相联,形成每个出铁场分别对应一套水渣搅笼机装置。水渣搅笼机装置设备能力大,允许用户实际生产时可以任意调整渣水比,以确保水渣的品质。

煤气除尘系统:采用了全干式煤气布袋除尘器及干法TRT,是该技术首次应用于国内2000m3以上大型高炉,且无备用系统,为国内大型高炉首创。在正常生产情况下,120~280℃的高炉煤气经过布袋除尘后,煤气含尘可到达≤5mg,除尘后的煤气经过TRT发电进入煤气总管。

热风炉系统:采用当时国际先进的4座高温长寿外燃式热风炉,热风温度1200℃以上。主要技术措施包括:栅格式长焰陶瓷燃烧器、各孔口采用组合砖设计、托梁式炉箅子,梅花孔型,中硅耐热铸铁,烟气温度可长期维持350℃、合理使用各种波纹补偿器、分离式热管换热器,空/煤气双预热温度≥180℃,目前该换热器仍在使用。

喷煤系统:制粉采用双系列中速磨煤机+布袋一级收粉工艺、喷吹双罐并列、单根喷吹主管+双炉前分配器的直接喷吹工艺,在煤粉主管上采用二次风量对喷煤量进行调节,喷吹混合煤,煤比可达180~220kg/t-p。

3 长寿高炉本体设计特点

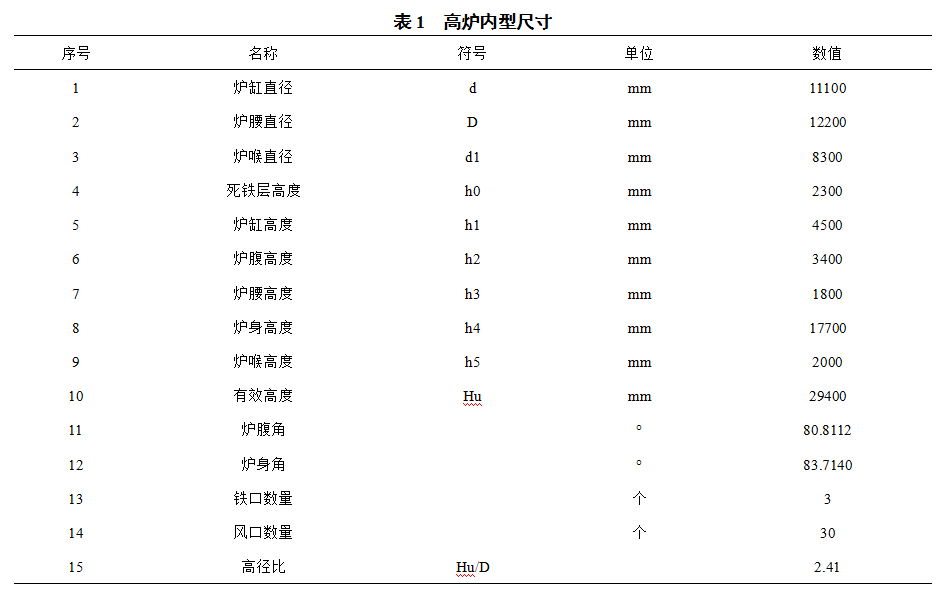

韶钢7号高炉设置3个铁口、30个风口,不设渣口。采用矮胖炉型,高径比Hu/D=2.41,死铁层厚度2.3m,有利于强化冶炼,缓解炉缸侵蚀。详细炉型尺寸如表1所示。

为实现高炉长寿,炉底炉缸采用“陶瓷杯+炭砖”的复合结构,不仅具有良好的抗渣铁侵蚀性,还可将800℃等温线控制在陶瓷材料中,避免炭砖环裂。为高炉一代寿命达15年以上提供了保障。炉底、炉缸的材质和砌体结构配置如下:炉底第1~2层采用国产的满铺半石墨质碳砖;第3~4层为满铺进口微孔炭砖;拐角部位采用介于微孔与超微孔之间材质的炭砖BC-8M2;杯壁外侧为进口微孔炭砖。另外,为强化该高炉炉役内安全长寿监测,首次引进了俄罗斯的高炉炉缸炉底内衬烧蚀状况自动诊断系统(简称FK系统),利用埋设的专用传感器检测炉底炉缸内衬温度分布、计算并显示内衬烧蚀状况,为操作人员随时掌握高炉内衬工作状况及安全长寿运行提供了有力保障。截止目前,FK系统电偶硬件等仍基本保持完好,据此较为准确地计算出了炉底炉缸内衬侵蚀状况,有力支持了炉役后期采取持续强化冶炼决策。

炉体的冷却结构好坏,直接影响冷却设备的寿命,特别是从炉腹到炉身下部区域的结构是否合理,外部供水系统是否安全可靠,是高炉长寿的关键。韶钢7号高炉采用全炉体冷却壁结构,高热负荷区采用铜冷却壁,共19段冷却壁和三层铜冷板。炉底炉缸4段采用双排蛇形水管灰口铁光面冷却壁,风口带1段为单排蛇形管光面球墨铸铁冷却壁,炉腹到炉身下部4段采用单排水管全覆盖冷镶砖铜冷却壁,炉身中部5段采用双排水管球墨铸铁冷却壁,其中第10~12层冷却壁上部各设一层密集式铜冷却板(共3层),炉身上部4段采用单排蛇形水管灰铁冷却壁,炉身最上部设1段水冷“C形”灰口铁冷却壁。目前,虽然已到炉役后期,但炉腹、炉腰及炉身下部铜冷却壁仍保持完好无损。

为保证高炉安全生产,高炉炉体供水设计两路供给,同时设置事故供水。按冷却元件的重要性和冷却水系统的设计要求,炉体冷却分高压净循环水系统和常压净循环水系统。风口小套、炉喉十字测温、炉顶喷水、红外摄像仪均采用高压冷却水;炉底、炉缸、风口大中套、炉腹及炉身的冷却采用常压冷却水。

4 高炉生产情况

韶钢7号高炉开炉后,迅速达到了设计目标。自投产以来,高炉保持长期稳定顺行,平均吨铁成本、燃料比和产量均一直位居全国同级别高炉前列,先后荣获行业同级别高炉的“优胜炉”、“创先炉”等称号。

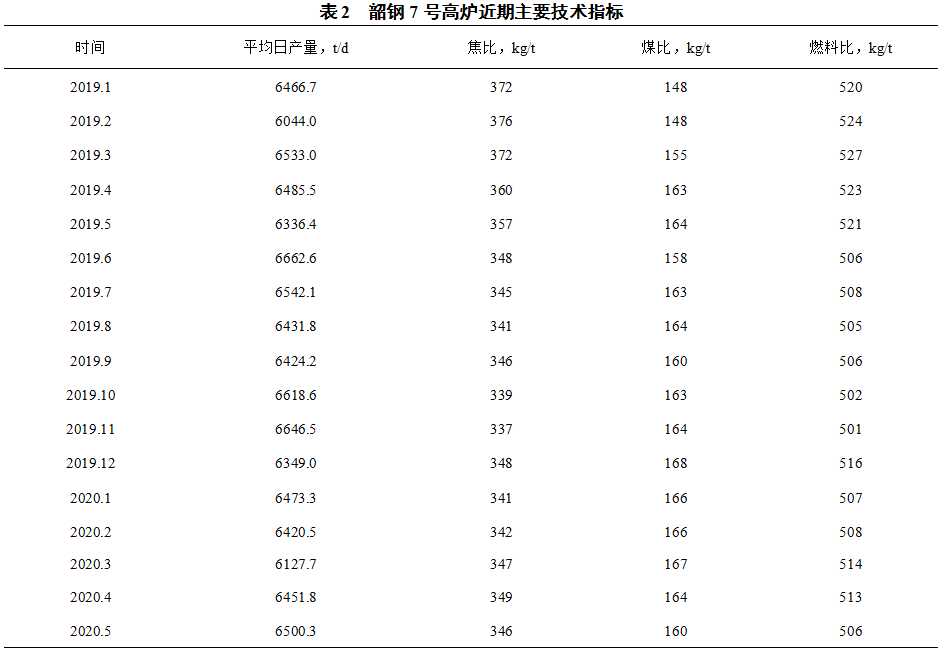

目前,虽然该高炉已进入炉役末期,在保障高炉安全、稳定生产的同时,在韶钢生产及技术人员的不断探索努力和精心操作下,但7号高炉生产、炉况仍然稳定正常,各项生产技术经济指标处于较好的水平。表2给出了自2019年以来的主要生产指标,7号高炉仍维持着较高的日产量,最高月平均日产量可突破6600t/d以上,同时保持较低的焦比和燃料比水平。[4-5]

5 结语

韶钢7号高炉目前已稳定运行约15年,并保持良好的综合技术经济指标,为该级别高炉的设计与操作实践提供了重要参考。通过采用了一系列先进工艺技术装备和长寿设计技术,实现了该高炉长寿高效运转。根据该高炉大修计划,届时该高炉一代寿命将达到16年,单位炉容的产铁量预计将达到13900吨以上,大幅超越单位炉容产铁量10000吨的行业公认的长寿标准,韶钢7号高炉将成为名副其实的长寿、高产型高炉。

6 参考文献

[1] 沈涛. 韶钢7号高炉新技术的应用//[C]. 第九届全国大高炉炼铁学术年会,2008.

[2] 康波,肖命冬,卢锡友. 韶钢2500m3高炉工艺设计特点[J]. 炼铁,2005,24(5):15-19.

[3] 郑春玲,蔡富良. 全干式布袋除尘技术在韶钢2500m3高炉的应用[J]. 炼铁,2006,25(4):28-31.

[4] 王善增,陈国忠,匡洪锋. 韶钢7号高炉操作管理技术进步[J]. 南方金属,2016,209:42-44.

[5] 杨国新,廖经文,张怡伟,等. 韶钢7号高炉炉役后期高效冶炼实践[J]. 炼铁,2017,36(5):24-28.

(责任编辑:zgltw)