-

孔亚东 贾来辉 陈 强 陈亚春

(中天钢铁集团)

摘 要 本次试验目的是在不增加入炉烧结矿含粉的情况下,降低烧结矿返矿中>5mm粒级比例,进而提高烧结矿利用率,节约资源,降低成本。此次试验通过四种试验措施,成功将中天钢铁北区炼铁厂高炉槽下烧结矿返矿中>5mm粒级平均比例由7.26%降至4.50%。

关键词 烧结返矿 >5mm粒级 降低 节源降耗

1 前言

为了应对高炉日益增长的烧结矿需求与有限的烧结矿产量之间的矛盾,提高烧结矿利用率是必然的结果。在烧结矿供应量一定的情况下,减少烧结矿返矿中>5mm粒级比例,可以使入炉烧结矿相应增加,烧结矿利用率上升,减少资源浪费,降低生产成本。因此,本次试验为“降低烧结矿返矿中>5mm粒级比例”,通过改善烧结矿振动筛指标和烧结矿质量两个方面来改善高炉筛分效果,降低烧结矿返矿中>5mm粒级比例。

2018年中天钢铁北区炼铁厂高炉槽下烧结矿返矿中>5mm粒级平均比例为7.26%,考虑可行性并结合实际情况,将2019年中天钢铁北区炼铁厂高炉槽下烧结矿返矿中>5mm粒级比例降至5%定为此次试验的目标。

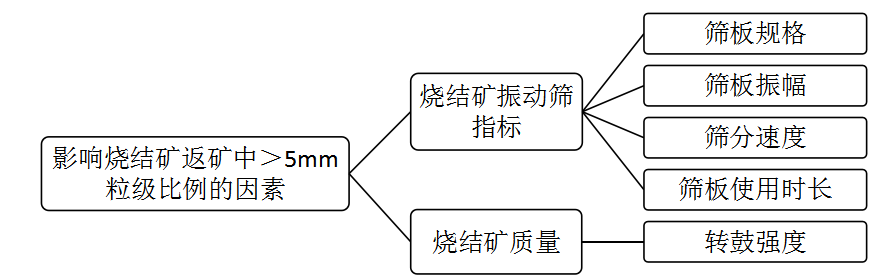

2 影响因素

针对影响烧结矿返矿中>5mm粒级比例的因素,试验组成员进行头脑风暴得出以下原因:筛板规格、筛板振幅、筛分速度、筛板使用时长以及烧结矿转鼓强度[1]。

3 试验方法

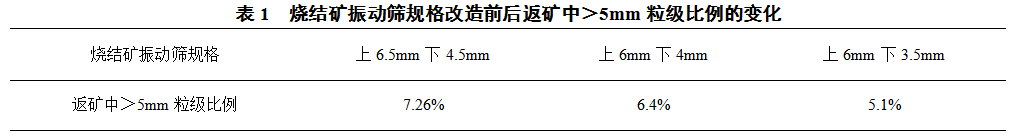

(1)针对高炉槽下烧结矿振动筛存在的问题,小组成员一一确认,并进行优化改造。对高炉槽下烧结矿振动筛孔径过大的情况,在确保不影响炉况的前提下,3#高炉槽下棒条筛筛孔由上6.5mm下4.5mm→上6mm下4mm→上6mm下3.5mm逐步缩小,进行了探究烧结矿振动筛孔与烧结矿返矿中>5mm粒级比例关系的实验。

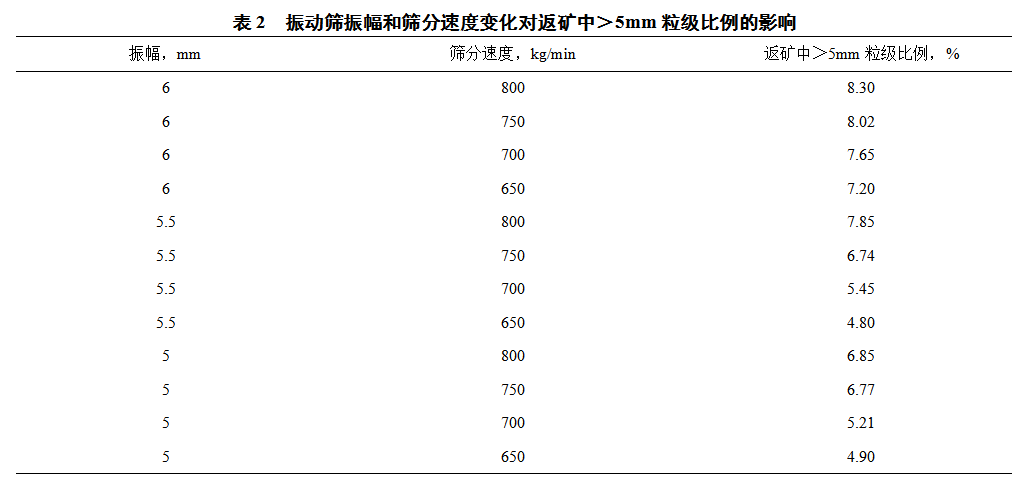

(2)在改造筛分设备之后,对北区高炉槽下烧结矿振动筛的振幅及筛分速度进行了现场测定,由于振幅及筛分速度没有固定的标准,所以试验小组在3#高炉进行了在不同的振幅和筛分速度下进行筛分,探究振幅和筛分速度与筛分效果关系的实验。

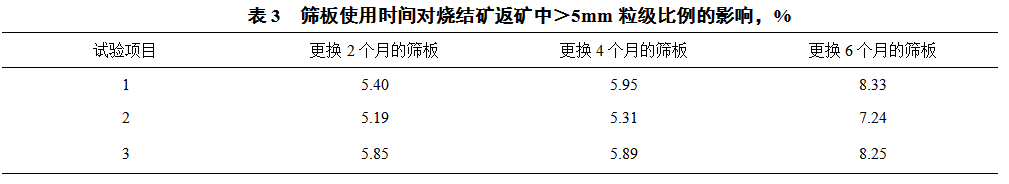

(3)通过对比试验,在变形、翘齿筛板和正常筛板分别取样,进行筛分,确定筛分结果,验证筛板变形、翘齿对筛分的影响。

(4)通过历史数据对比,确定烧结矿强度对高炉返矿率的影响,通过降低返矿率,进一步降低烧结矿返矿中>5mm粒级比例。

4 试验效果

针对影响烧结矿返矿中>5mm粒级比例的因素,我厂雁阵沙龙小组从2019年初开始组织了专项攻关,从高炉槽下振动筛改进及烧结矿质量两个方面着手,通过实施针对性的措施,取得了较好的效果,且得出以下结论。

(1)烧结矿振动筛筛孔由上6.5mm下4.5mm缩小至上6mm下3.5mm,烧结矿返矿中>5mm粒级比例由7.26%降至5.1%,数据见表1。烧结矿振动筛筛孔的缩小,可以降低烧结矿返矿中>5mm粒级的比例。

(2)我们在3号高炉槽下进行振幅、筛分速度变化的试验,下表为试验结果,由于受上料速度的影响,故筛分速度最低为650kg/min。根据表2试验数据可知,返矿中>5mm粒级比例最低为4.80%,即当烧结矿振动筛的振幅控制在5.5mm,筛分速度控制在650 kg/min时为最优。所以控制合理的振动筛振幅和筛分速度不仅可以提高烧结矿利用率,进而降低烧结矿返矿中>5mm粒级比例,还可以满足高炉的用料需求。

(3)为了测定筛板变形对筛分效果的影响,我们对三组筛板进行试验,一组为更换2个月的筛板、另一组为更换4个月的筛板、最后一组为更换6个月的筛板。首先调整筛板振幅统一至5.5mm,其次将3套筛板的筛分速度控制在650kg/min左右,最后对3个筛板进行筛分试验。表3为试验结果,根据试验结果,我们可以去欸的那个筛板使用时间超过期限会导致筛板筛分效果变差。

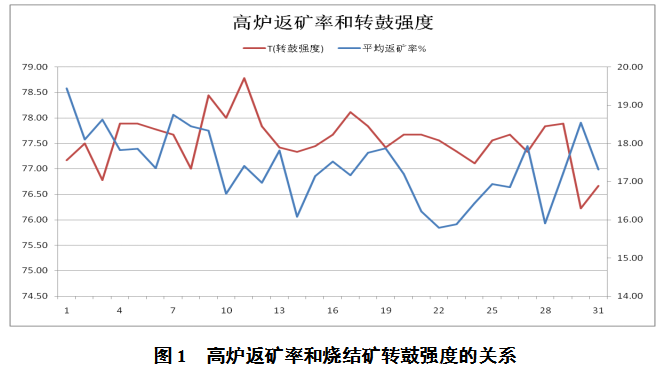

(4)根据2019年烧结矿转鼓强度与高炉烧结矿返矿率数据进行图表制作,详见图1。在图1总,我们可以发现烧结矿转鼓强度与高炉烧结矿返矿率成反线性关系,当烧结矿转鼓强度提升时,高炉返矿率下降。

5 试验结果分析

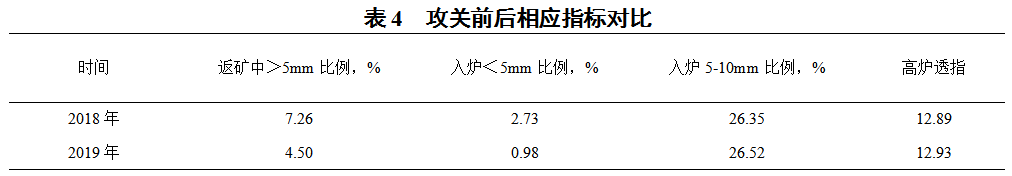

(1)本次试验从2019年1月份开始,经过10个月的试验,我们发现2019年高炉槽下烧结矿返矿中>5mm粒级平均比例为4.50%。与2018年的7.26%相比,下降了2.76%。此外,高炉入炉烧结矿<5mm比例由2.73%降至0.98%,5-10mm比例及高炉透气性指数稍有上升,整体变化不大,具体数据见表4。由此可见,在不增加入炉烧结矿含粉,影响高炉透气性的情况下,本次试验完成了降低烧结矿返矿中>5mm粒级比例的课题,有利于提高北区炼铁厂高炉烧结矿利用率,达到了节约资源,降低成本的目的。

(2)烧结矿转鼓强度的提升,会使整体烧结矿粒度上升,烧结矿总量不变的情况下,低于10mm的烧结矿比例下降,即小粒度的烧结矿含量下降。所以在同样的高炉槽下振动筛情况下,转鼓强度高的烧结矿返矿中>5mm粒度明显会下降。所以提高烧结矿转鼓强度有利于降低高炉烧结矿返矿率,因此炼铁厂可以联合烧结厂通过优化原料结构,改善工艺提高烧结矿转鼓强度,有利于提高烧结矿利用率,进而降低烧结矿返矿中>5mm粒级比例。

(3)由于小粒度烧结矿的冶金性能比大粒度的烧结矿性能稳定[2],所以在正常生产过程中,在高炉透气性较高的情况下,可以适当的搭配一部分小粒级的烧结矿,这样可以减少烧结矿的浪费,提高烧结矿的利用率。

6 结论

(1)在保障烧结矿质量的条件下,减小烧结矿振动筛筛板孔径可以降低烧结矿返矿中>5mm粒级的比例。

(2)烧结矿振动筛的振幅控制在5.5mm,筛分速度控制在650 kg/min,可以降低烧结矿返矿中>5mm粒级的比例。

(3)超过筛板使用周期的筛板会导致筛分效果变差。

(4)提高烧结矿转鼓强度有利于降低烧结矿返矿中>5mm粒级的比例。

7 参考文献

[1] 唐志宏,罗秀传,王子宏,等.降低柳钢烧结矿返矿率的实践[J].烧结球团,2010.35(2):50-54.

[2] 文志军,余珊珊,岑明进.不同粒度烧结矿冶金性能的研究[J].钢铁研究,2015.43(1):5-8.

(责任编辑:zgltw)