-

薛 锋 黄德才

(玉溪新兴钢铁有限公司)

摘 要 对玉钢1080m3高炉快速恢复钒钛矿冶炼实践进行总结,通过恢复钒钛矿前的充分准备,严抓原料入炉管理,优化工艺操作参数和操作制度,采用提高风压、增大入炉风量,适当降低炉渣碱度和生铁硅、钛的操作方针,强化炉前操作管理,成功实现普通矿冶炼向钒钛矿冶炼高效平稳的过渡。

关键词 高炉 普通矿 钒钛矿 冶炼

1 前言

玉钢炼铁厂3号高炉于2011年5月28日开炉,有效炉容1080m3,采用BT型串罐式无料钟炉顶,薄壁炉衬软水密闭循环冷却系统,共有风口20个,2个铁口,配有4座卡鲁金顶燃式热风炉。于2011年10月份进行钒钛矿冶炼,但由于严峻的钢铁市场和公司生产模式的转变,2015年停止钒钛矿冶炼。随着矿石资源日益紧张,成本压力越来越大,普通矿的缺口直接关系到玉钢的正常生产经营,成为影响玉钢生存和发展的瓶颈问题。为了及时的适应原料条件的变化和市场大环境的要求,玉钢公司于2019年8月6日恢复钒钛矿冶炼,一方面可以解决资源矛盾,另一方面可以提升企业的市场竞争力,通过掌握钒钛矿冶炼特点以及前期充分准备工作,成功实现普通矿冶炼向钒钛矿冶炼快速高效平稳的过渡。

2 恢复钒钛矿冶炼前的准备工作

2.1 焦炭的准备

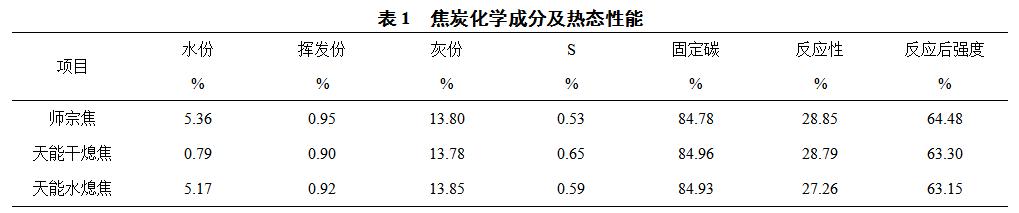

高炉恢复钒钛矿冶炼需要进行低[Si]+[Ti]操作,对焦炭的炉料骨架作用要求高,因此对焦炭的物理和化学性能要求高。为了能快速高效的恢复钒钛矿冶炼,要求焦炭的固定碳≥84%,反应性≤29%,反应后强度≥63%。焦炭品种控制在3种以内。焦炭成分及热态性能见表1。

2.2 钒钛球准备

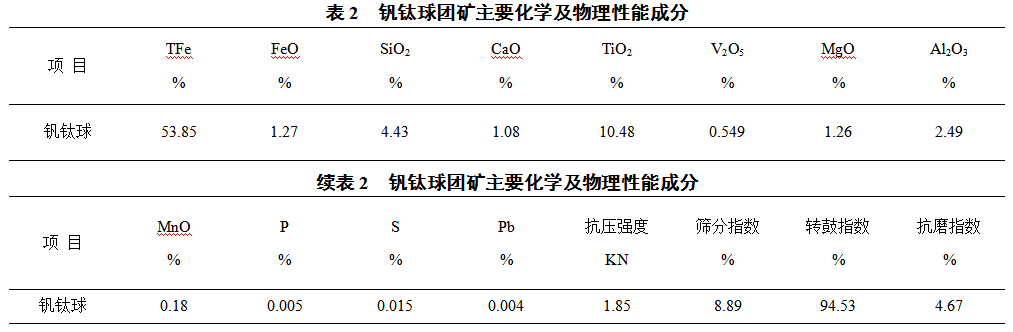

本次恢复钒钛矿冶炼使用的钒钛球均采购于四川攀枝花地区,其主要化学成分及物理性能见表2。

2.3 槽下筛分改造

钒钛球团矿抗压强度、筛分指数差均较普通球团矿差,粉末多(占总量的8%-11%),恢复钒钛矿冶炼前对槽下振动筛进行改造,降低入炉粉末量。同时为减少小粒级烧结矿入炉比例,在原有5个烧结矿仓基础上增加1个烧结矿仓,并将原有筛分速率控制进行优化,通过调整料流阀开度,控制振动筛料层厚度,将原有焦炭、烧结矿筛分速率20kg/s降至15kg/s,球团矿筛分速率25kg/s降至20kg/s,降低高炉入炉粉末量,改善炉内透气性。

2.4 增加炉前机械设备

由于钒钛矿冶炼的特殊性,品位低、渣量大且容易粘沟,当遇到炉温、炉况波动或长时间慢风、非计划休风等,炉前工作量将大幅增加。而渣铁不能及时排尽,炉渣在炉内停留时间延长又增加了炉渣的粘度,影响渣铁排放,反过来影响炉内的操作。为了降低钒钛矿冶炼炉前工作强度,增加挖机及装载机1台。

2.5 不同炉料结构下铁水及炉渣中含钒、钛测算情况

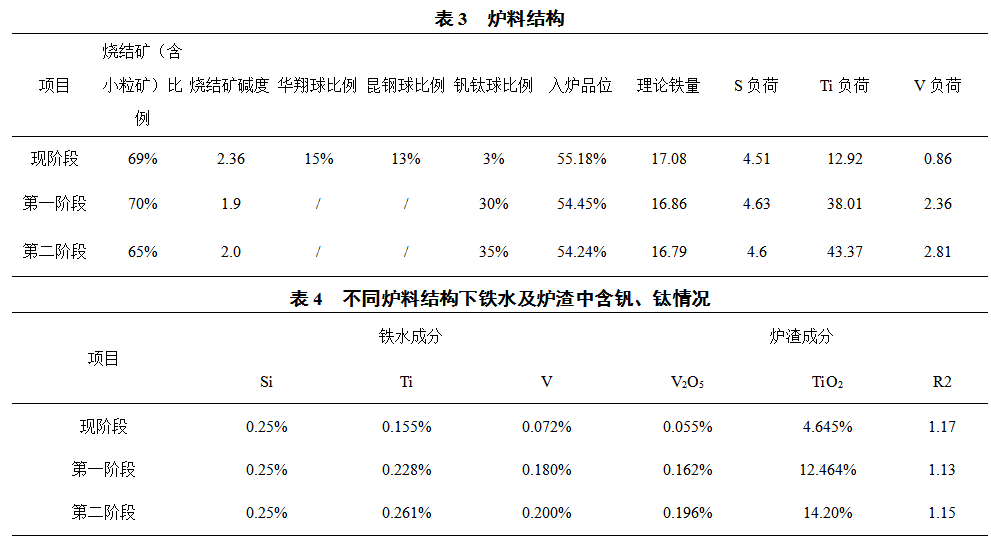

根据炼钢工序对提钒铁水质量条件的要求:V≥0.20%,并结合高炉以往钒钛矿冶炼工艺经验,第一阶段使用30%钒钛球,第二阶段钒钛球用量增加至35%。此两个阶段铁水含钒、炉渣含钛情况,具体测算结果如下表3、表4。

从测算结果来看,第一阶段炼铁工序配加30%钒钛球的情况下,铁水含钒达到0.18%,炉渣中含TiO2达到12%以上;第二阶段钒钛球增加至35%,炉渣中含TiO2达到14%以上,铁水含钒达到0.2 %,能满足炼钢提钒渣的要求。

2.6 炉料结构冶金性能试验

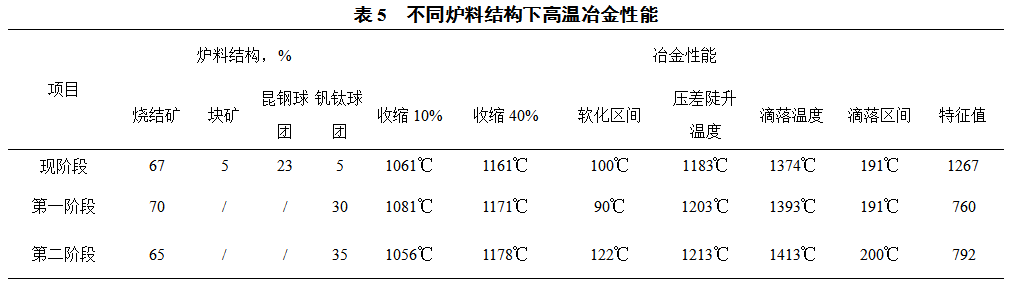

为了稳步推进恢复钒钛矿冶炼,在增加钒钛矿比例前,开展了不同炉料结构下的冶金性能试验,具体情况见表5。

从以上的试验结果看,在炉料结构中,现阶段品种多由于各种原料的自身冶金性能的差异大,综合炉料的冶金性能较差;其次增加攀西球团与不用昆钢球团的炉料结构的综合冶金性能差异不大,因此从炉料综合冶金性看,一次配加钒钛球至符合炼钢提钒要求的炉料结构是可行的。

2.7 人员培训

为确保恢复钒钛矿冶炼顺利实施,对高炉工长进行钒钛矿冶炼相关知识培训,提高高炉操作水平,增强对高炉炉况的综合判断能力和控制处理能力,以适应钒钛矿冶炼的需要,为恢复钒钛矿冶炼做好充分的准备。

3 恢复钒钛矿冶炼方案

3.1 恢复钒钛矿冶炼顺序及时间安排

第一阶段,8月6日0:00,高炉配加30%的钒钛球,实现铁水含钒0.18%,炉渣中含TiO2达到12%以上;第二阶段,预计8月7日增加钒钛球团矿比例达到35%,铁水含钒在0.20%以上,炉渣中含TiO2达到14%以上。

3.2 烧结矿碱度调整

123#堆烧结矿预计7月29日至8月8日期间使用,前期烧结矿碱度按2.35控制,8月4日早班开始将烧结矿碱度下调至1.90倍,以满足高炉恢复钒钛矿冶炼的要求,做好两种碱度烧结矿的装仓及使用的过程衔接,确保高炉平稳过渡;8月6日根据恢复钒钛矿冶炼炉况情况,将烧结矿碱度上调至2.0倍,以满足增加钒钛球比例的要求。

3.3 高炉操作制度

3.3.1 热制度

现阶段使用123#料堆至8月5日期间,按普通矿冶炼操作制度进行操作,炉温主要以控制生铁[Si]为主,铁水[Si]0.2~0.5%范围比例≥85%;铁水[S]≤0.050%比例≥85%,铁水[S]>0.050%的罐次≤3罐/天;物理热≥1450℃。8月6日改为钒钛矿冶炼后,高炉炉温控制区间变窄,控制难度大,高炉温和低炉温都会造成炉渣粘度增加,影响高炉顺行,根据钒钛矿冶炼特性,炉温调整为以控制[Si+Ti]为主,范围0.2~0.55%,物理热1400~1450℃之间。冶炼钒钛矿后,高炉脱硫能力下降,脱硫主要工作以炼钢工序进行炉外脱硫为主。

3.3.2 造渣制度

现阶段使用123#料堆烧结矿至8月4日期间,按普通矿冶炼操作制度进行操作,此时主要考虑生铁质量要求,提高炉渣碱度以保证高炉的正常脱硫效率及炉况顺行。8月5日低碱度烧结矿入炉后,为适应钒钛矿冶炼,炉渣碱度由1.18-1.20倍调整至1.10±0.02倍。8月6日改为钒钛矿冶炼后,炉温控制区间变窄,炉渣粘度随钒钛含量增加而增加,会影响高炉顺行。因此考虑改为钒钛矿冶炼初期,为保证炉缸工作状态活跃及炉况顺行,炉渣碱度控制在1.10±0.02倍,炉渣中MgO/Al2O3控制在0.8左右,以降低钛渣粘稠度。

3.3.3 送风制度

现阶段使用123#料堆至8月5日期间,按普通矿冶炼操作制度进行操作,风量2600±50m3/min,热风压力320±5kPa,8月6日恢复钒钛矿冶炼后,考虑钒钛负荷增加后炉渣粘稠,根据炉况变化,将风压提至330±5kPa,风量2700±50m3/min操作,以保持中心气流稳定和良好的炉缸活跃度,其余风温、炉顶压力、富氧量保持不变,以稳定为主。

3.3.4 装料制度

装料制度同送风制度思路一致,并相结合,现阶段使用123#料堆至8月5日期间,按普通矿冶炼操作制度进行操作,8月6日恢复钒钛矿冶炼后,配合提高风压,维持焦炭矩阵不变,稳定焦炭平台,逐步优化矿石布料矩阵,适当抑制边缘发展中心,以提高炉缸活跃程度。

3.4 炉前出铁组织

钒钛矿冶炼有“热不得、冷不得、憋不得”的特点,炉前能否及时出净渣铁直接影响高炉的稳定顺行,为此对铁口维护、铁口深度控制、打泥量控制、钻头使用、出铁时间、渣铁沟维护等都进行严格要求,铁口深度控制在2.8-3.0m,出铁时间控制在50-70分钟。并强化各工序间的衔接,做到铁罐快拉快对,确保炉前渣铁安全、顺畅的排放。此外3号高炉不放上渣,为缩短渣铁在炉内的停留时间,加强炉内与炉前的协调,推行“零间隔”出铁,及时出净渣铁,保障炉前工作的顺利进行。

4 恢复钒钛矿冶炼期间操作

8月5日早班8:00钒钛球供入高炉7#、8#矿仓并调整用焦结构为:师宗焦40%+干熄焦40%+天能水熄焦20%,燃料比控制在557kg/t,Si控制在0.46%,物理热1481℃,炉渣碱度1.17倍,矿批30t/批,负荷3.80,煤量17.5t/h。14:00低碱度烧结矿入炉,中班维持矿批负荷不动,调整炉渣碱度至1.11倍,Si控制在0.35%,物理热1475℃。

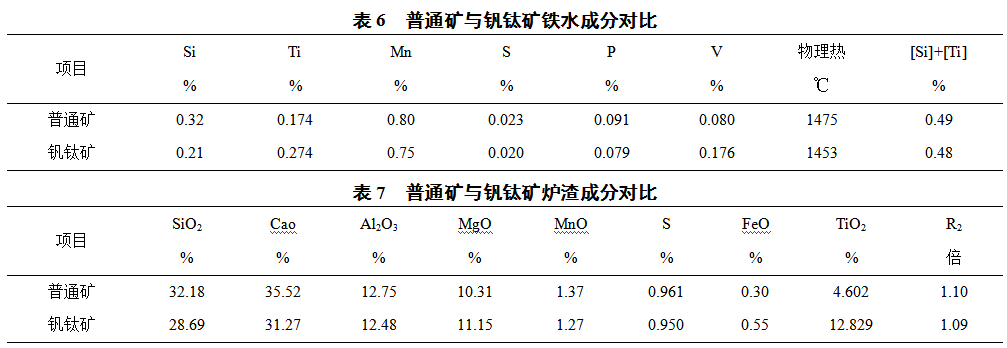

8月6日0:00维持矿批32.0t/批不变,调整用料结构为烧结矿70%+30%钒钛球入炉,同时考虑到钒钛球品位较普通球低和冶炼钒钛矿需降低炉温操作,将负荷由3.80倍提至3.90倍。夜班3:10渣中TiO2含量升高至8.419%,此时处于普通矿与钒钛矿过渡期,早班8:49炉内普通矿全部置换为钒钛矿,铁水中含V量为0.175%,渣中TiO2在12%左右,[Si]+ [Ti]在0.85%,物理热在1487℃,炉渣碱度1.11倍。炉温控制水平高于钒钛矿冶炼要求,炉外炉渣开始变粘,流动性有变差趋势,随即采取减少喷煤量及抽焦200kg/批控制炉温,同时调整烧结矿碱度至2.0倍为7日增加钒钛球比例至35%做好准备。中班炉温调剂出炉后,炉温趋于正常范围,[Si]+ [Ti]在0.48%,物理热在1453℃,炉渣碱度1.09倍,炉渣流动性增强,炉况稳定。表6、表7为普通矿转换为钒钛矿前后高炉铁水及炉渣成分变化对比。

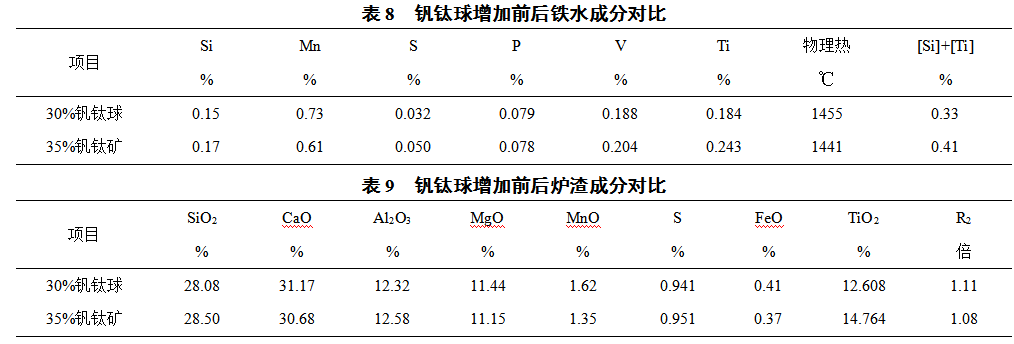

8月7日0:00视炉况稳定,炉温合适,将负荷由3.90提至4.0倍,同时将钒钛用量增加至35%,提高风压至330kPa-340kPa操作,增大入炉风量,以保持中心气流稳定,炉缸的活跃性不下降。一个冶炼周期后,炉渣中TiO2升高至14.5%以上,铁水中含V升高至0.2%以上,[Si]+ [Ti]在0.34%,物理热在1455℃,炉渣碱度1.08倍(表8、表9为增加钒钛球比例前后高炉铁水及炉渣成分变化对比)。随着风压的提升,风量增大,料速逐渐走快,早班8:00将矿批由30.0t/批扩至30.08t/批,同时提负荷至4.11,适当提高煤比操作。早、中班出渣、出铁正常,炉温平稳,各项参数趋于稳定,炉况顺行较好,标志着此次恢复钒钛矿冶炼取得成功。

5 恢复钒钛矿前后的技术指标

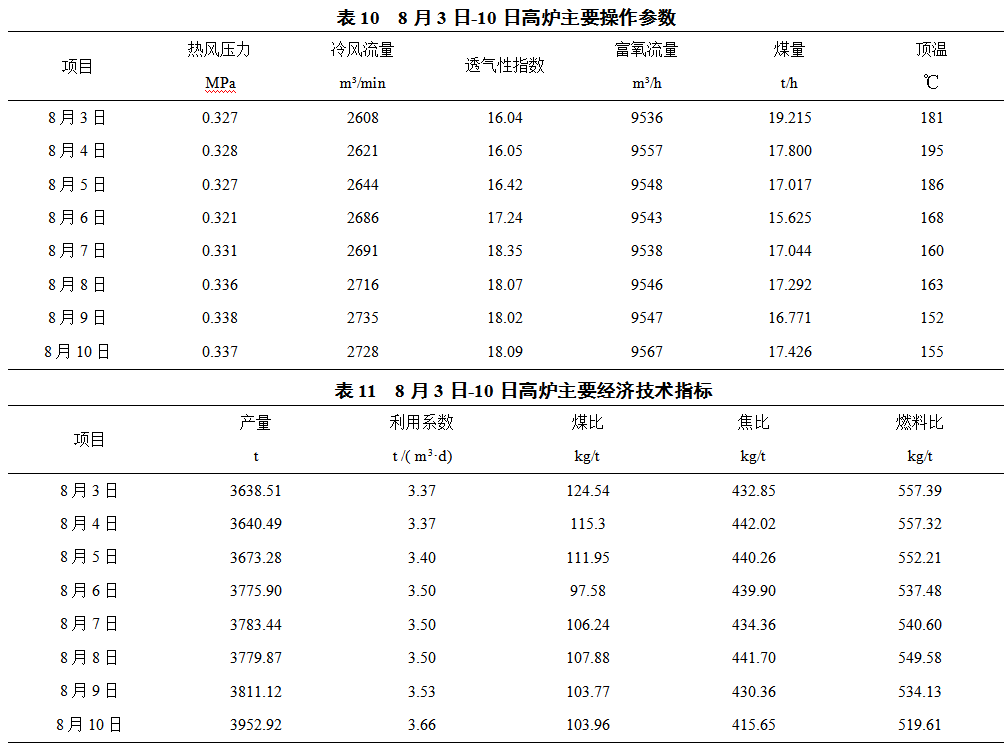

表10为8月3日至10日高炉主要操作参数,本次恢复钒钛矿冶炼炉况未出现波动,在综合入炉品位降低的情况下产量不降反升,各项经济技术指标实现平稳过渡(见表13)。

6 小结

(1)钒钛矿冶炼除了有普通矿的一般规律外,还受炉渣TiO2的影响,而且炉渣TiO2是高炉顺行与稳定的重要因素,高炉操作既要其冶炼的共性,又要满足其冶炼的特殊性。

(2)钒钛矿冶炼要求炉温的控制区间要窄,选择、控制适宜的炉温与调剂炉温是操作技术的关键,普通矿转钒钛矿冶炼,要为抑制钛的过还原创造条件,达到“较充沛物理热和较低化学热”的目标。

(3)不论是普通矿冶炼还是钒钛矿冶炼,炉况稳定顺行是基础,炉缸均匀活跃是核心,风量是生命线。应保持合适的冶炼强度,下部维持合适的鼓风动能,钒钛矿冶炼要求较大的鼓风动能,以活跃炉缸。

(4)做好恢复钒钛矿冶炼前的准备工作及方案,是快速恢复钒钛矿冶炼的关键。

(5)抓好炉前操作组织,及时出净渣铁,是快速恢复钒钛矿冶炼的重要保障。

7 参考文献

[1] 蒋大军.攀钢高炉大规模使用钒钛球团矿冶炼实践[J].炼铁2007.26(4):12-17.

[2] 付卫国,谢洪恩,文永才.攀钢4号高炉钒钛磁铁矿强化冶炼实践[J].炼铁2012.31(2):28-30.

(责任编辑:zgltw)