-

金红兵

(新余钢铁股份有限公司第二炼铁厂)

摘 要 对新钢8号高炉大修后开炉过程进行了总结分析。分析了送风点火后高炉顽固性悬料的过程、原因和处理,及对悬料后风口灌渣的原因和风口小套烧损的原因进行了分析,总结了经验教训,为以后开炉生产实践提供参考。

关键词 悬料 开炉 漏水

1 概述

新钢8号高炉2003年新建时有效容积为1253m³,于2012年第一次大修,2018年2月开始由于炉缸局部水温差上升较多进行加钒钛矿护炉,并于2020年2月15日停炉进行炉缸局部性大修,炉缸保留四层碳砖,砌筑第五层满铺碳砖和六至十六层环炭,用高铝砖代替原陶瓷杯垫,铁口风口采取浇筑法,炉腹至炉身采用喷涂造衬法,更换第十五段冷却壁和炉喉钢砖及其余损坏的冷却壁和冷却板,从停炉到送风点火总用时44天。

2 开炉过程

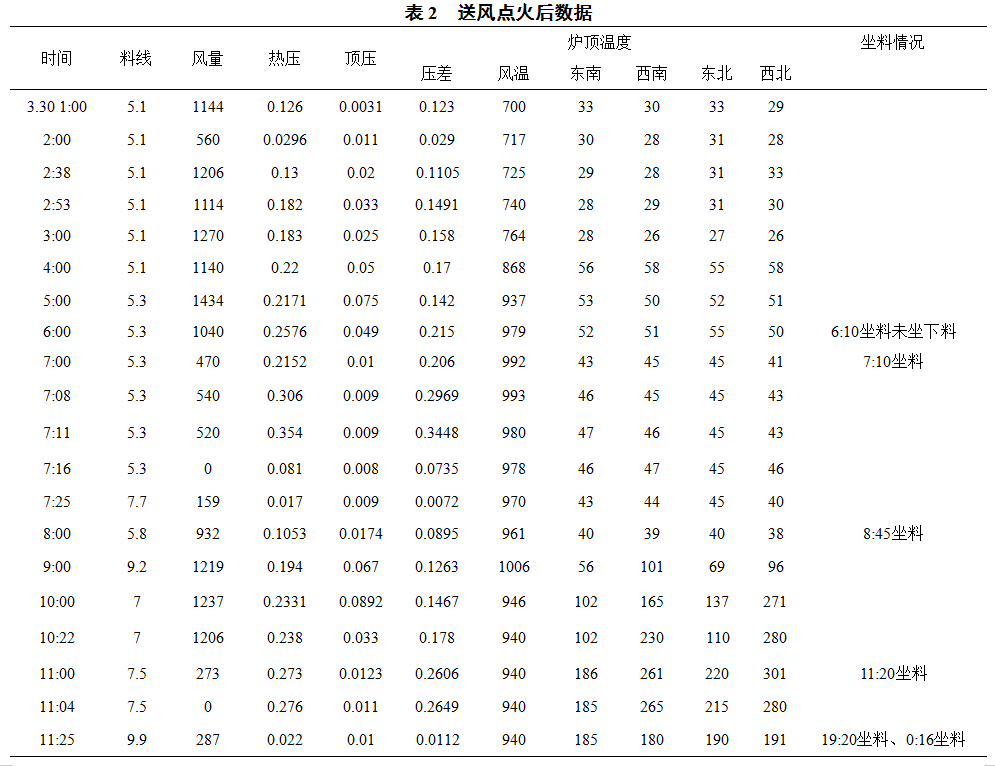

8号炉2月15号停炉大修,3月29号23:56复风点火,堵3#、5#、7#、13#、15#、17#风口,送风风口14个,其余风口用轻质风口砖堵牢。至3月30号0:30上开炉料90批,料线5.1米,3月30号1:00风量逐渐加至1100m³/min左右,2:58引好气,4:50西铁口见渣堵口,5:35东铁口见渣堵口。3点风量1270m³/min,4:10料线有所松动,炉顶温度从之前的平均28度上升到58度。5:00风量加至1434m³/min,5:11压差开始上升,6:10减风坐料但未坐下,检查风口发现所有送风风口冒水蒸气,3#至8#风口尤为严重,甚至来水。7:10打开3个风口窥视板,此时从风口吹出来的风带有水蒸气,温度偏低,再次减风坐料,7:25料线从5.3米塌至7.7米。高炉逐渐恢复风量至1200m³/min左右,8:30开始顶温开始上升,且西南、西北两点温度上升更高。9:00发现6#风口小套烧坏并控水,但是3#至8#风口一直渗水未干。10:22开始压差陡升至0.178MPa,此时风量1206m³/min,高炉再次悬料,11:00风量321m³/min,热压0.291MPa,压差0.2739MPa,11:04风量为0,热压0.276MPa,压差0.2649MPa,11:10左右18#吹管窥视孔烧穿,11:20料线从6.9米塌至9.9米,风口全黑,11:30休风后检查发现19#、20#、1#、2#风口灌渣,16#风口小套烧坏。11:30-15:50休风更换6#、16#小套,18#、19#、20#、1#、2#风口吹管,加堵4#、6#、14#、16#风口小套,送风风口10个。复风后由于压差高加不上风,风量维持在600m³/min-800m³/min左右,19:20悬料后坐料,料线从8.3米塌至10米,23:00开始压差升高,再次悬料,31号0:16坐料,料线从5.5米塌至10米,坐料后发现1#、2#风口灌渣。31号坐料后高炉开始正常下料,期间有过小滑尺,但是直至炉况恢复正常未悬过料。

3 分析顽固性悬料的原因

3.1 漏水

开炉送风后漏水严重,3#、4#、5#、6#、7#、8#、13#风口一直渗水前期未找到原因,3月30号更换6#、16#风口小套后仍不能消除这几个风口漏水,直到4月2号检查发现5#、13#中套烧损并控水后3#、4#、6#、7#、8#、13#风口水才干,但是5#仍有出水未干,说明漏水原因还未找到。这也是顶温一直低,炉顶温度一直在50℃以下,悬料后风量萎缩至0,而热压居高不下,成为顽固性悬料的主要原因。

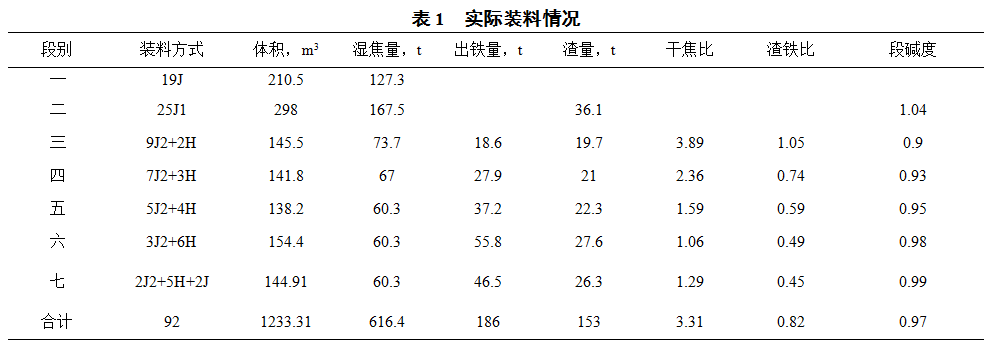

3.2 软熔带根部下移,使炉料提前还原

按照计算实际装入炉内炉料所占体积为1233.31m³,见下表1。而按原来图纸计算,料线1.5米时候装料体积为1225.7m³,而此时料线是5.1米,根据计算到1.5米料线处体积为81.89m³,即实际炉容与计算炉容相差1233.31+81.89-1225.7=89.5m³,其中炉缸的体积通过测量没有问题,且在装完19批净焦后堵风口,焦炭均已过了风口。主要是炉腹、炉腰、炉身喷涂后未经过测量,导致这三部分体积比原来炉型的体积要大。特别是使炉腹和炉腰原本只允许装空焦的部分装入了正常料,送风点火后使正常炉料过早的软化熔融,送风6小时累计风量300km³时候,大约燃烧焦炭300000/2380=126t,最开始的两批正常料提前下至炉腹,软熔带根部下移,再加上因大量漏水未查到原因,使已熔融的炉料凝固,导致高炉不接受风量,压力压差高,透气性差。因漏水严重后水蒸气上升,使熔融的炉料凝结,悬料后料柱基本不透气,这是顽固悬料的又一原因。

3.3 开炉料布料不准确

一是由于开炉布料不能选择按时间自动布料,只能手动选择按重量布料,导致了人为的造成延长或缩短了每批料的布料时间,使炉料不能按照开炉方案预先设定的装料制度装入高炉内。二是检修完工后验收工作未做到位,称量料罐焊有一根接地螺丝完工后未拆除,导致称量不准确,而开炉料选择的是按重量布料,影响布料的准确性,尤其是焦炭布料时间较短,中心布焦少,导致了影响中心料柱的透气性。这也是导致开炉透气性差,悬料后难以消除,形成顽固性悬料的原因之一。

4 分析风口小套烧损和灌渣的原因

4.1 软熔带下移

根据上面的分析,主要是炉腹、炉腰、炉身喷涂后未经过测量,导致实际装料体积比理论装料体积要大。特别是使炉腹和炉腰原本只允许装空焦的部分装入了正常料,送风点火后使正常炉料过早的软化熔融还原,部分还原的渣铁提前到达高炉炉缸风口区域。送风6小时累计风量300km³时候,大约燃烧焦炭300000/2380=126t,空出体积大约126/6.7=18.8批*11.92=224.1m³,炉腹炉腰燃烧约75%,炉腹+炉腰的空焦量为184.6+108.7=293.3 (m3),由于炉腹、炉腰、炉身实际体积较计算体积大89.5m³相当于7.5批空焦体积,正常料实际位置比理论装料位置下移约1.32米,未得到充分加热还原的渣铁提前约2小时进入炉缸,而炉缸未得到有效的加热,渣铁难以渗透到炉缸下部,导致风口烧损。由于3#-8#风口一直漏水,因误判以为是灌浆的水,不是风口烧坏引起的而未对6#风口采取任何措施,也未去检查其他冷却设备,导致大量漏水进入炉缸,炉缸热量严重不足,还原的渣铁难以渗透到炉缸下部,造成风口烧坏,且在坐料后风口灌渣。

4.2 炉缸热量不足

从开炉几天时间内5#风口一直在漏水,说明仍有其他地方漏水还未找到,再加上6#和16#风口小套烧损,大量水漏进炉缸,使本来正在蓄热的炉缸热量更加严重不足,导致开炉初期渣铁物理热极差,使得炉缸渣铁渗透性较差;铁口来渣见喷时间过短,导致炉缸焦炭不能得到充分的加热。这也是风口频繁烧坏和灌渣的又一原因。

5 总结经验教训

5.1 要充分做好开炉前的准备工作

高炉开炉前要充分做好试水工作,确认所有冷却设备进出水畅通无阻,不向炉内漏水,也不向炉外流水。要设专人负责,并给予充分的时间。8号高炉这次开炉最大的问题就是漏水,从送风后几个风口一直漏水查不到原因,这个是这次开炉不顺最主要的原因。开炉前要进行连续至少4小时以上的试车,确保装料系统和上料系统能够正常运行,8号高炉这次开炉遇到的两个主要问题是:一是在准备装料过程中上料闸打不开,处理了将近4个小时;二是在装开炉料时候装料系统不能自动操作,严重影响了布料的准确性。

5.2 高炉大修后的开炉料的计算要对喷涂后实际炉型进行测量

防止用蓝图内型尺寸计算的开炉料与实际炉型存在较大的差异。由于此次8号高炉大修炉腹至炉身都是采用喷涂造衬,而我们开炉体积计算都是按蓝图内型尺寸计算,没有对炉腹、炉腰、炉身尺寸进行实际的测量,所以之间存在一定的偏差,正常料位置下移提前还原,渣铁温度没达到到足够高的温度就提前进入炉缸。

5.3 重视炉缸热量储备

对于点火后不久就有风口渗水,应该引起高度的重视,加强排查,在排查不出原因的情况下应该休风加堵风口,放慢开炉进程,确保炉缸有充分的加热时间。全焦开炉的高炉铁口见渣前应该大喷,尽量延长喷铁口的时间,确保炉缸焦炭有充分的时间加热,蓄积充足的热量。

5.4 8号高炉首次开炉使用风口砖堵风口,但砖的尺寸与风口内型不匹配造成需要堵严的风口未堵严,有漏风现象,后续需对风口砖进行改进。

5.5 对于全焦高炉开炉的高炉,除了通过延长吹铁口时间加热炉缸,还可以在点火前铁口埋入氧枪对提高炉缸温度,改善开炉第一炉铁渣铁流动性是一种非常有益的措施。

6 参考文献

[1] 周传典.高炉炼铁生产计算手册[M].北京:冶金工业出版社,2019版.

(责任编辑:zgltw)