-

刘 晓

(莱芜钢铁集团银山型钢有限公司)

摘 要 莱钢2号1880m3高炉因炉底温度高紧急停炉大修,为节约工期,炉缸采用碳砖砌筑加浇注料整体浇注结构,取消了陶瓷杯与风口组合砖。通过一年半的应用,整体浇注炉缸工作状态正常,炉缸砌体温度稳定,无明显侵蚀现象发生,高炉各项经济技术指标稳定。

关键字 高炉 炉缸 浇注

莱芜钢铁集团公司银山型钢2号1880m3高炉于2018年3月15日计划检修18小时,维护炉缸、炉底测温设备。炉底西南方向新增热电偶(插入碳砖深度2.98米,距炉底封板0.29m)显示炉底温度高达930℃;恢复炉底水温差电偶,水温差2℃左右;恢复炉底电偶4根,温度200-300℃。分析论证认为已不具备送风降料线条件,遂启动大修预案,打水扒料。清理炉缸后发现炉底耐材侵蚀严重,四层与三层碳砖局部缝隙渗入渣铁,炉底第三层碳砖出现环裂缝,二层碳砖局部已侵蚀200mm左右。

1 炉缸施工

1.1 炉缸结构的选择

分析2号1880m3高炉出现碳砖温度高的情况。主要原因有三点:一是炉底设计冷却能力不足;二是采用的陶瓷垫为立方体结构,在使用过程中容易出现漂浮情况;三是炉缸活跃度高,出现碳砖漂浮。

2号1880m3高炉停炉事发突然,耐材订货困难,遂决定采用碳砖砌筑加浇注料整体浇注结构,取消陶瓷杯与风口组合砖。炉底封板下部水冷管区域浇注料灌注,使用产品牌号为Metpump XSR的浇注料。炉底找平层使用产品牌号为Metpump XSR的浇注料填充。炉内1至4层超微孔炭砖砌筑,炉缸侧壁环炭砌筑,炉缸炭砖、冷却壁与冷却壁缝隙间碳素捣打料施工。炉底、高炉炉缸侧壁、铁口及风口带保护衬使用产品牌号为Metpump 10的浇注料浇注。高炉冷却壁与炉皮使用产品牌号为 Metpump SF-SS的浆料灌注。

1.2 炉缸浇注施工

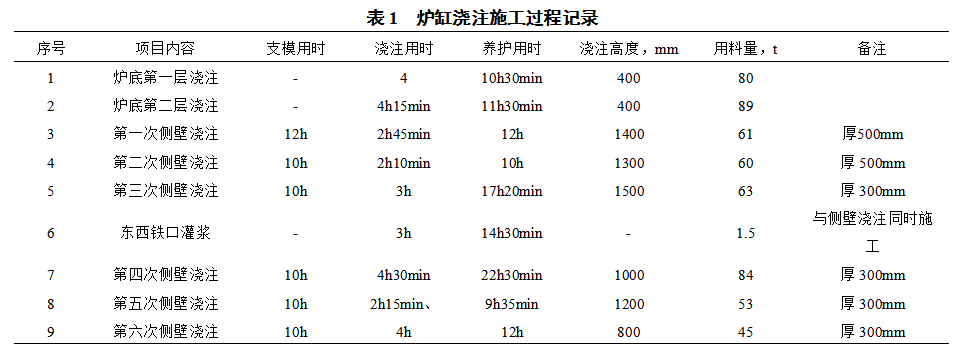

炉底、炉缸侧壁采用半导热浇注料Metpump 10浇注(见表1),浇注时环碳表面贴陶瓷纤维板(厚度为50mm)用以吸收浇注料的热膨胀量。

浇注完成后对整个浇注料表面喷涂,包括炉缸平面和立面喷涂,象脚区喷涂,铁口泥包喷涂,顶部错台的倒角喷涂(喷涂至错台平滑过渡)。喷涂采用湿法喷涂,厚度为50mm,用时6h15min,用料79吨。炉缸施工共消耗缓冲泥浆1.5吨。

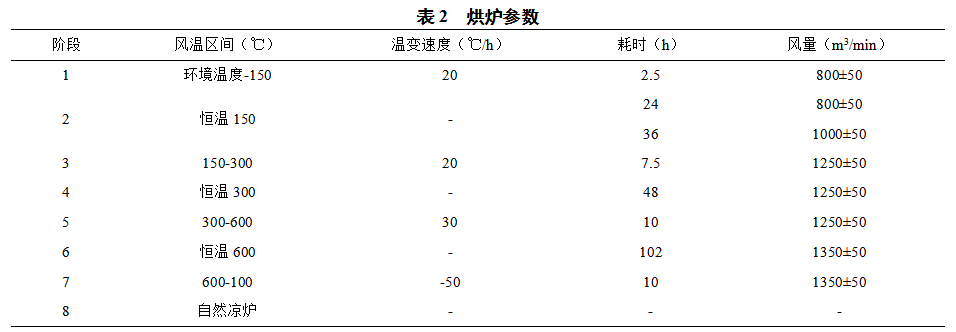

1.3 烘炉

2018年6月28日至7月9日高炉烘炉。本次炉缸采用整体浇注工艺施工,含水率高(炉内水分较正常炉缸多30吨左右),因此将150℃恒温段控制延长至60小时。后因炼钢检修滞后,600℃恒温段由72小时延长至102小时,烘炉总时间10天19小时,具体操作参数见表2。

烘炉期间铁口与风口电偶温度趋势与烘炉温度曲线基本保持一致。烘炉结束后检查浇注料与表面喷涂料,没有发现裂纹,也没有发现喷涂料脱落现象。

2 炉缸侵蚀状况

2.1 炉缸与炉底测温点温度

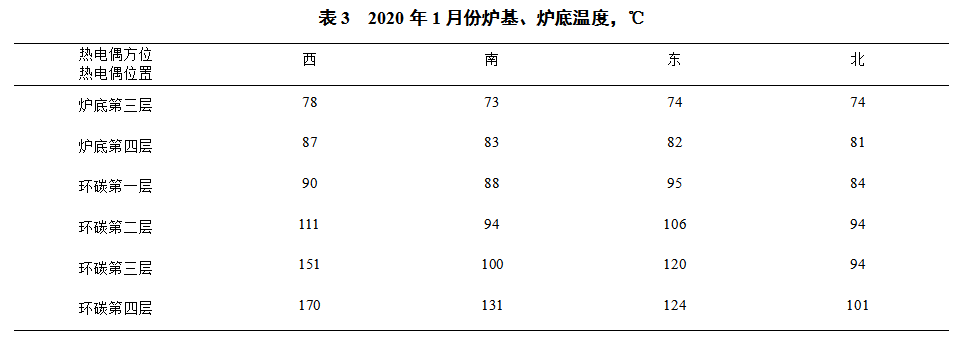

整体浇注炉缸以往仅用于高炉中修,用于大修高炉还属首次,2号1880m3高炉投产一年半以来,炉缸砌体温度稳定,2020年1月份炉基、炉底温度见表3。

大修期间通过开展炉缸调研,分析上代炉役发生严重炉底侵蚀的机理,认为炉底侵蚀主要受原燃料质量和操作制度两方面因素影响。重新开炉后,原燃料质量与基本操作制度未发生大的改变,使得高炉依旧存在较大的炉底侵蚀风险。

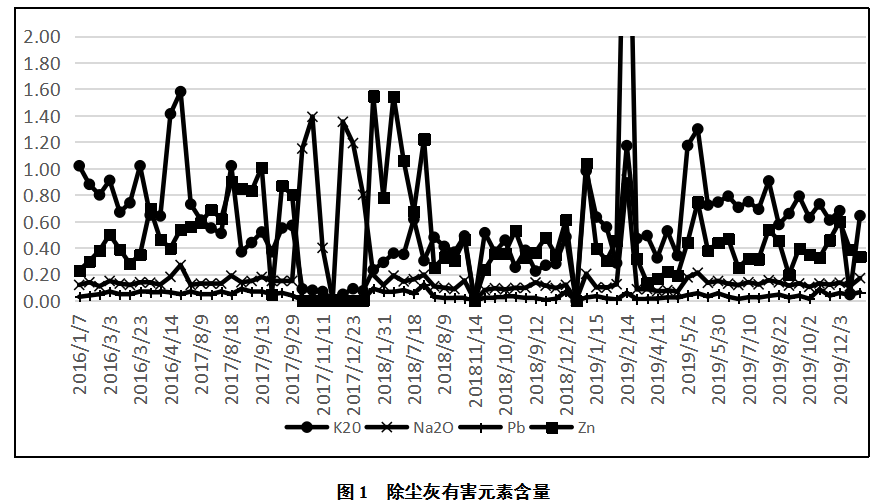

大修期间在炉底耐材清理过程中,观察到一层碳砖整体完好,局部有层状剥落现象,一二层碳砖缝隙间有大量金属锌和碳化锌的混合物(锌含量80%-90%)。铁口组合砖也存在较严重的粉化与“泛碱”现象,高含量的钾及锌元素通过EDS检测被发现于该部分耐材样品中(钾含量最高点52.57%,平均15.48%;锌含量最高82.87%,平均11.03%)。较高的有害元素含量造成碳砖强度的下滑。统计2016年以来高炉除尘灰有害元素含量(见图1),总体来说2018年开炉后有害元素含量并没有明显的下降,整体浇注炉缸依旧承受了较严重的有害元素侵蚀,耐材承受有害元素的能力还有待于进一步的分析观察。

从上代炉役的残铁实物看,死料柱底部为明显的“圆弧状”,无论死料柱长期状态为“坐底”抑或“上浮”,炉缸底部中心区域都会出现较大的侵蚀。分析认为死料柱底部形态与风口参数、开放中心操作、倒V型软融带存在较明显的相关性。 开炉后这些基本的操作制度并没有做大的调整,预计炉缸底部中心区域仍旧承受较严重的侵蚀。

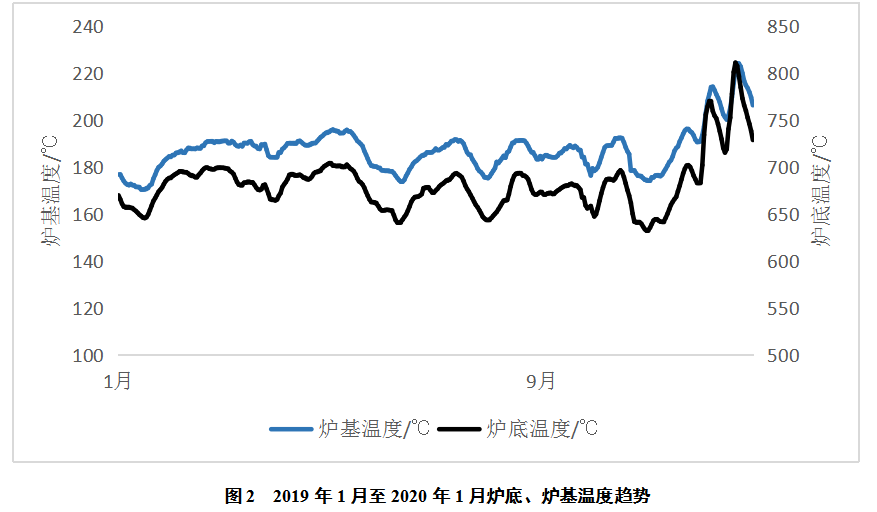

为控制炉底侵蚀风险、摸索整体浇注炉缸的使用特点,高炉操作者重点关注了炉底温度的发展趋势。炉底温度在开炉后迅速上涨至650℃并逐步趋于平稳,2020年计划产量提升,高炉利用系数由2.5 t/(m3·d)提升至2.9 t/(m3·d),炉底中心温度快速上升至750℃,随着新的炉缸热平衡建立后逐渐趋于稳定。炉底中心水冷管温差由0.5℃提升至0.6℃。

从炉底、炉基温度的变化趋势(见图2)可以看出,新型炉缸应用以后,炉缸砌体温度与高炉利用系数呈明显的相关性,随着时间的推移,炉缸砌体温度稳定,无明显侵蚀发展现象发生。整体浇注炉缸与传统陶瓷杯在结构上存在着本质的区别,为一个无缝隙的整体结构,杜绝了砌筑陶瓷杯产生的耐材漂浮现象。

2.2 整体浇注炉缸导热特性

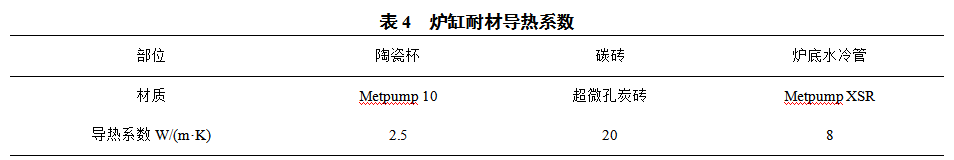

炉缸浇注料的导热特性与传统陶瓷杯存在一定的差别,导热能力更强,2号1880m3高炉炉缸耐材导热系数见表4。

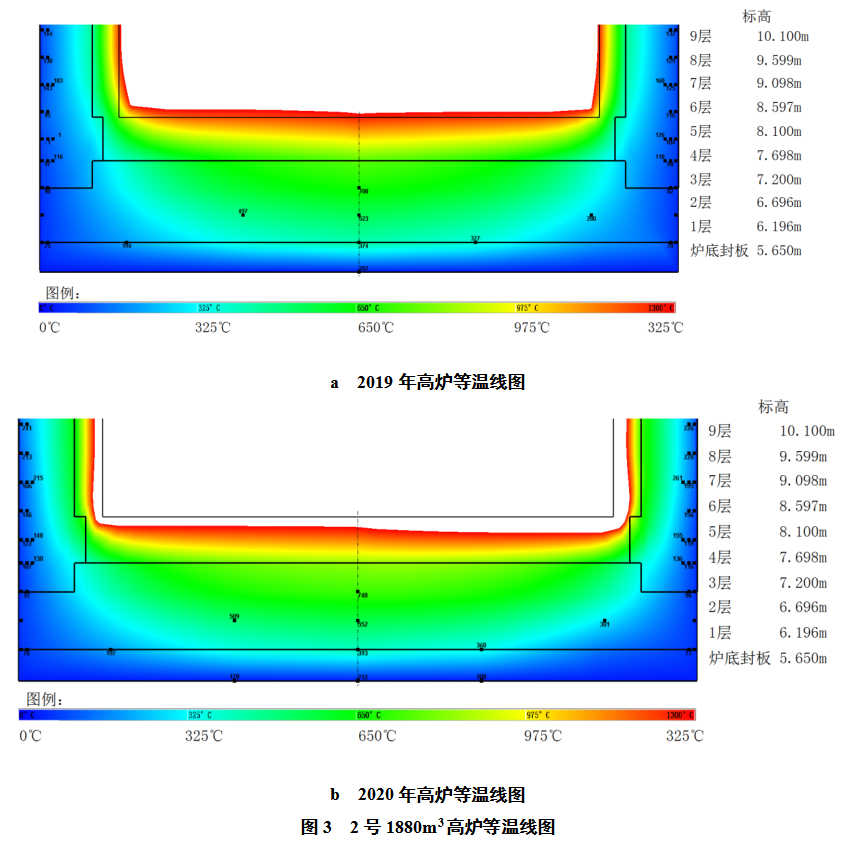

大修施工过程中,高炉建立了完善的炉缸检测体系,在每层碳砖均设置了多环测温热电偶,同时引入炉缸烧蚀检测系统,可根据炉缸热流强度、测温点温度、测温点插入深度等数据,估算高炉1200℃等温线(见图3)。2019年高炉利用系数控制在2.5t/(m3·d),1200℃等温线与炉缸内壁基本吻合,2020年高炉利用系数提高至2.9 t/(m3·d),1200℃等温线逐步向外扩展。

通过对1200℃等温线的分析,认为Metpump 10较强的导热性使得1200℃等温线呈明显的外移倾向,相较于传统陶瓷杯,更多的热量被传递至炉缸碳砖,炉缸冷却能力更强。

3 炉况表现

3.1 炉缸工作表现

2018年开炉以来,炉缸工作状态良好,但整体来说较采用传统炉缸结构的1号1880m3高炉差。主要体现在炉缸工作均匀性差,东西铁口出现炉温、热量、出铁量、出渣量差异等现象,探尺工作出现偏差。

分析认为这主要受原燃料条件和炉缸结构的共同作用影响。两座1880m3高炉入炉料以经济料为主,焦炭生产节奏受外界因素影响较大。高炉入炉粉末量大,块矿与焦炭含水量高,筛分不彻底,高炉频繁配吃落地烧结矿。莱钢1880m3高炉长期喷吹粒煤,煤粉燃烧远不如粉煤充分,大量未燃煤粉积聚在炉缸内,也不利于炉缸活跃性的提高。这是两座高炉共同面对的问题。

2号1880m3高炉在供料皮带末端,与1号1880m3高炉共用供料皮带,炉料在穿过1号1880m3高炉槽上料车时掉落并与料车翻板撞击,影响炉料粒度与强度。在1号1880m3高炉打料时,部分粉末外排至2号1880m3高炉料仓内。炉缸冷却能力较1号1880m3高炉强,炉缸内黏稠层厚,炉芯温度不稳定。

因此高炉操作多采取活跃炉缸的操作,铁水热量维持1510℃以上,Si含量控制在0.35-0.5%。

3.2 铁口工作表现

本次大修铁口通道采用浇注料整体浇注,开炉后两铁口无严重喷溅现象;铁口区域存在一定量的煤气火,但不影响日常炉前操作。

铁口工作受炉缸工作状态影响显著,前文指出2号1880m3高炉受更多不利因素影响,间接导致出铁时间短,铁次增多。截止至2020年1月,1号1880高炉日均出铁12.13炉,2号1880m3高炉日均出铁12.49炉,平均多出铁0.36炉/日。

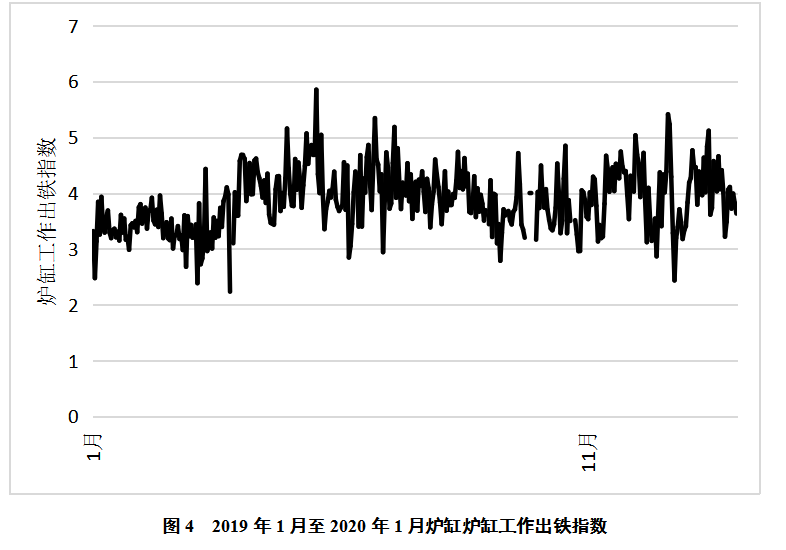

分析认为,炉缸活跃性下降后,死焦堆中积存的渣铁量增加,造成炉缸实际容渣容铁量的减少;同时,由于死焦堆的渣铁渗透性下降,高炉操作者为缓解出铁前炉内压差升高的问题,被迫压缩出铁间隔,这进一步导致出铁量减少。为观察炉缸工作状态,定义炉缸工作出铁指数[1]:

式中:

Y---高炉日铁水产量,t,

D---高炉日出铁次数,次。

由图4可以看出,炉缸工作出铁指数存在波动,尤其是1至3月份,这与炉缸活跃程度有关。

同时,炉缸导热能力强也对铁口工作产生了一定程度的不利影响。铁口泥包附近存在窝渣现象,开口后凉渣涌出,导致铁口凝死、钻头钻杆不能顺利退出,不利于炉前操作,频繁使用氧气加热铁口,严重破坏铁口孔道。铁口2.5米处炮泥过度烧结,此深度恰好为炉缸浇注料区域,易出现铁口渗漏、断铁口等现象。不过提高炉缸活跃程度后这些影响基本都可消除。

3.3 经济技术指标

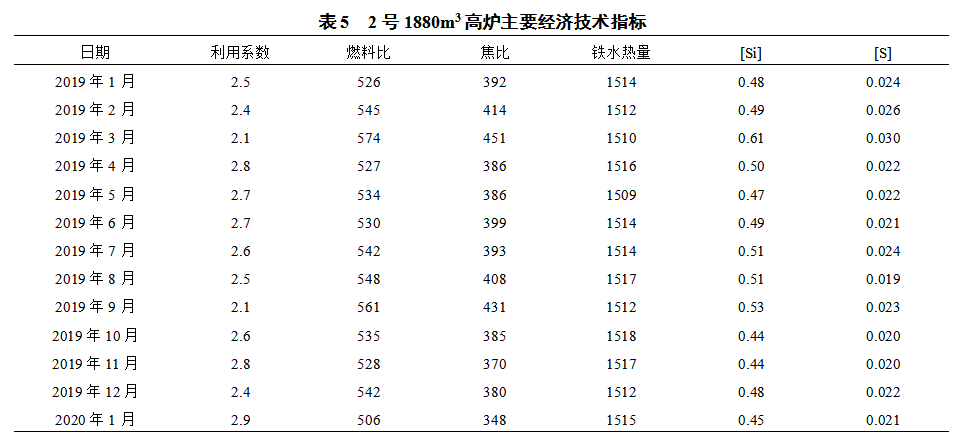

自2018年7月开炉以来,虽然受诸多外界不利因素挑战,高炉生产整体保持了稳定向好的态势。

4 结论

(1)整体浇注炉缸施工便利、订货周期短。对于无计划的高炉大修,如采用炭砖+陶瓷杯的炉缸结构形式,耐材采购周期长,满足不了工期要求。整体浇注炉缸可以解决耐材采购周期长的难题,加快施工进度。

(2)炉缸浇注料与传统炉缸耐材性能接近。替代陶瓷杯与风口组合砖的浇注体无缝紧密结合,形成一个稳定的整体结构。整体浇注炉缸承受渣铁侵蚀能力满足设计要求。莱钢2号1880m3高炉设计寿命8年,从目前的炉缸耐材的侵蚀速度看来,完全满足设计要求。

(3)炉缸工作状态较传统高炉存在一定程度的差异。2号1880m3高炉入炉粉末长期偏高,又采用粒煤喷吹工艺,受浇注料导热特性等因素影响,进一步加剧了炉缸活跃性变差的趋势。因此高炉操作必须多采取活跃炉缸的操作,保证炉缸热量充沛,弥补浇注料导热能力强带来的炉缸热量损失。

5 参考文献

[1] 张贺顺,马洪斌.首钢2号高炉炉缸工作状态探析[J].炼铁.2009,28(4):10.13.

(责任编辑:zgltw)