-

李醒品

(广西柳州钢铁集团有限公司炼铁厂)

摘 要 炉腹区域冷却壁长时间受到炉内高温液态渣铁、煤气流、炉料的剧烈冲刷以及碱金属、CO、H2的侵蚀,容易出现磨损漏水,对高炉炉况、生产安全及各项经济技术指标影响很大。

关键词 冷却壁 漏水 停炉 开炉

1 前言

冷却壁是高炉的重要生产设备,它的工作状况是否正常直接影响到高炉炉况,生产安全及各项经济技术指标。5号高炉于2008年2月18日停炉扩容中修,2008年6月2日点火开炉,2015年4月23日停炉进行炉缸大修改造(冷却壁未更换),2015年7月14日点火开炉,冷却壁经过多年连续生产,已接近使用寿命期限。

2 冷却壁漏水及日常维护

2017年12月第六层冷却壁西北方面的134#135#136#管开始破损漏水(这三根管属于同一块冷却壁),2018年3月29日年修时于此块冷却壁开孔安装9根铜冷却棒,炉壳外部打水降温。由于2018年生产任务重,需保持较高的冶炼强度,第六层冷却壁相继不同程度地破损漏水,查出漏水水管后改通工业水,利用休风机会分拆出来,采取上进下出的方式单独通工业水,出水管加粗为DN50cm并在侧面安装阀门连接高压水便于反冲。随着生产的进行旧漏水点逐渐变大,出水管偶尔有夹带炉料的黑水喷出,严重时焦炭堵塞出水管,出水喘气且震动大,需要看水工及时反冲以减少漏水入炉,另外出现新增漏水点时炉内也会H2骤升,出现爆震,气流变乱,严重影响顺行和炉温,需要退布料角度大幅加焦退负荷及控料速保顺行提炉温,发生过几次低硅高硫的三级质量事故,严重影响高炉的产量和指标,厂部下达的生产任务难以完成。随着第六层冷却壁漏水的范围慢慢扩大,多块破损冷却壁已经连成片,多个风口各套之间不同程度地流水或喷水汽,风口平台,炉身炉底的煤气浓度严重超标,查漏工作变得十分复杂和困难,经常需要厂调安排其他高炉看水工支援查漏。先要判断是旧漏点变大还是新增漏点,优先从已破损的冷却壁相邻水管开始查,炉身炉底上下两组人,每组至少两人,带好煤气表和对讲机,利用排水点火法检查,如果漏点大则能直接点燃煤气火,漏点小可用煤气表检测查出,未能确认漏水则多根管改通工业水观察,如果软水补水量减少,这说明这几根有漏水,再把其中一根改通软水,如果软水补水量增多则判断此根漏水,以此类推,逐步排查。查漏时间长且作业环境恶劣,有时要一两个班才能查出,甚至要两三天才能确认。高炉长时间低负荷生产,炉温按中上限控制,以增强抗风险能力,焦比高燃料比高,极不利于节能降耗,查漏结束后漏水得到控制又容易出现高炉温,炉温波动大也给炉前工作造成较多困难,炉温低时易造成撇渣器不通,大沟渣沟结渣难化掉,需要钩机协助处理;炉温高时龙沟容易粘沟结块,影响炉前出铁安全,烧氧又造成冒烟扬尘大,影响环保工作,炉前劳动强度大。高炉需要休风或大减风时必须通知看水工将漏水冷却壁及时控水,防止大量漏水入炉造成炉凉和恢复炉况困难。冷却壁漏点继续扩大后出水管频繁堵塞,反冲无效时则改通蒸汽,炉壳外部打水,但冷却强度难以满足生产需求,已严重威胁高炉生产安全和人身安全,2018年6月立项申报更换第六层冷却壁,筹划冷却壁备件工作。截至停炉时,10#13#15#16#79#80#84#89#128#131#冷却壁管通常压水(10根),6#7#14#82#83#122#123#124#125#126#127#129#130#133#冷却壁管通蒸汽(14根),134#135#136#安装铜冷却棒(3根),共27根冷却壁管破损,东北方向6根,西北方向14根(其中两块相邻且全部破损),西南方向7根(其中一块全部破损)。

3 停炉及开炉

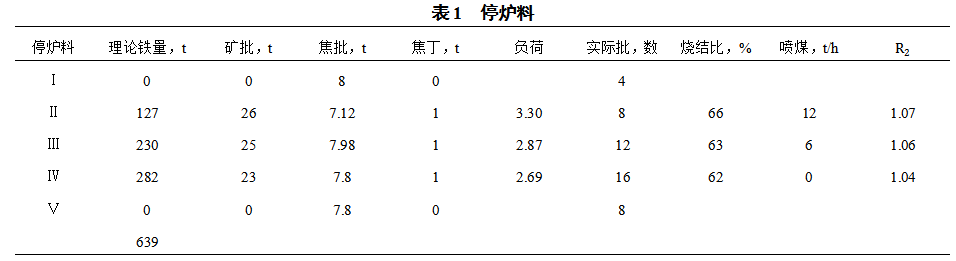

经过公司、厂部、车间各部门统筹计划,决定于2019年1月10日空料线停炉更换第六层全部冷却壁(共40块)。1月10日夜班2:00开始下停炉料。

下完停炉料后开炉顶打水降顶温,尽量多降料线,但顶温较高难控制。7:45预休风从十字测温孔安装8根炉顶打水管(雷达料线14.6m±),13:05复风开始空料线降料面,煤枪送氮气,13:10引煤气,甩开TRT由调压阀组控制顶压,风压0.250MPa,风温960℃,视顶温控制炉顶打水量,13:20富氧6000m3/h,13:50停氧,13:56西面出铁,14:10出现第一次爆震(较大),雷达料线16.8m,减风至0.200MPa,14:56西铁口起喷堵口,出铁量约75吨。之后出现多次小爆震,视情减风控制,15:50东面出铁约20吨,17:08软水总温差最高达8.6℃,17:20炉顶煤气曲线CO、O2出现交叉(约12.5%),17:50风口全部变黑,煤气中O2含量17%,人工捅风口探测为空荡,立刻组织东面出最后一炉铁,仅放出少量渣铁,18:37切煤气,18:40休风,关炉顶打水,空料线停炉过程结束。

停炉过程小结:(1)炉顶打水管分布合理,雾化均匀,全程只有一次较大的爆震,其余均是小爆震,出现爆震时马上减风并加大炉顶打水,避免了大爆震而被迫切煤气,实现全程回收煤气及低噪音停炉。(2)控制开铁口次数。目的是为了炉缸有一定渣铁量,让炉缸焦炭上浮而有利于快速燃烧,出铁后焦炭又能下沉至炉缸,最终实现了料面降至风口小套下沿且无鱼峰山。(3)出最后一炉铁时,渣铁热量不足,流动性差,顶温100多度,说明炉顶打水量过大,容易造成干法布袋板结损坏,且此时炉顶煤气中氧含量高达18%,大量氧气进入煤气系统,具有一定的危险性。

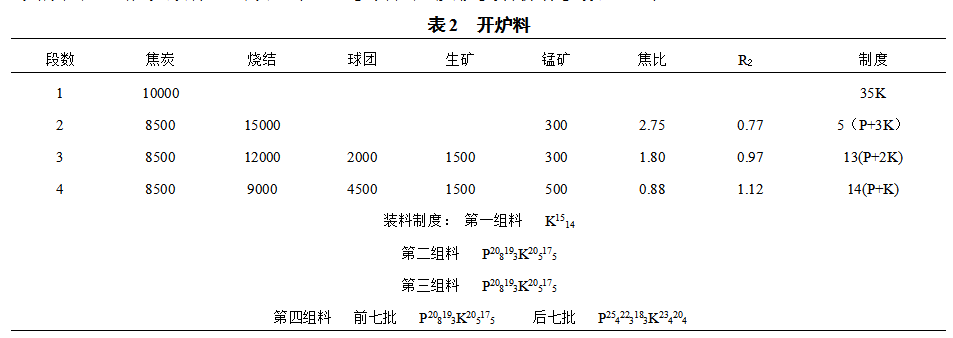

停炉开炉各阶段及重要节点:(1)凉炉,1月11日卸完吹管后从风口插入水管间隔打水降温,铁口通入氮气阻止炉缸焦炭燃烧而产生煤气和放出热量。(2)扒炉,1月14日白班吊钩机进炉缸,中班开始扒炉,炉料通过皮带机清理至东面干渣池。(3)拆卸旧冷却壁,1月17日中班开始拆卸第六层冷却壁,从炉壳外部用反力支架把旧冷却壁顶进炉缸。(4)打炉墙,1月19日中班钩机进入炉缸打第六层冷却壁背后的灌浆料。(5)安装新冷却壁,1月22日夜班开始安装新冷却壁,背部填料。(6)吊出旧冷却壁,1月24日白班新冷却壁安装完成,中班开始吊出旧冷却壁。(7)扒炉缸,1月26日夜班继续清理炉缸至见西面铁口。(8)喷涂,1月27日开始喷涂,28日结束后清理反弹料。(9)烘炉,安装好铁口导风管及中小套后,28日14:16用拨风烘炉,15:18用风机送风烘炉,30日8:42休风时烘炉结束。(10)试压检漏,1月30日白班关闭炉顶大放散阀及重除单钟,分几个梯度逐步升压(0.05-0.10-0.15-0.20MPa),每步升压后稳定5分钟再升压,试压检漏结束后休风安装布料溜槽。(11)装料,从风口及炉顶大方孔装入枕木200根左右,装开炉料至料线12米左右,堵1#-10#风口。(12)开炉,1月30日21:57点火开炉。

开炉后风压0.150MPa±,风量15万m3/h±,炉前平烧西面铁口但一直没烧通(烧入深度约5米),渣铁排放不出,1月31日白班被迫减风至0.060MPa控制渣铁量,尝试西面铁口埋氧枪,但铁口有热风喷出而密封不了,氧枪被迅速烤红变形而被迫放弃,用有水炮泥重新堵口后往上烧铁口,烧进深度五六米仍未烧通,白班后期组织烧东面铁口,但铁口水汽重,点火困难,铁口无法烧开。视炉内渣铁量越来越多,已严重威胁高炉安全,于中班21:32休风烧三通,所开风口全部灌渣,从12#13#风口往下烧,西面铁口往上烧,但风口熔渣多烧氧困难,决定西铁口埋氧枪,2月1日夜班4:20埋好氧枪开氧,4:50拔出,大量冷渣铁流出(约100吨),铁口终于烧通。更换吹管后用11#-15#风口送风,堵严其余风口,炉况顺行,出铁正常,逐步开风口及恢复各操作参数至正常。

本次停炉检修按计划完成了更换冷却壁工作,但存在较多不足之处和经验教训。(1)采用风口间隔打水和铁口通氮气凉炉,考虑到打水过多会泡坏炉缸碳砖,凉炉速度慢且不到位,扒炉缸时蒸汽大,钩机无法作业,只能过量打水才能有效降低蒸汽以维持作业,施工进度慢。(2)扒炉挖至3米深左右时才考虑到拆完冷却壁后要打掉炉墙耐火材料,此时钩机已够不到第六层冷却壁上部,只能靠炉缸铺枕木垫高钩机打炉墙。(3)钩机,皮带机,炉顶行车多次出现故障抢修,严重影响施工进度,因工期紧迫又要赶进度,导致新冷却壁水管接头多处漏水,固定螺杆没有完全紧固好,封罩漏煤气。(4)烘炉时间短,计划烘炉72小时,实际烘炉42小时,而且没有安装风口导风管,烘炉效果差,炉缸冷料多,挖炉缸未达要求致开炉时铁口一直烧不通。(5)铁口一直没烧通,炉内渣铁量超过安全容量,没有及早休风处理,导致休风烧三通时所开风口全部灌渣的生产事故。

4 结语

从冷却壁开始漏水,范围逐渐扩大,反冲无效改通蒸汽,到空料线停炉更换冷却壁,开炉恢复生产,有比较成功的操作方法,也有不理想的失误之处,这给我们今后的工作提供了宝贵的经验,值得我们借鉴,把优秀的操作方法发扬与传承,把不足之处纠正或避免,在实践中不断提高与进步。

(责任编辑:zgltw)