-

黄泗军

(山东钢铁股份有限公司莱芜分公司炼铁厂)

摘 要 本文主要介绍了莱芜分公司炼铁厂265m2烧结系统为提高烧结矿FeO稳定性,分析流程可控因子,对燃料水分、燃料粒度、混匀料水分、四辊破碎质量、下料波动等进行了系列改善,试验分析、探测关键因子最佳控制水平,优化控制区间,使烧结矿FeO西格玛水平达到3.37,综合合格率98%以上。

关键词 烧结矿 焦粉 噪音因子 固定碳

1 前言

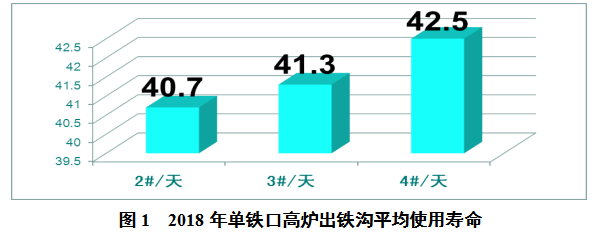

目前新建或大修的大型高炉上都是两个以上铁口,当其中一条出铁沟必须重新造衬或修补时,只要堵住该条出铁沟的铁口后,就可以对该条出铁沟进行浇注、养护硬化、烘烤干燥等,同时其他铁口出铁正常,不影响高炉的正常生产。 但是,由于场地、经费、时间等限制,山东钢铁股份有限公司莱芜分公司炼铁厂(以下简称炼铁厂)2号、3号、4号高炉仍采用单铁口配置形式,这种配置形式制约了高炉产量的提升。统计2018年炼铁厂2号、3号、4号高炉出铁沟平均使用寿命如下(见图1):

为解决瓶颈问题,提升高炉有效产能,立项攻关延长单铁口出铁沟使用寿命45天以上。

2 制约因素分析

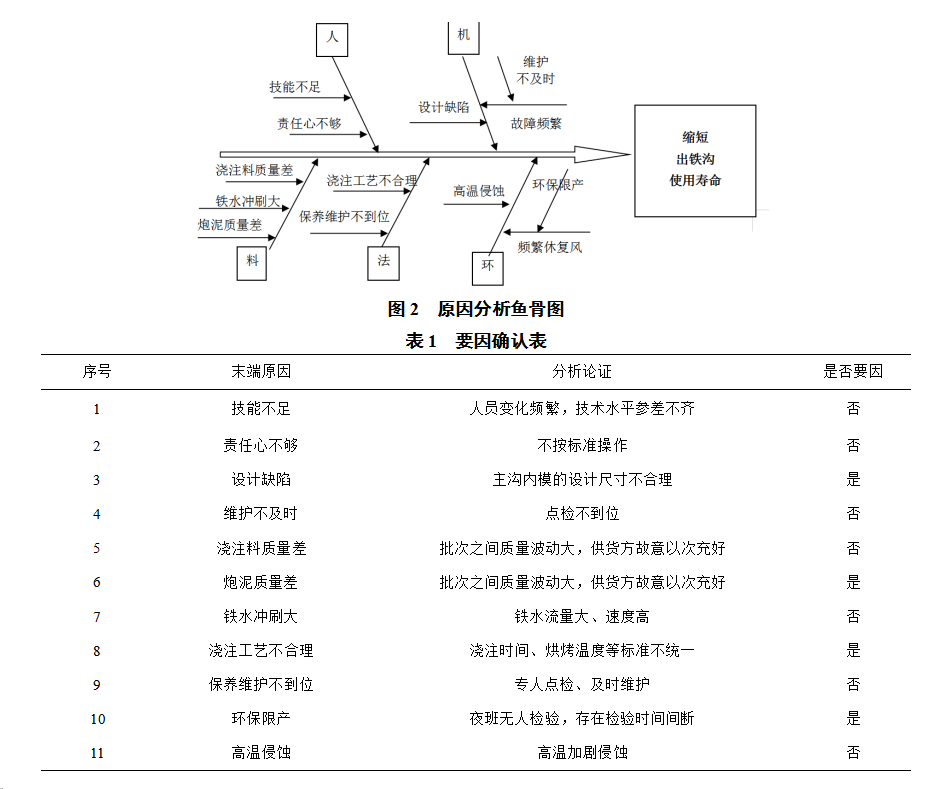

根据实际情况,召开专题分析讨论会,采用头脑风暴、现场调研、对比试验等方法,从人、机、料、法、环五个方面查找原因,并确定要因如下(见图2、表1):

3 技术改进

3.1 合理优化主沟模具

主沟模具过窄、浅,沟内储存渣铁量少。优点:1)能够浇注更多的浇注料,两侧沟壁厚度增加,在理论上来讲是可以延长使用寿命。2)便于放残铁操作。缺点:1)降低了液态渣铁对铁流的缓冲作用,加剧了铁水对沟壁的冲刷侵蚀。2)不利于渣铁分离和沉降,在铁口失常的情况下,极易造成主沟渣铁外溢和下渣沟过铁。3)沟役前期积渣不利于清理,易造成压炮困难,跑泥机率增大。4)沟役中后期由于落铁点部位侵蚀较快,形成“卡脖子”现象,出铁过程中铁流受阻严重形成涡流,使两侧沟壁损毁迅速加快,失去了沟壁加厚的实际意义。5)一代沟役结束时,两侧残余厚度较多,如果不打掉影响下一代沟役寿命,打掉则是一种浪费。

主沟模具过宽、深,沟内储铁量大。优点:1)有利于缓冲,降低出铁流速,减缓对两侧沟壁的冲刷侵蚀。2)有利于渣铁沉降分离,降低下渣带铁率。缺点:1)沟壁的尺寸薄。 2)沟役后期同样会形成落铁点回旋区加大,加剧两侧沟壁冲刷侵蚀。 3)一代沟役结束时,存铁量大放残铁时,有时会造成灌满溢铁情况发生,安全风险高。

内模尺寸合理性加宽,再加上前端与后端宽度尺寸差距加大,缓冲作用得以体现,在降低了铁水流速,减缓对沟壁冲刷侵蚀的同时,使渣铁分离沉降更好。由于出铁动能的快速释放,延迟了落铁点回旋区的形成,进一步降低铁流对沟壁的侵蚀,对主沟寿命的大幅提高,发挥了至关重要的作用。

3.2 合同约束,加强把关,确保炮泥质量符合使用要求

炮泥消耗量单铁口吨铁0.8-1.0公斤,双铁口在1.0-1.2公斤,虽然是按吨铁结算,但不能有效控制供应优质炮泥。把合理的吨铁炮泥消耗量纳入考核协议,完全可以制约供应商必须提供优质炮泥,避免炮泥的粗制滥造,确保铁口维护到位,通过精准控制出铁落点、铁水流通速度、出铁时间,进而实现延长单铁口出铁沟使用寿命目标,同时降低炉前劳动强度和事故的发生。

3.3 优化、固化浇注工艺

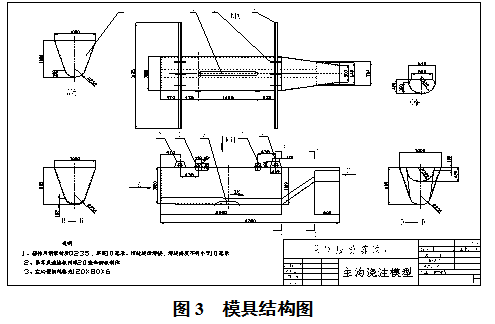

开发了一种新型高炉炉前耐火材料浇筑模型和方法,设计楔形、分段模具(见图3),通过快速水冷和油脂润滑,达到快速浇注、成型和脱模的目的,操作简单,成本低廉,可避免出现人为憋渣铁等类似事故。为达到快速水冷和油脂润滑的目的,需在模具上侧开冷却加水口、下侧开冷却排水口,模具上侧焊接提升吊耳以便于行车吊挂操作。浇筑方法包括:第一步启动行车将相应模具缓慢、准确放入指定位置,通过模具上侧垂直轴向定向支撑实现模具精确定位;第二步从模具与出铁沟两侧空间,将预处理好的半液态耐火材料注入;第三步从模具上侧的冷却水口注入冷却水,从模具外侧与耐材内衬之间的缝隙注入回收废油,提升吊挂,快速脱模。在浇筑较小尺寸模具脱模时,也可仅采用“注水”冷却脱模,或可仅采用“注油”润滑脱模。

最终确定4个主要因素:设计缺陷、炮泥质量差、浇注工艺不合理、环保限产。

3.4 统一标准,稳定炉况操作

频繁的休风必然导致炉缸堆积,铁水环流势必增加,复风后出铁落点、流速、温度、时间等参数变动,均加剧主沟侵蚀,带来维护困难。为此,明确休复风操作要点如下:

休风料控制在炉腰中、下沿,根据休风时间,按照每小时0.6-0.8t的数量分批加净焦,附带球团、锰矿调整炉渣及铁水成分。休风前3小时燃料比适度下调5-10kg/t,避免复风后炉温上行过高,影响加风进程。

休风减风过程中做到前快后慢,出净渣铁,带压堵铁口,控制打泥量为正常水平的20%-30%。

末次铁物理热控制1480℃以上,生铁硅含量0.6%-0.8%。

做好休风期间的炉缸保温工作。

复风后首次铁用大钻头(φ60mm及以上)钻至1.2-1.5m,避免钻漏,后用氧气烧开铁口,增加铁口通道直径,尽快排出低温渣铁,为后续加风创造条件。

根据炉外渣铁排放决定加风进度,复风4-6小时内风量逐步恢复至正常风量的80%-90%。

4 改进效果

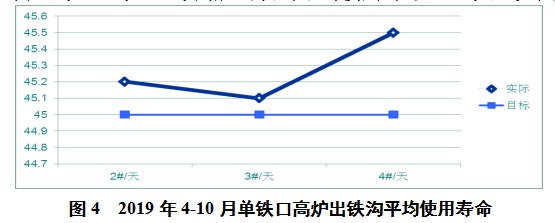

统计2019年4-10月2号、3号、4号高炉出铁沟平均使用寿命45.1天(见图4),完成计划目标。

单铁口出铁沟使用寿命改进前41.5天、改进后45.1天,按每次检修1天、项目贡献率30%,2号、3号、4号日产7万吨,浇注成本30万元/次,计算经济效益如下:

(1)增产效益:(365/41.5-365/45.1)*1*7*100 * 30%=147.43(万元/年)

(2)降本效益:(365/41.5-365/45.1)*3*30* 30%=18.96(万元/年)

合计:166.39万元/年

5 巩固措施

每次大修前组织分析会,合理加宽内模尺寸,优化主沟模具;

执行炮泥合同约束条件,严格现场实物把关;

统一执行浇注工艺标准;

将“休复风操作要点”纳入标准化作业条例。

(责任编辑:zgltw)