-

刘志华 郭 亮 刘军华 阳习端 李玉堂

(湖南省华菱涟源钢铁集团有限公司炼铁厂)

摘 要 “边缘效应”是目前烧结生产过程中普遍存在的一种现象,特别是随着料层厚度的提高,边缘效应愈发严重。本文通过对280m2烧结机边缘效应现状进行分析研究,找出加剧边缘效应影响因素,并采取一系列持续改进措施,280m2烧结机边缘效应大幅降低,表现为台车两侧粒度组成与中部趋同、两侧烧结矿强度提高,烧结关键指标持续改善,其中转鼓强度升高0.35%,返矿配比降低0.9%,固体燃耗降低1.36kg/t,为高炉的长周期稳顺创造条件。

关键词 边缘效应 粒度 成分 偏析

1 现状

当流体沿装有散装物料的空间围壁处流过时,围壁对它的影响称之为边缘效应,因此在烧结生产中或多或少存在一定边缘效应,但随着280m2烧结机料层厚度逐渐从750mm增加至900mm,烧结边缘效应越发严重,表现为料面风量分布不均、烧结气氛不均,最终导致烧结矿质量不均,严重情况下离台车墙板100-200mm宽度范围内为夹生料,烧结成品率下降,强度下降,严重制约或阻碍厚料层烧结技术的推进。为此,通过对280m2烧结机边缘效应现状进行研究分析,摸索出一整套适合本烧结机抑制边缘效应的可行性措施,就显得格外重要。

2 研究分析

随着我厂在2019年初将280m2烧结机料层厚度提高至900mm以上,较800mm厚度烧结矿成品率、强度、能耗等指标未出现改善,甚至在部分时间出现变差趋势,为此我厂成立攻关组,科室协同车间对280m2烧结机边缘效应现状进行研究分析,通过对台车断面各区域混合料粒度成分、烧结矿成分强度及矿相差异状况分析,找出影响关键因素,为采取针对性措施提供指导。

2.1 台车断面混合料粒度成分偏析研究

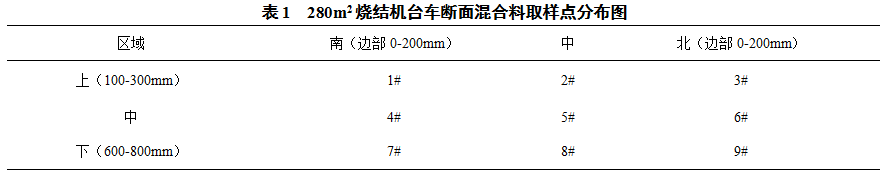

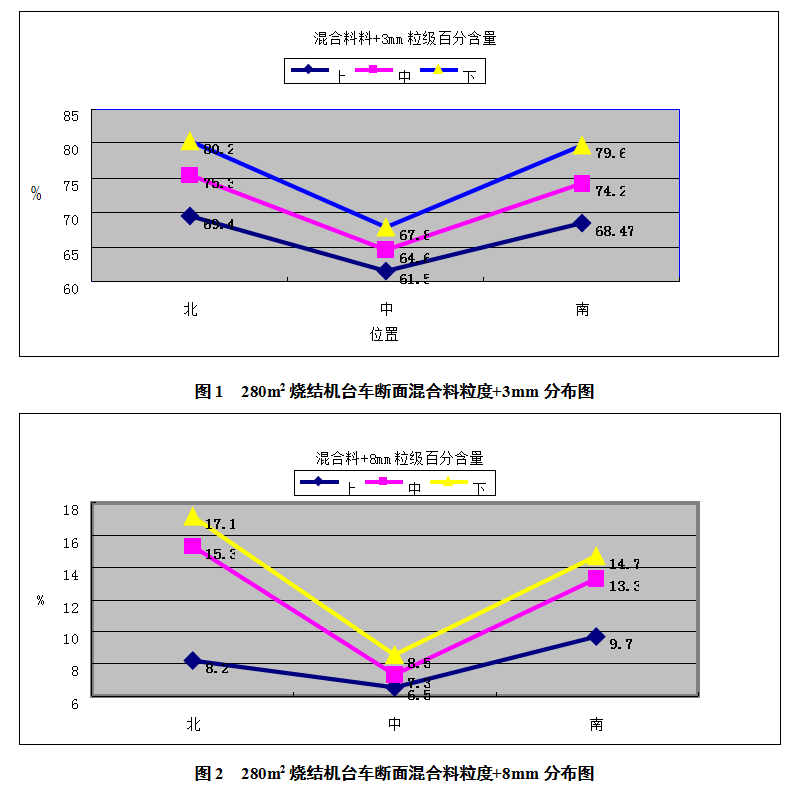

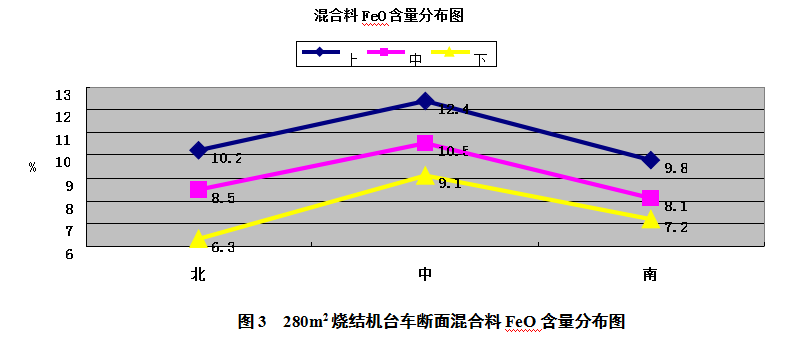

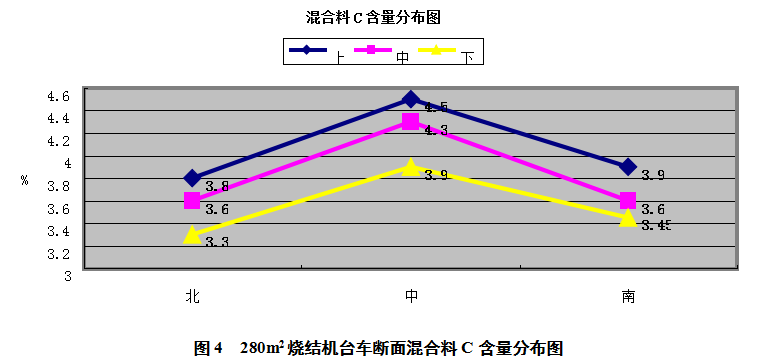

为了能更准确反映台车两侧与中间部位混合料差异,车间科室制定了详细的取样方案,包括取样工具的制作(斜勺)、取样部位(九辊下部)、取样分布点(表1)、取样粒度检测标准(120℃烘5分钟,再8mm、5mm、3mm、1mm、0.5mm振动筛筛两分钟)、化学样制样标准及参检元素等。最终得到混合料粒度分布情况见图1、图2,成分分布情况见图3、图4。

从图1-图2可以看出,南北两侧粒度较中部明显偏粗,其中南北侧较中部+3mm粒级含量高10-11%,南北侧较中部+8mm粒级含量高4-5%;从图3-图4可以看出,南北两侧FeO、C含量较中部明显偏低,其中FeO含量两侧较中部低1-2%,C含量两侧较中部低0.3-0.4%。主要是因为梭式布料器+混合料仓布料产生偏析,大粒物料向两侧滚落,细粒精粉及焦粉在台车边部分布偏低。

下图检测数据显示,沿台车截面,混合料横向偏析幅度大,反映在成分及粒度差异上,上述偏析进一步促进烧结边缘效应加剧。

2.2 台车断面烧结矿成分强度差异研究

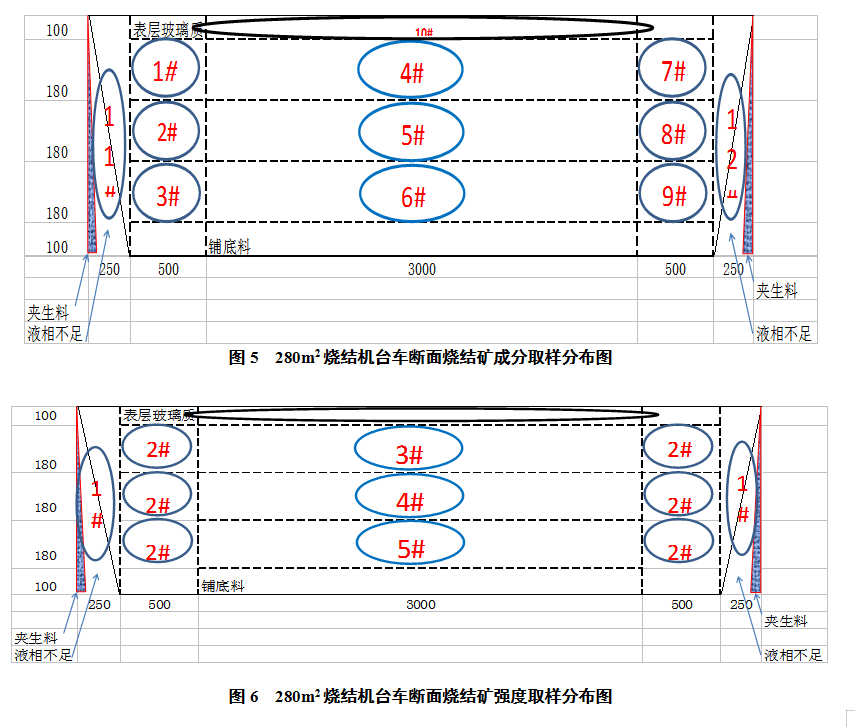

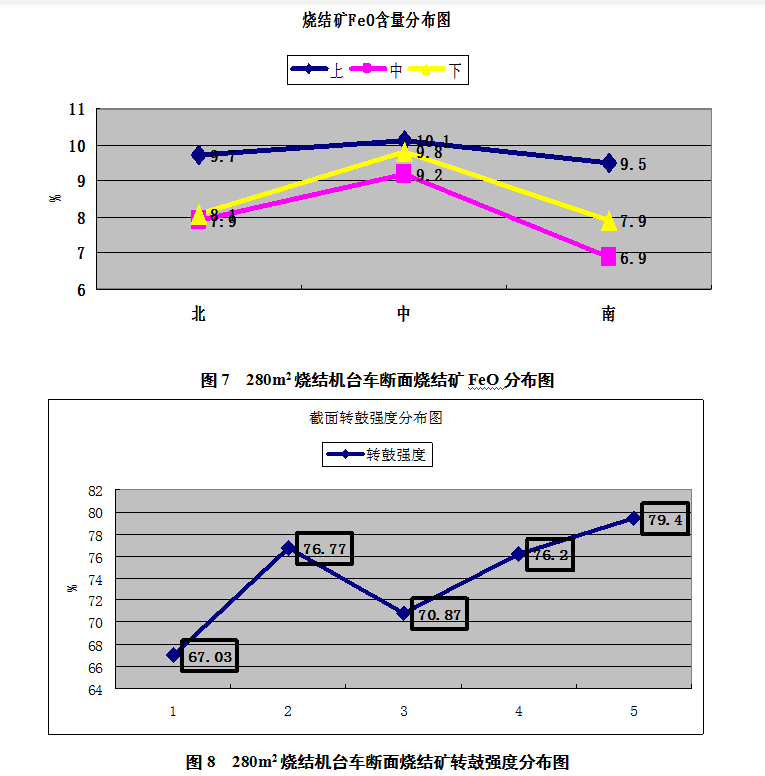

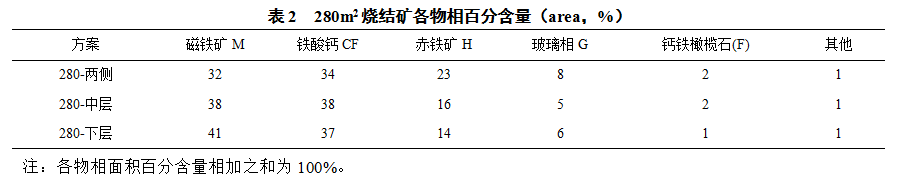

为了查看边缘效应对烧结矿质量的影响,在机尾17#风箱(终点位置)处吊台车,考虑本次检测数据的代表性及可分析性,将断面区域化学成分取样点分为12个区域,断面区域强度分成五个区域,具体各烧结机化学成分取样分布图(图5)、强度取样分布图(图6)如下。化学成分取样共12个,表层1个,两侧250mm以内各1个,中间部位9个。转鼓强度取样共5个,两侧250mm以内合并为1个样,两侧250-750mm合并为1个样,中部上中下层分成3个样,表层100mm烧结矿样大部分进入返矿,做转鼓不考虑入内。烧结矿断面取样成分分布情况见图7,强度分布情况见图8。

从图9-图10可以看出,两侧烧结矿FeO含量较中部偏低,各区域转鼓强度5#>2#>4#>3#>1#,即:南北两侧边部强度最差,下层强度最好。主要是因为由于边缘效应严重,边部烧结料阻力小,风速快,熔剂分解出的CaO矿化不充分,残留在烧结矿中遇水消化膨胀自然粉化;同时边部烧结料垂直烧结速度快,高温保持时间短,结晶不充分,产生玻璃相,固结块少,强度差[1]。

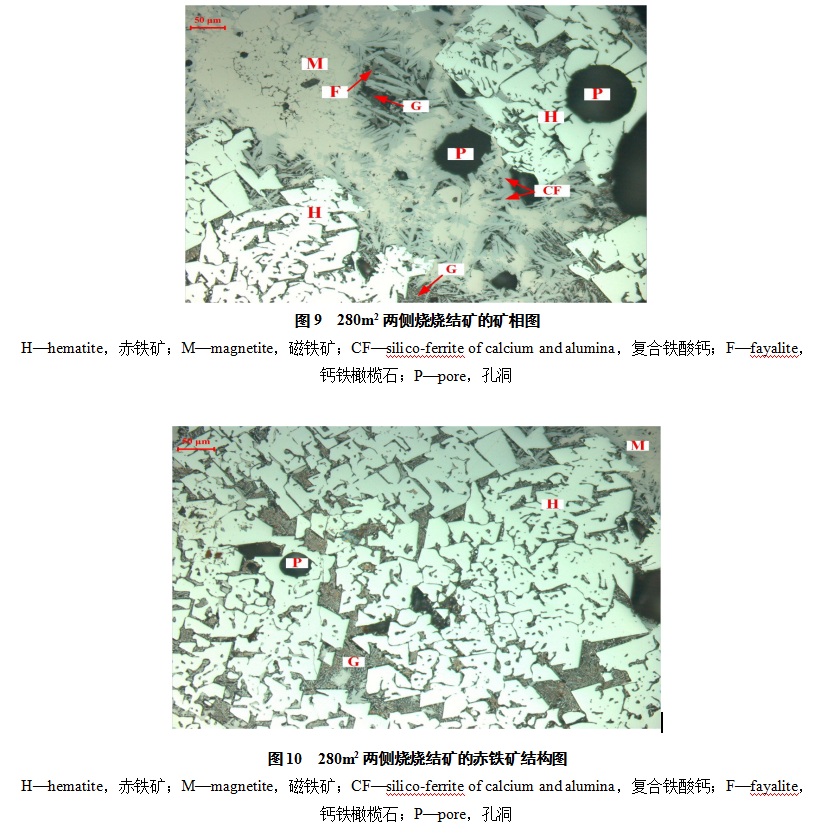

2.3 台车断面烧结矿矿相差异研究

通过采用Image-Pro Plus 6.0 图像分析软件对烧结矿显微照片进行统计分析,所得各矿物的含量如表2所示。由表2可知,280m2两侧烧结矿磁铁矿含量32%左右,铁酸钙含量34%,赤铁矿23%,玻璃相8%,钙铁橄榄石2%,其他1%左右;中层磁铁矿含量38%左右,铁酸钙含量38%,赤铁矿16%,玻璃相5%,钙铁橄榄石2%,其他1%左右;下层磁铁矿含量41%左右,铁酸钙含量37%,赤铁矿14%,玻璃相6%,钙铁橄榄石1%,其他1%左右。大致看来,随着料层从两侧到中部再到下部,烧结矿中磁铁矿含量逐渐增多,而赤铁矿含量降低,铁酸钙含量升高。

280m2两侧烧结矿矿相图如图9所示。由图9可知,该烧结矿中原生赤铁,次生赤铁矿,钙铁橄榄石、铁酸钙、磁铁矿以及玻璃相共生。

结合图10赤铁矿的微观结构可知,280m2两侧烧结矿赤铁矿较多呈现骸晶状,可能在烧结料层两层冷却速度过快,赤铁矿从熔体中析出速度加快,导致其结晶不充分,发育不完善。

结合1-3研究分析,我厂280m2烧结机边缘效应严重,表现为两侧粒度粗,垂直烧结速度过快,两侧生成的烧结矿铁酸钙含量低、玻璃质含量高,烧结矿强度差,已成为制约280m2烧结机烧结矿强度进一步提升的短板。

3 采取应对措施

3.1 混合料仓梭式皮带调整

二烧布料方式为梭式皮带+圆辊+九辊布料器进行布料,原有的梭式小车来回落料点只能达到混合料仓宽度的2/3。极易在混合料仓中部形成堆尖,在偏析作用下大颗粒物料向混合料仓两侧滚动,最终下落到台车两侧,造成两侧混合料粒度在台车上方形成两侧粗,中间细的状况,加剧了边缘效应。针对此种现象,280m2烧结机采取了以下几种措施:①优化梭式布料器下料口挡板;②调整梭式布料器行程及停留时间;③混合料仓仓位调整。

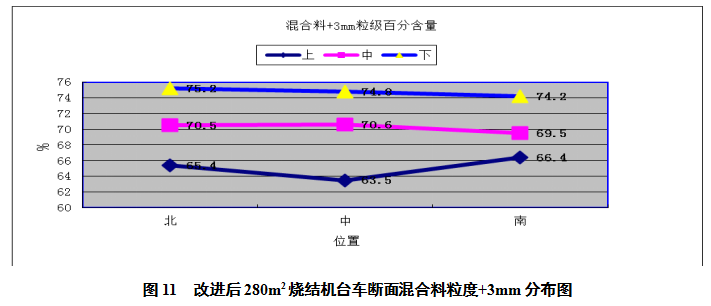

通过对梭式小车及料仓料位调整,九辊下部混合料粒度分布更加均匀(见图11),+3mm混合料偏差只有2-3%,混合料的粒度偏析问题得到很好的解决。

3.2 料仓下料及压料板改造

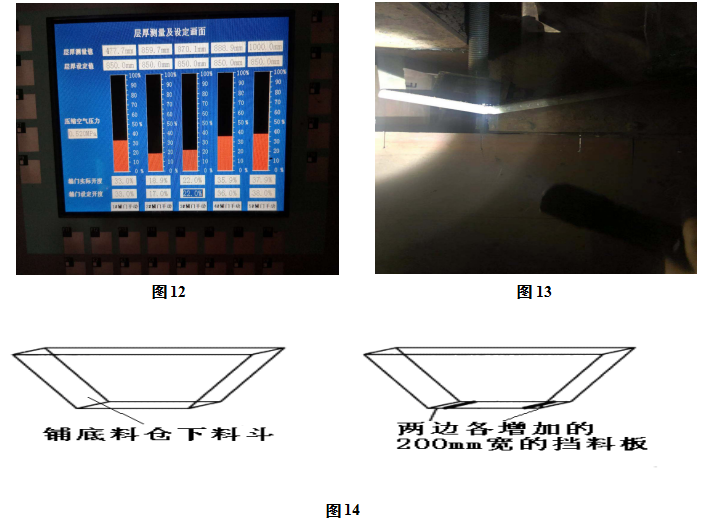

靠烧结台车墙板两侧由于混合料填充密度不大,物料松散孔隙率大,造成边缘气流增大形成边缘效应。因此要加大边缘混合料填充密度,增加边缘气流阻力,采取了以下措施:①引入一套先进的自动布料系统,通过调整每块合页门开度来控制不同位置的料层厚度,保证在台车宽度方向上的料层厚度能够满足工艺控制的要求(如图12)。②另一方面增加靠烧结台车墙板两侧压料力度,并对压料板不断升级改造(如图13)。③降低台车两侧的铺底料厚度,在铺底料仓下料斗两侧各安装一块封堵钢板,减少两侧的铺底料量。如图14。

3.3 台车两侧风量控制

沿台车两侧的料层透气性好,通过台车两侧的风量增多,垂直烧结速度远超过台车中间部分,在两侧烧结过程完成后,继续通过两侧的风便成了漏风,既增加了工序能耗,又进一步降低中间部分的垂直烧结速度,影响烧结产量 ,为此,280m2烧结机采取了以下措施:①墙板加高至900mm,解决倒梯形布料缺陷(如图15),使料层厚度与墙板平齐,降低边缘漏风。②增加盲板炉篦条减少通过边缘的风量,降低两侧垂直烧结速度。③在风箱内部靠边缘部分安装挡风板。

3.4 加强台车本体设备管理

边缘效应产生的地方就在台车墙板位置,为此,我们对台车本体特别是墙板、防磨块等部位提出更高要求,并在管理上进行强化,落实职责,形成标准化文件。

4 实施效果

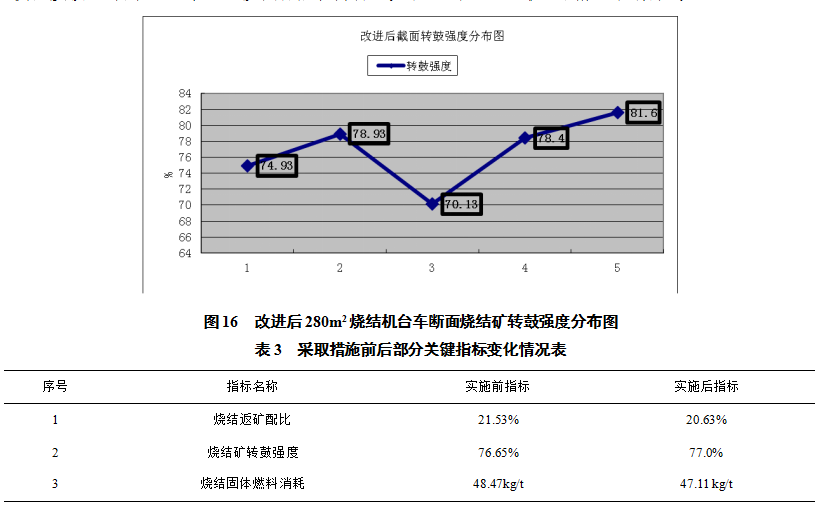

通过采取混合料仓梭式皮带调整、料仓下料及压料板改造、台车两侧风量控制、加强台车本体设备管理等措施,烧结边缘漏风大幅降低,烧结沿台车宽度方向更趋均匀,两侧烧结矿强度提高(两侧强度较上部高),返矿配比及固体燃耗降低(见表3、图16),促进高炉长周期稳顺。

5 结语

通过采取科学手段,对280m2烧结机边缘效应现状进行分析,快速找到加剧边缘效应关键因素,并迅速行动,进行一系列持续改进,其中包括梭式布料器行程及停留时间调整、布料方式及压料板改进、盲板炉条使用、铺底料仓两侧封堵、风箱两侧台车下部封堵钢板使用等,取得良好效果,边缘效应大幅降低,烧结关键指标不断改善,其中转鼓强度升高0.35%、返矿配比降低0.9%、固体燃耗降低1.36kg/t,为高炉的长周期稳顺创造了条件。

6 参考文献

[1] 彭志坚,汪志德.烧结机的边缘效应及应对措施[J].烧结球团,1995.5第三期.

(责任编辑:zgltw)