-

彭大安 杨霞军

(湖南华菱钢铁有限公司炼铁厂)

摘 要 针对高炉中修后复产不理想,炉墙频繁结厚,高炉指标差。为扭转这一被动局面,高炉急需改变思路,优化高炉操作及管理。达到让高炉长期稳顺和提高高炉技术经济指标的目的,为华菱涟钢高质量发展三年计划做出贡献。

关键词 高炉 技术优化 管理

1 前言

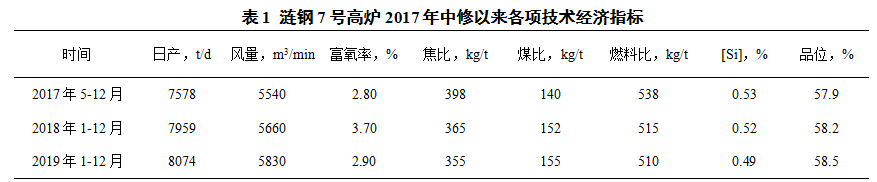

涟钢7号高炉(有效容积3200m3)于2009年10月7日建成投产, 高炉当时集成了并罐无料钟炉顶、薄炉衬全冷却壁结构、联合软水密闭循环冷却系统、炉前全液压设备、烧结矿分级入炉等先进技术及设备。2013 年开始炉况顺行程度变差,出现周期性波动,主要症状是结厚,且主要集中在冬季,高炉产量大幅降低、而且消耗高。由于处理结厚,洗炉,冷却壁破损严重,也加重了炉墙结厚的发生。2017年3月30日停炉中修,更换破损严重的8、9、10段铸铁冷却壁。4月15日复产后,炉况顺行程度还是不理想,炉墙频繁结厚。2017年下半年以来7号高炉大胆创新,开拓思路,通过加强原燃料管理,优化高炉操作,优化布料提高煤气利用,加强炉型控制,规范设备巡检制度,加强渣铁管理等措施。日产量由7500t提升到8000吨以上,燃料比从550kg/t降低到目前500kg/t,从而大幅降低冶炼成本,为华菱涟钢高质量发展三年计划做出重大贡献。炉前炉内实行标准化操作,高度重视炉型的管理,强化炉前渣铁的组织等措施降低能耗,2018 年以来实现高产低耗取得重大突破。7号高炉近三年指标变化如表1所示。

2 加强原燃料管理,保证高炉顺行

原燃料的波动影响到炉况顺行及煤气利用变化,因此加强原燃料管理是降低消耗的重要措施。通过优化炉料结构和加强原燃料管理,着重从以下几个方面优化原燃料管理,来改善了原燃料质量,首先是加强原燃料筛分管理,矿筛筛速控制在 3.5t/min,焦炭筛速控制在1.5 t/min长期跟踪和记录筛面的使用情况和 更换情况,制订相应的筛分管理制度,要求槽下岗位加强对筛面的巡查力度,发现堵筛现象及时处理,提高筛分效果防止粉料入炉。做好炉料的 稳定供应,高炉原燃料维持满仓运行,减少粉化。其次是炉内班通过检化验系统了解烧结矿焦炭和烧结矿成分和性能波动情况,发现异常及时反馈;每班到槽下取实物样来了解原料变化情况,及时采取应对措施最大限度减少原料对高炉的影响。最后是稳定配矿,保证85%熟料比,保证矿种稳定性,减少杂矿品种的使用。

3 优化操作制度,改善高炉指标

长期稳定的合理的煤气流分布是高炉炉型稳定、高产低耗的基础。 摸索合理的气流控制,优化高炉边缘气流,追求气流在炉内径向分布的均衡。7号高炉在操作制度方面做了一些积极的改进。

针对7号高炉中心气流稳定性差、边缘气流不均匀,难以长期稳定的状态。高炉利用定期检修机会把进风面积由0.4031m2 缩为0.3967m2 ,鼓风动能提高到了 13000 kg.m/s ,实际风速 245 m/s以上,让高炉的气流更加稳定。产量也得到更大的释放。下部调整到位后,就是通过调整上部矩阵来让高炉发挥更大潜力,取得更优指标,找一个适合7号高炉的基本上部矩阵制度,在实际 生产中根据外部条件变化,在基础矩阵上加以微调。日常工艺管理主要体现在炉型管理上,在为解决炉墙粘结的过程中总结以往多次处理炉墙粘结的经验,7号高炉总结出一套预防粘结和处理炉墙粘结初中期的方法。首先中心要能吹透,中心吹透,边缘才能稳定,边缘气流不稳也容易出现局部粘结。其次保持8-10段冷却壁渣皮相对活跃。最后就是出现粘接趋势及时调整,通过布料角度内外小幅搓动或者加减中心焦比例,利用边缘气流的变化,在渣皮粘结初期就解决掉,以免粘结严重使用大动作处理影响高炉指标。7号高炉通过这些手段一改以往容易粘结的毛病。自2018年1月以来高炉没有出现粘接,保持了炉况的长期持续稳定。

热制度及造渣制度的不稳定都会影响到软融带的高低,在软融带上下移 动的过程中极易造成渣皮厚度的变化,继而会形成结厚破坏炉况,因此在 操作上我们还是要坚持勤观察、勤分析、勤调剂的原则,力求热制度和造 渣制度的稳定。为避免炉温大起大落而影响渣皮的稳定性从而影响炉型, 7号高炉对炉内班日常操作制定严格的工艺标准:生铁[Si] : 0.40-0.50%, 炉渣碱度:1.15 ~ 1.25,物理热>1500℃。

4 加强设备管理,设备零影响

7号高炉车间严格以设备运行绩效为导向,以设备零故障为抓手,确保设备对生产的零影响。通过设备维修承包等措施提升点检、维修人员的主动 积极性。严格执行“谁承包、谁负责”管理要求,引导专业技术人员、维修队伍贴近现场,以排查设备隐患及设备问题为导向,全力确保设备稳顺运行。2018年至今高炉设备连续多月零故障,确保了生产连续稳顺,对生产实现了零影响。以炉顶、炉前、槽上槽下、热风炉、渣处理各区域负责人和专职点检为 主体,车间每周实施2次周检,由工艺、设备主任分组带队,对本车间范围内设备及现场实施周检,对不符合现场安全、设备、生产、现场5S的问 题进行排查,按PDCA循环要求整改,并落实考核。

通过车间维保队伍的共同努力,高炉设备及生产均取得了可喜成绩。2018年以来,设备作业率稳步提升,故障率大幅度下降,为高炉长周期稳顺奠定了基础。

5 改善炉前操作,紧抓四大指标

在高冶炼强度的高炉生产时,炉前工作能否有效高效,是否及时出尽渣铁对高炉有着致命影响。渣铁出不好时导致高炉风量不稳,风量的大幅波动必然导致炉缸初始煤气流的分布失常,所有高炉的节奏全部打乱。一旦打乱了高炉气流,这个气流的恢复过程就比炉前恢复难多了。所以尽可能稳定炉前,不让炉前影响高炉气流的稳定。因此,建立规范的炉前出渣出铁管理制度,是高炉稳定顺行的 重要保证,炉前管理措施:

(1)加强炉前设备点检,出铁前、出铁过程中、堵口前对炉前液压站、 炮、开口机等设备都要进行检查,避免因设备故障导致憋炉或减风。

(2)严格控制打泥量,根据冶炼强度控制打泥量在20 ~30s,铁口深度控 制 3400-3600mm。

(3)均匀组织出铁。开铁口时间间隔10~15min,铁水流速6~7t/min,日常使用60mm钻头,根据铁水流速适当调整钻头直径57mm或者 65mm,见渣时间W40 min,确保出铁时间120-150min。

(4)炉前岗位施行设备和操作对口交接制度。

(5)形成了炉前四大指标考核制度。包括开口时间,见渣率,铁口合格率,全风堵口率四大指标必须大于90%以上。

6 总结

通过多项措施的实施,7号高炉克服炉墙易粘结的特点,实现自2018年1月起连续18个月的稳顺生产,煤气利用由46%提高到50%,在炉役后期稳定在2.5t/(m3·d)以上的利用系数,燃料消耗水平下降到510kg/t以内,实现良好的技术经济指标,产量和消耗水平进入全国同类型高炉先进行列。

(责任编辑:zgltw)