-

郭 亮 钟再全

(湖南省华菱涟源钢铁集团有限公司炼铁厂)

摘 要 本文介绍了涟钢烧结矿碱度稳定率水平情况,并结合涟钢的生产实际,采取了严把原料质量关、改进混匀料制备技术、配料稳定性攻关、烧结配料精细化调整以及烧结矿取制样改进等生产攻关措施,烧结矿碱度稳定率(±0.1)提高了约8.5%。

关键词 烧结 配料 碱度 稳定率 混匀料

1 前言

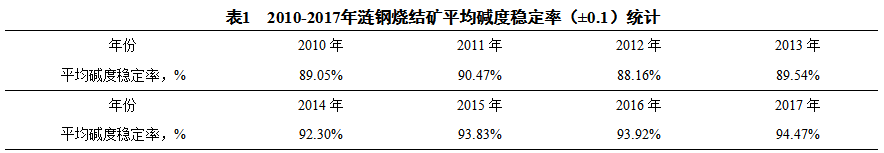

烧结矿碱度的稳定性对高炉生产至关重要。碱度的波动会引起高炉炉温和造渣制度的波动,严重时甚至会导致高炉悬料或崩料[1],最终导致焦比升高,铁产量降低。所以为了稳顺高炉生产,保证炉况的长期顺行,提高烧结矿碱度稳定率势在必行。表1为2010年以来,涟钢烧结矿年平均碱度稳定率的情况,和行业先进企业相比还存在一定差距。

2 提高烧结矿碱度稳定率的措施

2.1 严把原料进厂关,稳定原料成分

烧结原料包括含铁物料、熔剂、燃料三大类,这些物料的粒度、化学成分的稳定直接关系到烧结矿中CaO和SiO2的稳定,对烧结矿碱度的稳定造成直接的影响,因而抓好烧结原料的质量,是稳定烧结矿碱度的前提条件。涟钢炼铁厂采取了以下措施来确保入厂原料质量的稳定:

(1)完善原材料采购技术协议,不再片面的追求有益成分的高含量或者极限控制有害成分;加入按质论价条款,在能满足工艺生产的前提下,更加注重原料成分的稳定性。

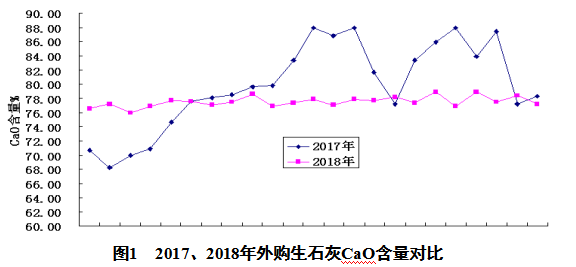

以外购生石灰采购为例。2017年采购条款规定外购生石灰CaO含量越高、SiO2含量越低时价格越高,一些供应商为了追求最大经济效益,忽视了质量的稳定性,给烧结生产稳顺带来了不利的影响;通过完善采购协议,2018年外购生石灰成分稳定性得到大幅提升,见图1。

(2)建立原料入厂使用三级检测机制。原料进厂之前,公司相关部门会提前反馈该批次物料的港口检测结果;进厂之后,质量部取样班在使用前会核实该批次物料成分;使用过程中,铁厂会定期抽查物料成分;在整个原料进厂流程中做到了预知预控,规范使用。

2.2 改进混匀料制备技术

涟钢采购的含铁原料种类繁多,成分差异大,通过一系列管理和技术改进,混匀料成分稳定性得到提升,为烧结矿碱度的稳定打下了坚实基础。以下是涟钢改进混匀料制备的一些措施:

(1)一次料场改“人”字堆料法为“众”字堆料法。

根据传统工艺,一次料场的堆料一般是采取“人”字堆料法进行堆料,此种堆料法存在偏析大的缺点;尤其是针对FMG、巴西南部粉等粒度偏粗的物料来说,这种缺点尤为明显。

针对这种情况,我厂一次料场堆料采取了改“人”字法为“众”字法的方式,实现了进厂原料预混匀,又减少了粒度的偏析。

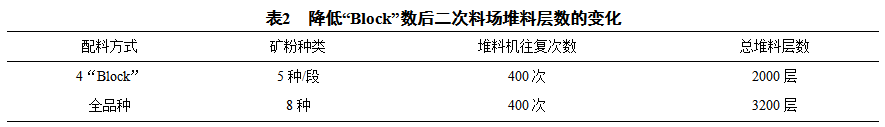

(2)二次料场改4“Block”等硅配料为全品种配料。

由于传统的4“Block”等硅配料关注的重点是每段的硅含量一致,对其它元素的成分稳定性很难兼顾。从2016年下半年开始,涟钢通过逐步减少配料品种,提高堆取料机作业效率,配料的段数由4“Block”逐步减少到3“Block”、2“Block”,最终在2017年下半年实现了料场全品种配料。混匀料造堆的堆料层数得到明显提高,见下表2。

(3)通过对物料粒度及偏析性能的研究,摸索出了在不同堆料层数时采取不同配重进行配料的“变流量”配料模式,保证料堆每一层的厚度都基本一致,降低了料堆整体的粒度偏析,使得料堆成分更加均匀,提升了混匀料硅稳定率水平。

(4)提高混匀料堆的造堆量,将混匀料的换堆周期从4天延长至7天,减少了换堆次数,减轻了端部料带来的不利影响。

(5)控制混匀料堆SiO2含量变化范围,避免换堆前后因混匀料SiO2含量变化过大,烧结配料调整造成的波动,保证换堆过程平稳过渡。

(6)对铁品位和硅含量相差比较大的物料,严格控制其使用比例,避免高硅和低硅矿粉混不匀带来的烧结矿硅含量的大幅波动。

(7)控制铁矿粉+8mm粒级比例,避免混匀造堆时大颗粒矿粉的偏析以及烧结过程中未熔矿粉颗粒在烧结矿破碎制样过程中造成的干扰。

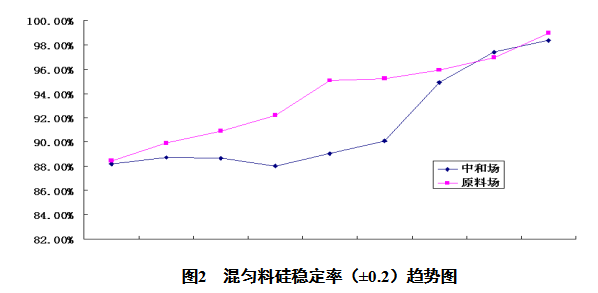

通过以上混匀料造堆攻关措施,2018年涟钢料场混匀料硅稳定率水平较历史提升了10%以上,见图2。

2.3 配料稳定性攻关

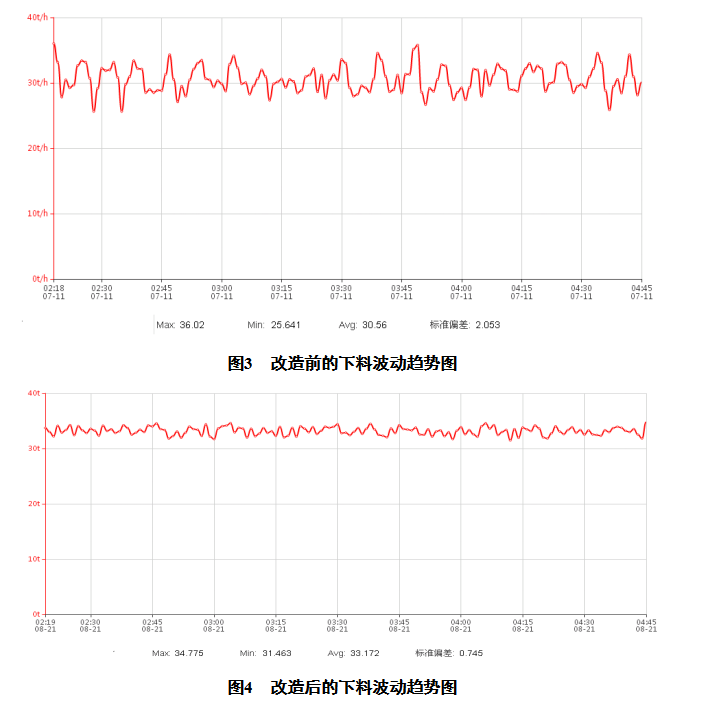

涟钢烧结含铁原料的配料模式是采取圆盘给料机加电子皮带秤的双变频模式,生熔剂、燃料和返矿采用拖拉式电子皮带秤的方式配料,生石灰及粉尘采用星型卸灰阀和电子皮带秤双变频模式配料。由于参数不匹配,配料圆盘下料口不能灵活可调,电子皮带秤上料条不规整等原因,2017年8月份以前,采取圆盘加电子皮带秤给料模式的料仓下料最高瞬时波动能够达到±20t/h,采用拖拉式皮带给料模式的料仓下料波动也达到了±4t/h。

通过学习同行业先进企业的做法,结合当前的现状,涟钢采取重量配料法结合体积配料法的指导思想对配料室下料进行了改造。在提升配料室下料稳定性方面,主要采取了以下措施:

(1)对料仓、圆盘下料口和归料板进行改进,使物料在电子皮带秤上形成均匀的料柱;提高出料口瞬时下料的稳定性,减少电子皮带秤工作面上物料量波动。

(2)优化圆盘转速和电子皮带秤速度的配合比,使电子皮带秤和圆盘在其最佳的称量范围内进行工作,避免速度过高或者过低带来的称量误差。

(3)对生石灰仓顶除尘设备进行改造,确保呼吸阀、除尘布袋畅通,使仓体内外气压平衡,尤其是罐车输灰时的气压平稳,不造成“憋仓”影响下料稳定。

(4)优化生石灰仓自动振打程序,每5分钟振打3秒,降低“挂料”的频次。

(5)严格控制生石灰和粉尘等物料的仓位,避免低料位出现下料波动的情况。

(6)建立仓秤校验系统,当仓秤下料曲线出现偏差时及时报警提醒。

在采取这些攻关措施以后,采取圆盘加电子皮带秤给料模式的料仓下料最高瞬时波动降低到了±3t/h,采用拖拉式皮带给料模式的料仓下料波动也控制在±0.5t/h范围内。配料室料仓下料标准偏差明显降低,见图3和图4的某品种铁矿粉改造前后下料曲线记录。

2.4 烧结配料精细化调整

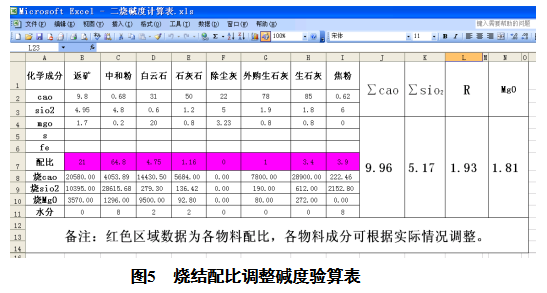

当原料成分发生变化或者配料设备发生故障,导致配料准确性发生偏差时,人工干预调整可以作为补救手段。如何准确快速的重新建立起配料平衡,缩短波动时间就显得尤为重要。涟钢烧结车间通过管理模式调整、技术培训等措施,逐步提高了烧结配料精细化调整程度:

(1)针对带班工长、主控室操作人员进行烧结配料计算相关知识培训,提高其配料调整水平。

(2)下放配料调整的权限。给带班工长、主控室操作人员一定的配比调整权限,烧结技术员进行指导监督,鼓励操作人员及时进行微调整,确保烧结矿碱度按中线控制。

(3)细化各物料调整生效时间,严格按照时间节点,通过先大幅调整,然后回调,兼顾返矿影响的操作模式进行配料调整[2],缩短调整周期。

(4)利用Excel表格进行验算,提高调整精确度,图5为样表。

2.5 烧结矿取制样改进

涟钢原烧结矿取制样系统为半自动系统,烧结矿取样筛分是自动控制,每2小时取一次样,人工破碎、磨样。由于取样量大,人工劳动强度高,取样频次低,每2小时取一次样作为该批次烧结矿检测结果,代表性不高。

通过对自动取样机取料斗进行改造,降低取样量,修改取样时间,每隔1小时取一个子样品,每4个样品作为一个检测批次,提高了取样的代表性。

同时将人工破碎、磨样改为全自动,减少人工干预;并严格按照标准控制初破碎和细破碎的粒度,保证磨样的粒度符合要求。

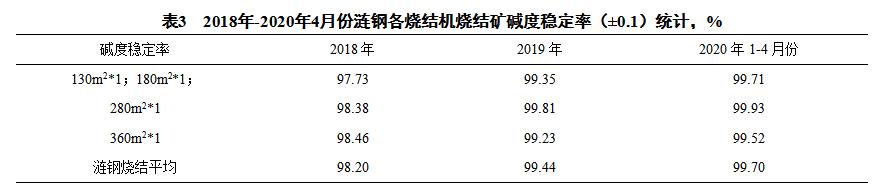

3 效果

2018年以来,通过以上稳定进厂原料成分、改进混匀料制备技术、配料稳定性攻关、烧结配料精细化调整、烧结矿取制样改进等一系列措施,烧结矿碱度稳定率实现了稳步提升,具体指标见表3。

4 结语

(1)通过稳定进厂原料的成分,改进混匀料制备技术,2018年以来涟钢料场混匀料硅稳定率水平较历史提升了10%以上。

(2)通过稳定生石灰质量,提高配料稳定性以及烧结配料精细化调整等手段,2018年以来涟钢烧结矿碱度稳定率提高了8.5%以上。

(3)通过烧结矿取制样改进,提高了涟钢烧结矿取样的代表性,减少了人工干预出现异常样的频次。

5 参考文献

[1] 傅菊英,姜涛,朱德庆. 烧结球团学[M].1996:175-176.

[2] 王艺慈. 烧结球团500问[M].2010:42-44.

(责任编辑:zgltw)