-

李 杨 王德军 赵 晗 高哲龙 宋小龙

(通化钢铁公司炼铁事业部)

摘 要 2012年3月通钢炼铁事业部1号高炉炉缸水温差升高,事业部通过制定护炉措施,调整炉内参数,加强水系统管理,实现1号高炉炉役末期稳产低耗,2012年1-8月较2011年创效660万元。

关键词 末期 稳产 实践

近几年国内高炉炉缸烧穿事故频发,给企业带来巨大的经济和生命财产损失,钢铁企业对末期高炉安全生产尤为重视,通钢炼铁事业部1号高炉炉容810m3,于2004年12月20日投产运行,1号高炉自开炉以来,炉况长期稳定顺行,生铁产量一直在超设计能力运行,进入2011年,炉缸容铁量明显增加,高炉日产量从以前的2300吨达到2450吨,从单位炉容出铁量计算高炉已经进入末期,同时炉缸炉皮开裂严重,炉缸炉皮共有四处开裂,铁口下方开裂最严重(长2000mm、裂缝宽度6-20mm),炉缸炉皮共有四处开裂,铁口下方开裂最严重(长2000mm、裂缝宽度6-20mm),2011年8月开始入炉钛矿进行护炉,生铁含Si量也适当提高,根据以往通钢炼铁事业部末期高炉生产情况看,末期高炉产量下降、指标滑坡、生铁成本增加,随着近几年的技术进步,炼铁事业部决定对1号高炉进行攻关,实现末期高炉不减产、能耗不增加。

1 总体思路

(1)炉缸侵蚀严重的部位主要是陶瓷杯底上下500mm位置,所对应的是炉缸冷却壁2层冷却壁,在炉缸此部位增加临时热电偶以及流量计,制定炉缸热流强度控制参数,重点监测;

(2)将风口的长度适当加长,保护炉腹以上冷却壁,保持炉缸活跃,改善中心死料柱的透液性以及降低铁水环流的不利影响;

(3)降低冶炼强度,优化装料制度,提高煤气利用,确保产量不减少;

(4)严格控制生铁含[Si]0.45—0.55%、生铁含[S]小于0.03%,减小高硫铁对炉缸的冲刷;

(5)继续加入钒钛矿进行护炉,确保铁中的[Ti]含量在0.12%左右,保证护炉效果;

(6)对热流强度偏高的部位,改工业高压水,增加冷却强度;

(7)加大看水工的管理工作。

2 技术方案

2.1 1号高炉现状分析

2.1.1 高炉本体冷却壁分布情况

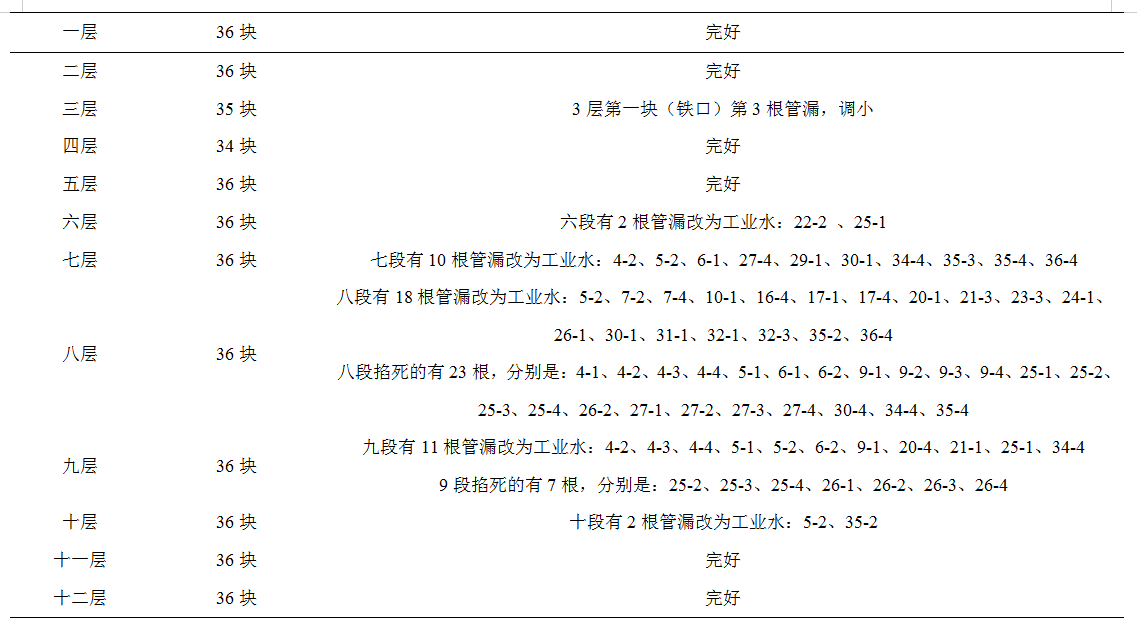

1号高炉采用软水闭路循环冷却,冷却壁共12层,每层36块,每块4根管(四进四出),每根管是下进上出,从1层串连至12层,其中1-5层是光板冷却壁、6-7层是双层冷却壁、8-9层是镶砖冷却壁、10-12层是带额头的镶砖冷却壁(10-12层冷却壁额头冷却采用工业高压水冷却)。

2.1.2 冷却壁破损情况

目前冷却壁破损主要集中在炉腹、炉腰以及炉身下部,冷却壁的破损逐渐增多,截至到2011年8月,改工业水的冷却壁水管有43根,掐断供水的水管有30根。掐断供水冷却壁部位的炉皮多次出现过烧红现象,附近冷却壁管根经常出现穿煤气和穿火现象。现在炉皮打水范围已经超过圆周的三分之二,炉本体水蒸汽很大,炉皮点检与冷却壁查水非常困难。另外炉皮打水向下流到炉底大水槽里,风口平台到处是水,点检风口非常困难。

2.1.3 炉缸工作情况

(1)1号高炉炉缸侧壁原设计没有测温电偶,炉缸冷却水没有测温装置,无法监控炉缸工作情况。

(2)炉缸炉皮有多处开裂,近期有加剧的趋势,现炉缸共有4条竖向裂纹:

①铁口下方炉皮开裂2米,宽度5-20mm,虽然补焊加固但漏煤气仍然很严重;

②1段15块下方炉皮开裂0.3米;

③1段15块第二、三根水管之间炉皮开裂2米,宽度5-7mm;

④1段6块炉皮开裂0.4米;

⑤炉缸铁口冷却壁3段1块第3根管,在2010年9月8日发现轻微漏水,2011年10月8日发现漏水加大,目前已经调小。

2.2 措施实施

(1)在1号高炉1-3层冷却壁水管上安装测温电偶、流量计,制定热流强度、水温差控制标准,通过水温差及流量在线测量炉缸热流强度对其监控。

(2)对热流强度高的水管,改高压工业水,增加冷却强度。

(a)2层31块第1根水温差3月26-27日由0.5℃逐渐上到0.8℃,3月29日由软水改为高压水冷却,水温差逐渐降低到0.3℃以下。

(b)4月7日-11日2层22块第1根水温差由0.5℃逐渐上到0.65℃,4月12日改为高压水冷却,水温差降到0.45℃。

(c)4月23日将2层13块第3根,2层15块第1根,2层18块第3根改为高压工业水,水温差下到0.3℃以下。

(d)2层2块第1根水温差持续在0.5-0.6℃,热流强度达到19000 kcal/㎡.h,4月26日改为高压工业水冷却,水温差降至0.3-0.4℃。

(3)针对局部热流强度长期偏高部位,采取堵风口,控制冶炼强度。

4月12日2层22块第1根改为高压水冷却,水温差降到0.45℃,到4月19日升高到0.65℃、热流强度达到23000 kcal/㎡.h。4月20日休风堵该部位上方的11#风口,同时降低冶炼强度,限产到2150吨/天。22日开始水温差降到0.1-0.2℃,23日开11#风口,产量控制在2200-2250吨。

(4)增加入炉钛矿数量,铁水中含钛提高到0.12-0.15%。

4月18日钛球数量从200 kg/批加至300kg/批,4月19日加至400kg/批。

(5)优化高炉操作制度,确保高炉长期稳定顺行

(a)调整装料制度,坚持“发展两道煤气流,以中心为主,同时兼顾边缘”的操作思想。

由于炉腹以上冷却壁破损以及冷却壁的慢性渗水,造成炉型不规则,上部煤气流的分布难以控制,对装料制度进行调整。

(b)下部调剂方面,重视炉缸工作活跃

由于1号高炉炉腹、炉腰以及炉身下部冷却壁破损,向炉缸漏水难以消除,在加上入炉钛矿,以及个别时段堵风口等因素,不利于炉缸活跃。

①适当加长风口长度。

1#、2#、5#、16#、18#风口长度从450mm增加到480mm。

②为了保证炉缸中心活跃,风速控制在150-160m/s。

③强化炉外出铁组织工作,及时排净渣铁。

④日常操作严格按照操作方针操作,杜绝炉内出现难行、炉凉等特殊炉况发生。

3 主要技术创新点

(1)制定1号高炉炉缸热流强度、水温差控制标准

(a)热流强度控制标准

①小于等于8000 kcal /m2·h,为安全范围;

②8000-12000 kcal /m2·h,重点监测,有变化及时汇报;

③12000-16000 kcal /m2·h,特殊监护,并汇报到部门;

④大于等于16000 kcal /m2·h,事故值,通知作业区和部门,休风堵风口或凉炉。

(2)对损坏的冷却水管进行串管恢复。

(3)装料制度进行调整,实现了发展中心,稳定边缘的气流分布,同时煤气利用得到改善,炉况稳定性加强。

2011年1号高炉料制以C366303282↓O344333322↓为主,煤气中CO2在18.5%左右,十字测温边缘温度在200度、中心温度450度,炉内煤气利用较差,但高炉顺行较好,冶炼强度高、产量高,缺点是燃料比偏高、冷却壁破损加剧,从2011年后期,对炉内煤气流分布开始调整,确定以发展中心稳定边缘的气流为调整方向,到2012年1月料制逐渐过渡到C363342322274↓O362343324↓,炉况顺行良好,十字测温中心温度从450度提高到600度、边缘温度从220度降低到120度左右,煤气中的CO2值由18.5%提高到19.5%左右,煤气利用得到改善。

4 指标完成情况

2011年高炉利用系数:2.753 t/(m3·d)、喷煤比:127.8kg/t、焦比:400.4 kg/t、燃料比558.48kg/t。

2012年1-8月高炉利用系数:2.693t/m3.d、喷煤比:143.12kg/t、焦比:368.65 kg/t、燃料比557.61kg/t。

2012年1-8月高炉利用系数较2011年略有下降,燃料比降低0.87 kg/t,焦比下降31.75kg/t,煤比提高15.32kg/t,因煤比提高2012年1-8月较2011年创效660.31万元,实现了末期高炉不减产、能耗不增加。

(责任编辑:zgltw)