-

李 杨 王德军 赵 晗 高哲龙 宋小龙

(通化钢铁公司炼铁事业部)

摘 要 1号高炉采用了炉缸填充枕木方式开炉,开炉后5天顺利达产。本次1号高炉开炉, 从烘炉、试车、试漏、试压、装料、炉顶料面测试直至开炉、达产,做到了安全、有序、科学、高效,高炉利用系数在4天后达到了设计水平。

关键词 高炉 大修 扩容改造 达产

1 概述

通钢1号高炉于2004年12月20日建成投产,高炉设计炉容为810m3,为适应全国高炉大型化改造的发展趋势,2012年8月28日1号高炉停炉进行第1次改造性大修,于2 0 13 年6月1 0日点火开炉。本次大修主要对高炉本体进行了改造,同时增加了1个出铁场。改造后高炉的有效容积为950m3,双铁口设计、18个风口。开炉过程中,按照确保安全、出铁顺畅、炉况顺行和快速转入正常生产的要求,对高炉风压、风量、装料制度等关键参数进行了准确的计算、验证,保证了开炉工作的圆满完成,并快速达产。

2 开炉前的准备工作

2.1 制订科学合理的开炉方案

在开炉的前一个月里,炼铁事业部以开炉安全顺利,尽快达产达效为此次开炉的指导思想,成立了以部长为组长、各主管部长为副组长、各专业科室科长及作业长任为组员的开炉领导小组,小组通过多次会议讨论,编写形成了《炼铁事业部1号高炉开炉方案》、《炼铁事业部1号高炉本体布袋除尘系统试压方案》、《炼铁事业部1号高炉热风炉试水方案》、《炼铁事业部1号高炉水冷系统试水方案》。

2.2 完善设备试运转

高炉炼铁是一个复杂的工艺过程,设备运行的稳定性也是高炉开炉能否成功的关键。把高炉设备试运转分为10个区域:原料系统、炉顶系统、热风炉系统、煤气处理系统、高炉本体系统、出铁场及炉前设备系统、渣处理系统、喷吹制粉系统、仪表计量系统、外围辅助系统。每个系统都设了负责人,按照开炉方案的要求,对高炉设备进行了充分的试运转,保障了高炉的顺利投产。

2.3 热风炉烘炉

1号高炉一共是4座顶燃式热风炉。本次大修热风炉系统没有进行大修, 烘炉主要目的是:a、驱赶砌体内自然凝结的水分;b使耐火砖均匀缓慢而又充分膨胀,避免砌体因热应力集中或晶格转变造成损坏;c、使热风炉内逐渐蓄积足够的热量,保证高炉烘炉和开炉所需风温。

此次热风炉烘炉先烘1#热风炉和3#热风炉,热风炉在常温下开始烘炉,升温速度为10℃/h至300℃时,时间20小时,300℃恒温25小时。300℃-600℃之间升温速度为10℃/h,时间30小时,600℃时恒温25小时,600℃-900℃之间以15℃/h升温,时间20小时,总计120小时,即热风炉烘炉共计5天时间。当拱顶温度升至900℃以上时封烘炉孔,改用烧嘴烘炉。通过调节煤气量于与空气量的配比,在保证废气温度不超过380℃前提下,使实际的拱顶温度曲线尽量接近既定的烘炉曲线。经过5天的连续烘烤最终达成了热风炉烘炉的目的,热风炉具备了正常烧炉条件,高炉送风前,具备900℃以上的风温条件。

2.4 高炉烘炉

此次高炉大修为扩容改造,炉缸直径由7000mm改为7360mm,炉腰直径由8000mm改为8600mm,死鉄层厚度由原来的900mm加厚至1500mm。高炉的烘炉目的是排净砖衬和砖缝灰浆中的水分,重点部位是炉底和炉缸,从而使整个炉体设备在烘炉过程中逐渐地加热到接近生产状态,避免生产后剧烈膨胀损坏设备。

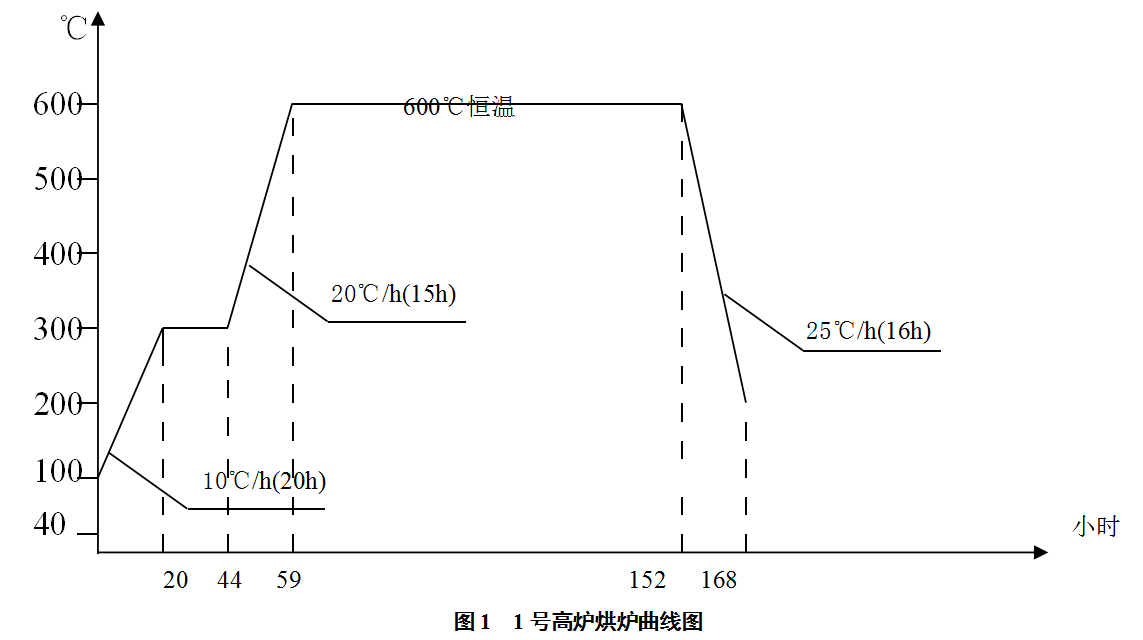

2013年5月31日高炉使用热风炉烘炉,烘炉曲线的温度控制以热风温度准,以风量为调剂手段,以炉顶温度相制约,按烘炉曲线进行烘炉。烘炉风量控制在500-1000m3/min,烘炉期间要求热风炉换炉风温波动不大于20℃,风压波动不大于10kKa。高炉烘炉到6月8日结束,共用时168h。高炉烘炉曲线如图1。

高炉凉炉至100℃左右临近冷风温度值时,组织高炉立即休风进行装料。

3 开炉料及开炉参数的选择

3.1 开炉料选择

本次开炉炉缸采用废旧枕木进行填充,炉缸底部枕木填充至风口下沿0.3m处。死铁层装枕木容积36m3,采取散装法,枕木通过辊道装入填充枕木数量为1000根。

开炉用炉料结构为废旧枕木、净焦、全烧结正常料、正常料。

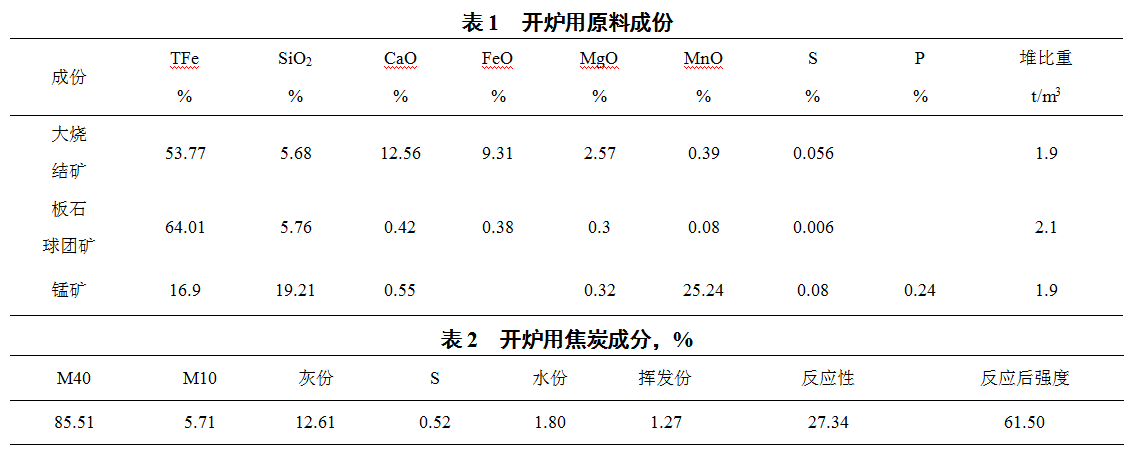

原燃料采用自产焦、大烧结矿、板石球团矿以及锰矿,原燃料成份见表1、表2。此次开炉配加了锰矿,以改善炉渣流动性,降低炉前的劳动强度。开炉料的主要参数:①全炉焦比2.70t/t,正常料焦比0.705t/t。②正常料炉渣碱度1.0。③焦批6000kg,正常料矿批13.35t,品位58%。

3.2 装料制度的选择

装料制度通过布料测试后确定为KK363343322183+PP362343324,料线1500mm。

3.3 送风制度的选择

送风风口14×φ115mm×450mm(1#、2#、4#、5#、6#、7#、9#、10#、12#、13#、14#、15#、17#、18#)其余4个风口用炮泥和轻质砖堵实,送风面积S=0.145m2,开炉送风风量1100-1150m3/min,标准风速130m/s。

4 开炉操作及快速达产

4.1 开炉操作

1号高炉于2013年6月10日6:06点火送风。采用14个风口送风(共18个风口),风量1100m3/min,风压125kPa,风温900℃。6:40 7#、8#风口点燃,至7:20 14个风口全部点燃,随着风口前焦炭的燃烧,炉料开始预热,9:00开始风量逐渐下降,风压逐渐升高,通过调整风压稳定在130kPa,风量500 m3/min, 12:20崩料一次,13:40开始正常下料,炉顶温度逐渐上升,煤气中H2<3%,O2<0.6%,煤气爆发实验合格。16:10引煤气。16:50铁口见渣堵铁口。22:00高炉出第一次铁,铁量约20吨,生铁含硅量为6.67%,S含量为0.015%。渣铁物理热充沛,流动性良好,开炉成功。

4.2 快速达产过程

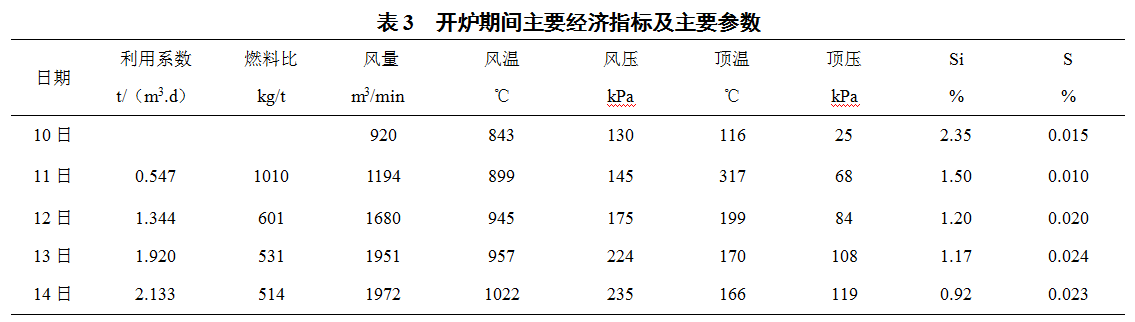

通过增加送风面积,增加风量,合理控制煤气流以及快速增加负荷、降低焦比等措施,送风后3天内风口全开,风量加到1972m3/min。至6月14日利用系数达到了2.133 t/(m3·d),顺利实现了快速达产(见表3)。

开炉及达产期间操作制度调整如下:

(1)送风制度的调整

随着渣铁的正常排放,6月11日7:15开第一个12#风口、8:20开3#风口,6月12日15:40开15#风口、17:50开6#风口,炉内按计划加风。至6月13日1:00风量加至1883m3/min,风压209 kPa,顶压90 kPa,3:00开始喷煤,16:00投TRT,14日0:00风量加至2000m3/min,风压226 kPa,顶压120 kPa,炉内各项参数基本恢复正常。

(2)热制度的调整

由于开炉前期炉温较高,铁水粘度高,高炉温不利于渣铁分离,同时给炉前工作带来极大难度。开炉前六次铁生铁含硅量依次为:6.67%、5.97%、5.97%、5.72%、5.95%、5.42%,炉温较开炉方案中拟定的炉温偏高,11日零点班开始增加矿石批重,加重焦炭负荷,焦炭负荷从2.34t/t调整到2.98t/t,至6月13日焦炭负荷增加至3.75t/t,[Si]降至1.0%,炉缸的工作状态改善,高炉稳定顺行。

5 结语

此次开炉比较顺利,各项技术经济指标也达到了较好水平,总结主要有以下几点:

(1)开炉料的计算、装料方式是整个开炉过程的核心技术,是顺利开炉和快速达产的关键。

(2)做好开炉的前期准备工作,减少设备系统事故,保证开炉达产的进度。

(3)开炉成功后,优化高炉操作,及时调整各项操作制度,使煤气流分布合理,稳定炉况,分阶段降低燃料比,控制炉渣碱度及生铁的[Si]在适宜范围,为高炉快速达产创造有利的条件。

(4)此次开炉选用废旧枕木替代焦炭开炉,节省了焦炭,降低了开炉成本。

(责任编辑:zgltw)