-

于海新 张劲松

(首钢通钢炼铁事业部)

摘 要 首钢通钢3号高炉从开炉至今炉缸侧壁温度已经发生三次突变,本文分析炉缸侵蚀的原因,分析认为第一次突变的原因主要有两方影响:一是焦炭质量下降,导致高炉顺行一般,造成炉缸工作不均,二是高炉投产前曾搁置了两个冬天,碳砖质量受损。第二和第三次突变的主要原因是碳砖进一步受到侵蚀。为了高炉能够安全生产,避免发生炉缸烧穿事故,高炉采取了一系列的炉缸维护措施:钛矿护炉,增强炉缸冷却强度以及堵风口降低冶炼强度等,确保高炉安全生产。

关键词 高炉 炉缸侧壁 侵蚀 钛矿护炉

1 概述

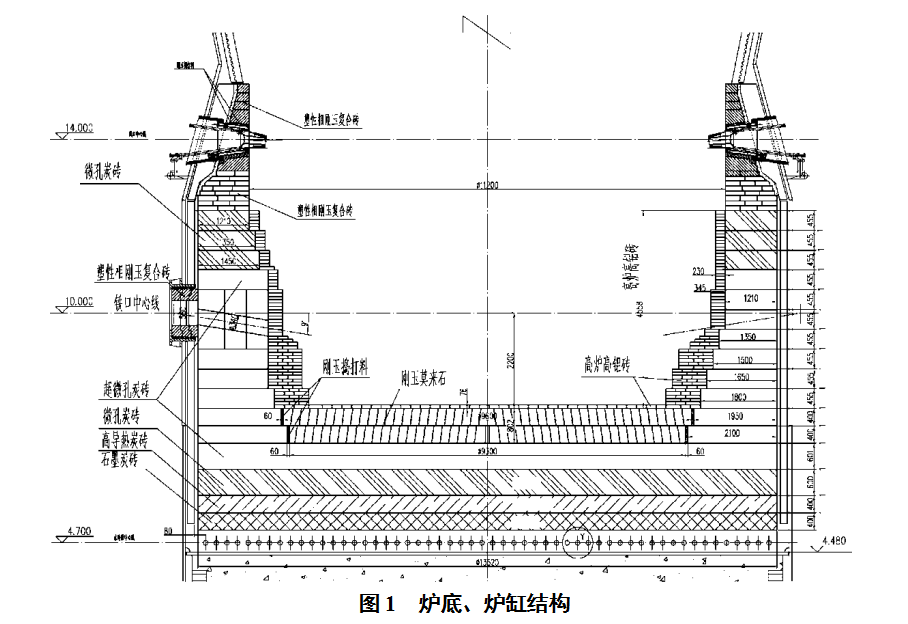

通钢3号高炉于2014年7月12日开炉投产,高炉有效容积2680m3,投产5天就快速达产。3号高炉炉底、炉缸结构:采用石墨炭块-陶瓷砌体复合炉衬结合水冷薄炉底、炉缸。炉底耐材全高2800mm,炉底下部采用四层卧砌,从下至上依次为石墨炭砖(400mm) 、高导热石墨砖(400mm) 、微孔炭砖(600mm) 、超微孔炭砖(600mm),炭砖之上卧砌两层陶瓷杯垫(材质为刚玉莫来石,每层高400mm)。炉缸内侧及刚玉莫来石砖之上砌高铝保护砖;炉缸铁口以下外侧环砌超微孔炭砖,铁口以上外侧环砌微孔炭砖;在铁口区采用加长的炭砖,加长炭砖旋长达2500-4000mm,铁口通道采用大块超微孔炭砖立砌;铁口框内部及风口区采用塑性相复合刚玉组合砖砌筑,详见下图1。

3号高炉2014年7月12日投产,至今已有3年多的时间,在此期间3号高炉炉缸先后出现了三次的突变,炉缸侧壁温度三次升高,高炉经过采取一系列的护炉措施,使得炉缸侧壁温度得到了有效的控制,确保了高炉的安全、顺行与稳定。

2 炉缸侵蚀的原因分析

2.1 第一次炉缸突变的原因分析

2.1.1 焦炭质量下降

炉缸死焦柱具有良好的透液性和透气性,侧壁温度保持足够低的水平,炉缸工作表面能够形成稳定的渣铁凝结层[1],能够有效的保护炉缸耐冲刷侵蚀。为保证大型高炉的长期稳定顺行,对焦炭质量有严格的要求。尤其是焦炭的热态性能CRI和CSR。伴随着高炉冶炼强度的逐步提高,焦炭作为料柱骨架所承受的煤气和渣铁量逐步增加,为了让焦炭能够更好的起到料柱骨架的作用,需要提高焦炭的反应后强度,延长焦炭在炉内的停留时间。同时焦炭作为发热剂,焦炭在风口前被鼓风中的氧燃烧,放出热量,这是高炉冶炼所需要热量的主要来源(高炉冶炼所消耗热量的70%-80%来自燃料燃烧)。[2]所以焦炭质量的好坏是炉缸良好状态的基础。2015年是通钢最困难的时期面,由于钢铁市场的不景气,导致通钢的资金匮乏,为了生存,通钢采购的燃料不足,导致炼焦的主焦煤一降再降,进而导致焦炭强度等得不到保证,致使在冶炼过程中,焦炭粉化严重,炉缸中心死料柱的透液性和透气性逐渐变差,导致炉缸工作不均,进而加剧了炉缸内铁水环流对炉缸碳砖的冲刷侵蚀。

2.1.2 碳砖质量问题

3号高炉本体砌筑完成以后由于种种特殊原因没有马上投产使用,而是搁置了两个冬天,由于东北的高寒天气,高炉越冬是一个大问题,通过制定合理的越冬方案3号高炉安全的度过了两个冬天。但是由于闲置时间比较长,碳砖最怕氧化。3号高炉搁置了这么长时间没有投产使用,碳砖质量必定受到影响,这一点从3号高炉投产使用不到两年的时间(2016年6月中下旬炉缸侧壁温度升高)就发生炉缸突变可以证实。

2.1.3 锌负荷升高

锌的富集对炉缸的侵蚀是不可忽视的,在高炉进行冶炼时,锌的硫化物先转化为复杂的氧化物,然后在大于1000℃的高温区变为气态锌,并随煤气流上升,在低温区冷凝为液态锌,一部分附着在粉尘上被带出高炉,而另一部分液态锌下降重回高温区变成锌蒸汽则进入砖衬的气孔和砖缝后冷凝并被氧化成氧化锌,氧化锌的结晶和生成使得本身体积增大,进而造成炉衬异常膨胀,加快炉衬的侵蚀速度。通钢在2016年以前所采购的原料中锌含量很低,2016年以后根据市场资源与公司计划,公司购进了一批高锌原料,高炉入炉这批原料后,由于锌负荷的升高,炉况出现了一定的波动,同时炉底中心温度出现了明显的下降,死料柱的透气透液性有时较差,这样加剧了铁水环流对炉缸的侵蚀。

2.2 第二、三次炉缸突变的原因分析

第二次和第三次的炉缸侧壁温度突变的原因基本相同,在第一次炉缸侧壁温度得到有效的控制以后,为了确保高炉稳定顺行,同时提高高炉的经济效益等,高炉通过强化手段,对高炉逐步的进行强化,高炉的各项参数逐步恢复到正常水平以后,高炉在进一步的强化的过程中,由于通钢内部等实际情况导致焦炭的质量再次下降,另外高炉在高强度的冶炼状态下运行,这些都会导致炉缸碳砖进一步受到了侵蚀(我们从炉缸监测系统-水温差系统可以看出),进而导致炉缸侧壁温度出现了第二次和第三次的突变。

3 炉缸维护措施

3.1 第一次炉缸突变的护炉措施

3.1.1 炉缸压浆

在第一次炉缸侧壁温度上升初期,我们针对开炉时炉壳带压灌浆效果不理想的实际情况,经过讨论和分析怀疑铁口与局部风口之间存在有窜气的现象,因此决定采用炉缸压浆控制炉缸侧壁温度的措施。但是利用高炉两次定修机会,炉缸压浆并没有起到控制炉缸侧壁温度的效果,这样我们排除了铁口与局部风口窜气的结论。

3.1.2 增强炉缸冷却强度

我们高炉的冷却壁采用的是软水密闭循环系统,冷却强度基本固定,无法提高局部的冷却强度。经过讨论和研究决定把炉缸侧壁温度高点对应的两块冷却壁改成高压工业水强化冷却,这样通过提高工业水的压力和流量可以对改装后的冷却壁的冷却强度有一个很好的控制。通过加大高温区的冷却强度,也使得此处的炉缸内部容易形成稳定的渣皮,对碳砖起到一定的保护作用,防止碳砖的进一步侵蚀。

3.1.3 降低冶炼强度

在采取了增强炉缸冷却强度的同时,高炉还通过降低冶炼强度,采用定风压操作,并把日产铁量控制在5000吨以下,运行了一段时间以后炉缸侧壁并没有得到有效的控制,后来侧壁温度突破到了600℃以上,高炉被迫临时休风堵对应此处上方的四个风口,复风后进一步降低冶炼强度,日产铁量控制在4000吨以内。随着高炉冶炼强度的降低,炉缸侧壁温度逐步降低。通过降低冶炼强度,炉缸内的铁水环流速度有所减缓,有利于渣铁凝结层的缓慢形成,对炉缸侧壁的碳砖起到保护作用,进而使得炉缸侧壁温度逐步下降。

3.1.4 钛矿护炉

含钛料护炉的基本原理是含钛料进入炉缸后,TiO2通过直接还原成为元素钛,然后再生成TiC(熔化温度3150℃)和TiN(熔化温度2950℃)及固溶体Ti(C,N),它们再与铁水和从铁水中析出的石墨结合在一起,进入被侵蚀的砖缝,或在有冷却的炉底表面凝结成保护层,对炉缸炉底起到保护作用。[2]

为了让炉缸侧壁温度快速的得到控制,我们在降低冶炼强度的同时,高炉还增加了钛矿的入炉,通过增加钛矿入炉量,进而控制铁水含[Ti]在0.2%以上,同时使得生铁含[Si]量在0.5%-0.6%之间。钛矿护炉外加堵风口作业,经过将近20天的运转,炉缸侧壁温度开始大幅度下降;最终把炉缸侧壁温度控制在了安全范围。

3.2 第二次、第三次炉缸突变的护炉措施

有了第一次的护炉经验后,在炉缸第二次和第三次出现突变以后,我们根据第一次的护炉措施,进行了沿用,在第一次炉缸侧壁温度突变以后,高炉停止了一段时间的钛矿入炉,后来高炉出现第二次突变以后,高炉就一直保持钛矿入炉,只是入炉的钛矿量逐步降低。有了第一次的护炉经验,我们在保证钛矿入炉和增强冷却壁冷却强的同时,降低冶炼强度(堵风口作业),通过堵风口作业最终使得炉缸侧壁温度得到了有效的控制。

另外在第二次炉缸侧壁温度突变后,我们利用高炉定修的机会对炉缸侧壁温度高点所对应的风口区域的风口内径尺寸进行了调整(缩小风口直径),这样可以降低此处的炉缸的活跃程度,进而减弱渣铁环流对炉缸侧壁碳砖的冲刷侵蚀。

4 结语

(1)在第一次炉缸侧壁温度突变时,通过炉缸压浆,我们排除了铁口与局部风口窜气的结论。

(2)通过三次的护炉经验,我们得出结论降低冶炼强度(堵风口作业)是最行之有效的护炉措施。

(3)在第二次护炉措施中,我们缩小了高温点对应上方的风口直径,这点措施多少起到了一定的护炉效果,但是对高炉的实际操作带来了不利影响(高炉恢复过程出现偏料)。

(4)经过了三次护炉的实践,现在高炉侧壁温度得到了有效的控制,实现了在线的炉缸维护,避免了炉缸烧穿的风险。现在高炉也恢复了高效运行。

(5)通过这三次的护炉实践,我们总结出了大量的护炉经验,并且写出了一个适合本高炉的护炉作业标准。

5 参考文献

[1] 王波,华建明,宝钢1号高炉炉缸侵蚀分析及对策[J].炼铁,2016.6.

[2] 王筱留,高炉生产知识问答(第2版)[M].北京:冶金工业出版社,2008.6.

(责任编辑:zgltw)