-

刘庆凯 王振宽

(首钢通钢炼铁事业部)

摘 要 由于钢铁行业处于低迷状态,行业之间的竞争异常激烈,降成本成为企业生存的根本。本厂360m2烧结机在使用低价进口矿粉后,造成烧结矿强度下降,返矿量增加,使各种能耗指标升高,对此通钢对降低返矿率进行攻关,实施了许多行之有效的措施,使烧结矿强度大幅提高,返矿率上升的势头得到有效控制,返矿率包括高炉返矿率和内部循环冷返矿率,这里我们主要针对内部循环冷返矿率。

关键词 返矿率 攻关 措施

1 前言

返矿由未烧透的夹生料、未烧好的烧结矿和经破碎、运转而减粒小于5mm的烧结矿组成,主要是产生于台车两侧、料面表层、烧结饼由于收缩产生裂缝的两侧,都是在烧结过程中由于冷却速度过快,液相未能完全粘接就进行冷却,强度极差,最终形成返矿。

2 通钢360m2烧结机使用原料状况

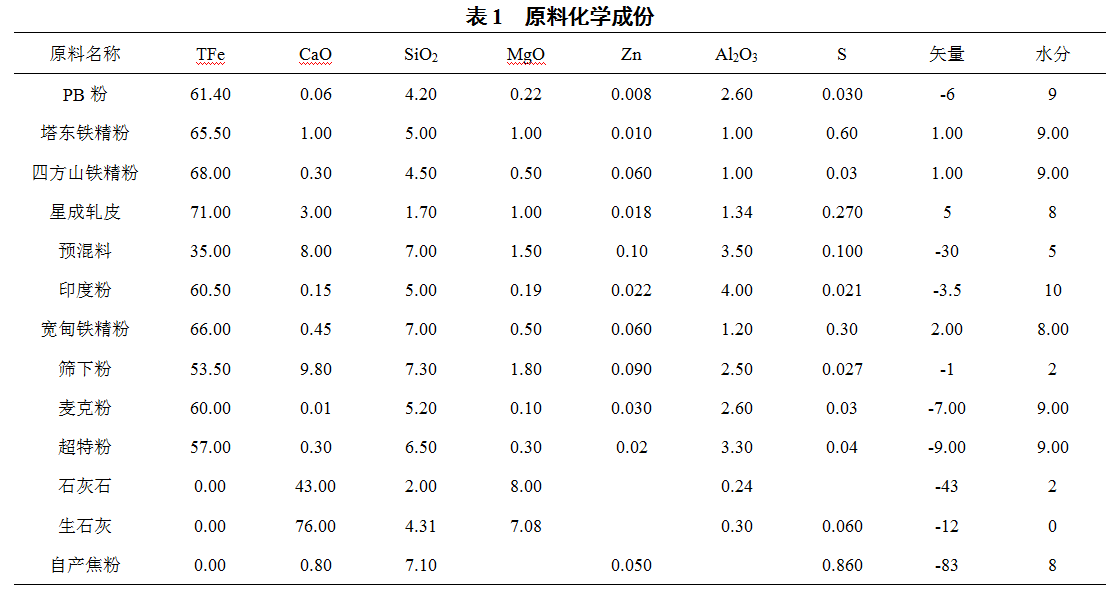

通钢360m2烧结机为了降低成本,原料中使用低价进口富矿如超特粉、印度粉、麦克粉、PB粉等,超特粉、麦克粉属于褐铁矿,品位较低,结晶水含量较高,容积密度小,粒度较粗,烧结性能差,在烧结过程中,结晶水分解发生爆裂,易形成薄壁大孔结构,使烧结矿整体变脆,影响烧结矿强度,返矿量升高。通钢360m2烧结机使用原料化学成份见表1。

3 通钢360m2烧结机配料料比

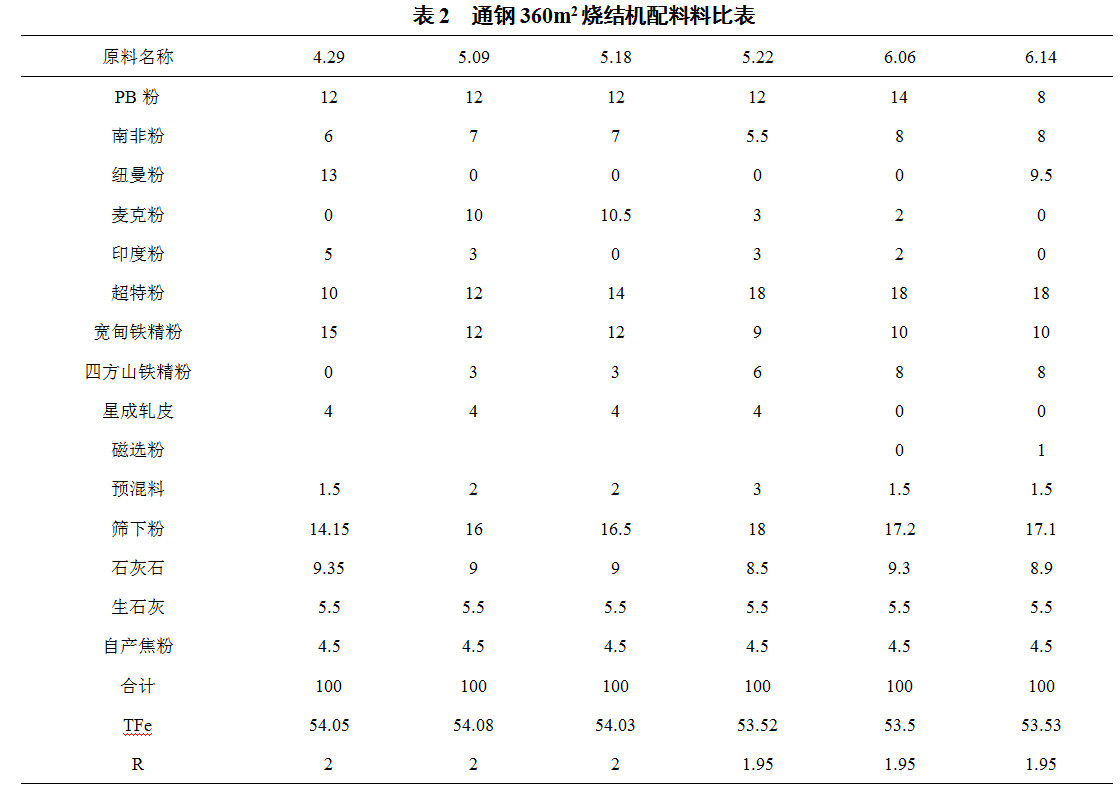

通钢360m2烧结机配料料比表2,股份炼铁事业部烧结作业区为了调整烧结原料的平衡,降低烧结矿成本,每月要进行3-4次料比调整,并且通钢高烧失配比(超特粉)高,达到了18-25%,高烧失配比(超特粉)高及烧结配料料比变化频繁必然会对烧结矿质量带来一定的影响,当烧结原料之中粉状物料比例大时,在烧结工艺中应加强混合料的制粒,强化烧结小球烧结工艺过程,使烧结料达到最佳的制粒效果,当烧结原料之中块状物料比例大时,烧结中起骨架作用的物料较多,应当在烧结过程中控制返矿,并对烧结台车表面采取压料工艺,对台车边部的箅条采用盲箅条,改变原有台车压块销模型,减少台车本体漏风,保证台车料面横向气流的均匀性。

4 烧结矿返矿率高原因分析

4.1 燃料粒度不达标

合理的燃料粒度0.5~3mm占70%以上,粒度过细,燃烧速度过快,达不到烧结所需要的温度,烧结矿强度变差;粒度过大,燃料分布不均匀,离燃料近的地方过熔,离燃料较远的地方不能很好烧结,粒度过大过小都直接造成返矿量上升。360m2烧结机燃料使用焦粉和无烟煤,由于烧结产量不断提高,四辊负荷加大,造成四辊辊皮磨损严重,焦粉过多,粒度破碎不均匀,直接影响燃料粒度,并且焦粉中经常夹有大焦块粒径在16-22mm,也严重影响燃料破碎粒度,大于8mm的焦粉粒度有时达到了10-15%左右,高时在20%左右,严重影响烧结质量,烧损蓖条。

4.2 石灰石粒度不达标

通钢使用建材石灰石,夏季雨大石灰石发粘,石灰石粒度不达标,在烧结过程中经常出现“白点”,这是石灰石没有分解和矿化完全,烧结矿中存在游离的CaO,吸收空气中水分,使烧结矿粉化,严重影响烧结矿强度。

4.3 烧结水份不稳定

360m2烧结机混合料加水系统使用红外线加水装置,它的缺点是对料的颜色识别非常敏感,当料的颜色稍发生变化,水份就发生波动。料比变化频繁,尤其是褐铁矿配比变化幅度较大,混匀料颜色随之变化明显,这就造成水份波动,影响看火工布料,造成烧结机台车料面不平,同时影响烧结负压进而影响烧结质量。

4.4 小品种出料不稳定

小品种是多种烧结附属原料(钢渣粉、尘泥、高炉灰、氧化铁皮等)的统称,小品种料发粘挂槽严重,出料不稳,由于小品种含碳量较高,直接影响烧结混合料碳的波动,造成烧结矿质量波动,返矿率上升。

4.5 台车本体漏风严重

台车挡板有裂纹、相邻台车挡板间隙大、蓖条压块销磨损等,导致台车本体漏风严重,影响台车料面横向气流的均匀性,造成返矿量增加。

4.6 焦炉煤气压力不稳定、杂质多

焦炉煤气压力偏低时,或者含杂质较多时,造成点火器烧嘴堵塞,料面点火不好,发黄,由于点火温度不够,表层没有液相生成或液相很少就被急冷,相应使表层返矿量增加。

4.7 成品三筛筛眼过大

由于成品三筛更换不及时,是三筛筛眼破损过大,返矿中大于5mm部分多于35%以上,造成内部返矿量增加。

5 提高烧结冷返矿率的改进措施

5.1 优化燃料和溶剂粒度,精准配料项目改造

(1)严把燃料关,发现地坑焦粉内夹有大焦块坚决拒卸。破碎班组模拟市场化运行,要求岗位随时检查燃料粒度,破碎时控制好燃料料流大小,及时调整辊子间隙,破碎人员定期检查四辊破损情况,发现异常及时跑焊、车削,四辊变形严重及时更换辊子,由专业技术人员定期检查燃料粒度情况并进行考核,当前燃料粒度达到大于3mm部分70%以上,大于8mm部分4%以下。

(2)燃料仓棚料振打装置改造。

原燃料仓膨料处理办法:

缺点一:料仓振动器与微机系统相联,按设计每隔一段时间控制振动器进行振打。在料仓不出现膨料的情况下振动器按设计好的时间也进行振打,造成料仓物料过分压实,影响料仓下料。

缺点二:皮带秤空料时自动振打。当料仓空料时,由于皮带秤称量段有一段距离,检测空料时间滞后,造成1-2米左右空料。

缺点三:人工控制振打器,人员不能够及时发现料仓空料,振打滞后。

新型燃料仓膨料处理办法:

在料仓靠出料口处安装自动翻板,翻板上部安装电器开关,同时电器开关联接振打器电器系统。正常下料时,翻板下部被物料抬起,形成一定倾斜角度,翻板上部与电器开关脱离。当料仓膨料时,翻板靠自重自然落下,翻板上部与电器开关接触,振打器开始工作,直到料仓正常下料。新型燃料仓膨料处理改造,使燃料配加更加连续,为提高烧结矿质量,降低烧结矿返矿率提供有利支撑。

(3)针对石灰石粒度不达标,要求取样工定时定点按标准取样,进行检测,对粒度不达标要及时汇报至值班室,按以质计价进行扣吨处理,同时联系建材管理人员,要求尽快改善操作,以保证溶剂粒度。当前溶剂粒度大于3mm部分在85%以上,基本消除了烧结矿中的“白点”现象。

5.2 从上料源头抓起,稳定烧结水份

启、停机时料头、料尾自动化程序改造。原有配料启机为一键式所有皮带秤同时启动,这样会造成料头成份波动较大,进而影响烧结矿质量。经与自动化人员研究,启机系统为逐台延时启动(启动8#圆盘,延时5s之后启动7#圆盘),以保证料头料尾成份稳定,为提高烧结矿质量提供有利支撑。

5.3 提高料层厚度

厚料层烧结是烧结的发展方向,他能提高烧结矿强度,改善烧结矿粒度组成,降低能耗等,通过借鉴其他厂家梯形布料经验,结合本厂实际,不断对布料装置进行改进,在九辊下料点加挡料板和台车两侧加收料板,使烧结料层稳定在1#机800mm,2#机750mm,通过厚料层的自动蓄热作用,使烧结料层内高温区时间延长,液相量增加,提高了烧结矿强度。

5.4 治理台车本体漏风

(1)烧结机台车篦条锁紧装置改造,一方面,端部联接方式由原来的开口销联接改为螺丝式联接和开口销双保险联接方式;另一方面,减少台车挡板的台车销子孔与台车销子的间隙,在台车销子锁紧的状态下减少了台车销子处的漏风。

(2)以往台车挡板磨损大或相邻台车挡板间隙大,只能通过更换挡板方式来解决台车本体漏风问题,这样不仅时间慢且增加了设备费用。作业区要求烧结机台车包保到生产班组,对本班台车运行情况、漏风情况进行点检、统计,最后上报至机前大班长,大班长根据班组统计的结果,将挡板宽度与台车宽度进行适宜调整:比如挡板宽度1450mm与台车1450mm宽度相对应,这样在不更换挡板的情况下,减少了相邻台车挡板的间隙,降低了设备费用,同时也降低了漏风率。

5.5 加强成品筛设备管理

成品三筛筛孔为上7mm下5.5mm,加强岗位的巡检和维护,定期检查大于5mm粒级在返矿中的比例,当超过35%时,及时更换筛板,否则造成成品率下降,返矿率上升,燃耗升高等。

6 降低返矿率的效果

通过采取行之有效的措施,今年返矿率逐步降低,烧结矿成品率提高,烧结煤耗降低。

7 总结

通钢360m2烧结机通过对燃料粒度、石灰石粒度的优化,精准配料项目的改造,强化生产过程的管理,使烧结矿水份和碳趋于稳定;改进厚料层烧结工艺,以及降低烧结机台车本体漏风率等措施降低了烧结矿的冷返矿率,达到了提高烧结矿产量质量,降低能耗的目的。

(责任编辑:zgltw)