-

李 杨 王德军 赵 晗 高哲龙 宋小龙

(通化钢铁公司炼铁事业部)

摘 要 针对炉缸侧壁温度偏高问题,课题组自2016年7月开始通过采取钛矿护炉、增加冷却强度、堵高温区对应的风口等措施,解决了由于侧壁温度偏高给高炉安全生产带来的威胁,高炉操作参数处于高水平运行,日产稳定在5600-5800吨,取得经济效益1670万元。

关键词 钛矿护炉 冷却强度 参数调整 稳定 实践

近几年国内高炉炉缸烧穿事故频发,给企业带来巨大的经济和生命财产损失,钢铁企业对高炉炉缸的日常护理以及重视程度不断在提高。通钢炼铁厂3号高炉为通钢第二座大型高炉,有效炉容2680m3,2014年7月12日点火开炉,到2016年6月炉缸一层侧壁温度点T1107-11、T1107-13、T1107-15电偶温度值呈快速上升趋势,其中T1107-13点温度最高时达到604℃,已经威胁到高炉安全生产。

1 研究的目的和意义

通钢3号高炉于2014年7月投产,投产后高炉生产稳定顺行,2016年6月炉缸侧壁温度快速升高,最高达到600℃以上,参照最近几年国内几家铁厂炉缸烧穿事故, 3号高炉炉缸随时有烧穿的可能,保证3号高炉安全生产是通钢经营的关键,为此我厂组织相关专业技术人员进行研讨,制定措施尽快把炉缸侧壁温度降到200℃左右,保证炉缸侧壁温度稳定在200-300℃之间运行,在整个控制过程中要把产量损失降到最低。

2 研究的方法和步骤

为了能够快速有效的降低侧壁温度,为高炉创造一个安全稳定的生产环境,根据自身切实环境制定一套系统的措施:

(1)对炉缸测温电偶进行全面系统的校对,确保监测手段的准确性。

(2)对高炉炉缸高温区域,采用炉缸压浆方法确认是否是是由于窜煤气引起侧壁温度大幅度上升。

(3)提高焦炭质量,保持炉缸活跃,改善中心死料柱的透液性以及降低铁水环流的不利影响。

(4)将高温区域的风口面积调小,减少边缘铁水的冲刷。

(5)加强日常铁口围炉工作,保证铁口深度达到3200mm。

(6)加强对高温区域的水温差及热流强度的监测,如有大幅度的上升及时果断处理。

(7)严格控制生铁含[Si]0.45-0.5%、生铁含[S]小于0.03%,适当增加铁水粘度,以减小铁水对炉缸的冲刷同时保证石墨碳的沉积。

(8)入炉钛矿进行护炉,保证铁水[Ti]含量达到规定值,已达到护炉的目的,保证护炉效果。

(9)加强高温区域的冷却强度,对热流强度高的部位,改工业高压水。

(10)当侧壁温度持续升高,降低高炉冶炼强度,堵高温区域对应的上方风口。

(11)加大看水工的日常管理工作,加强对高温区域处炉皮的测温工作。

3 研究过程和结果

3.1 炉缸侧壁温度的演变过程

3.1.1 炉缸侧壁温度第一次演变(2016年6月-2016年8月)

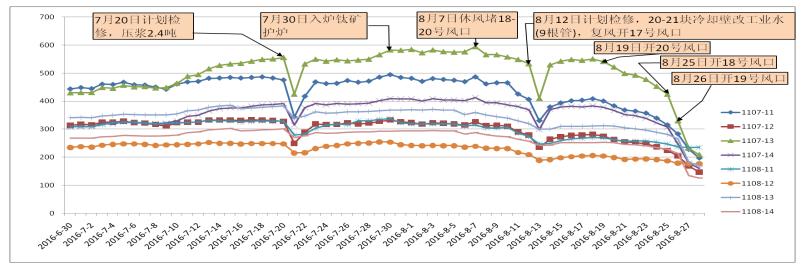

2016年6月份的中下旬炉缸一层,标高7.795m处1107-11、1107-13、1107-15的热电偶(插入深度300mm)温度整体出现升高的趋势,其中1107-13温度点在2016年7月份开始上升的幅度显著加剧,2016年8月7日温度最高达到604℃,同时炉缸热流强度监测系统对应的冷却壁的热流强度也明显升高。

3.1.2 炉缸侧壁温度第二次演变(2017年2月-2017年5月)

2017年的2月份炉缸一层,标高7.795m处3个插入深度为300mm电偶点再次出现升高的趋势,其中炉缸一层侧壁内环最高点(1107-13)温度5月1日最高达到578℃,同位置的外环1107-14(插入深度500mm)达到375℃。

3.2 实施措施与效果

3.2.1 第一阶段护炉措施

(1)炉缸电偶校对及压浆

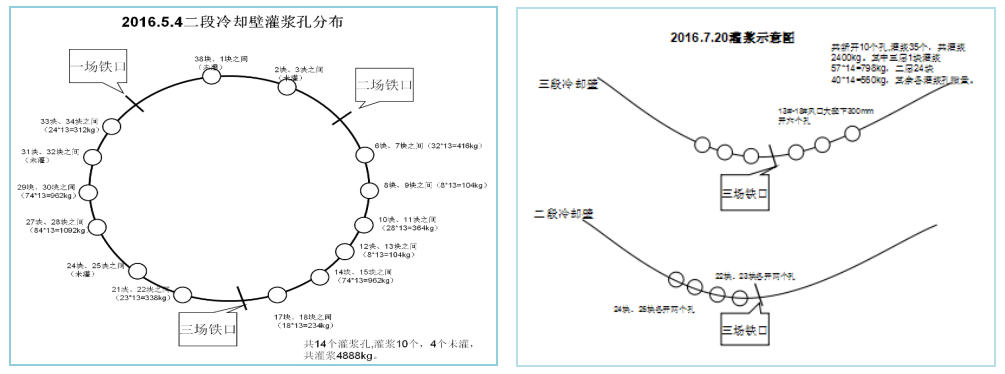

2016年5月4日定修时,首先对炉缸电偶进行系统的校对,校对结果无异常,同时对炉缸压浆,共灌入6吨炭质灌浆料;2016年7月20日定修时,再次对炉缸压浆,新开了10个灌浆孔,同时对5月4日所开灌浆孔全部重新灌浆,此次压浆效果不好,只灌入2.4吨料。这两次压浆后效果不理想,炉缸侧壁高温点温度仍继续上升,两次灌浆具体情况如下:

根据炉缸压浆后效果以及炉缸侧壁温度电偶的校对结果分析引起炉缸侧壁上升原因为炉缸碳砖被侵蚀,故进一步采取护炉措施。

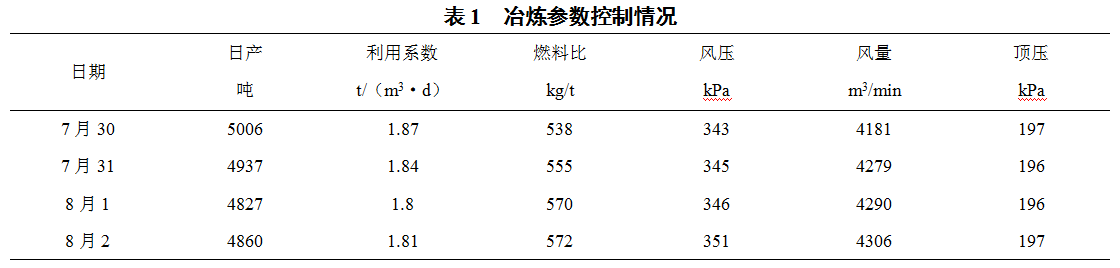

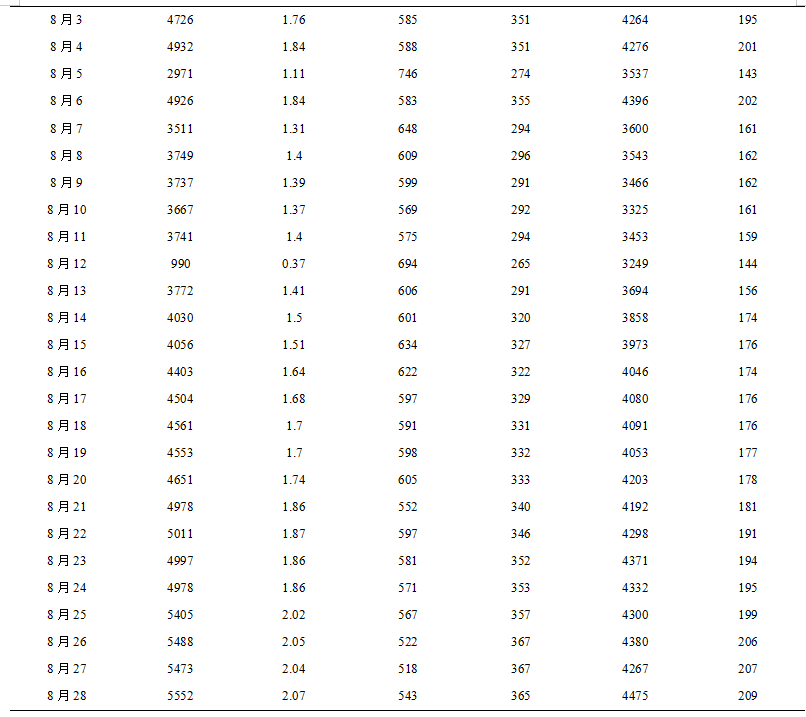

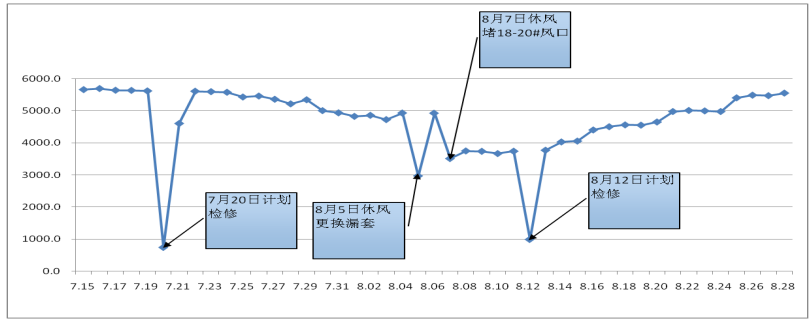

(2)堵炉缸侧壁温度高区域上方风口

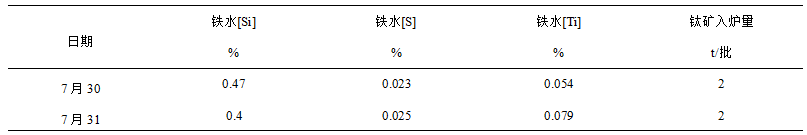

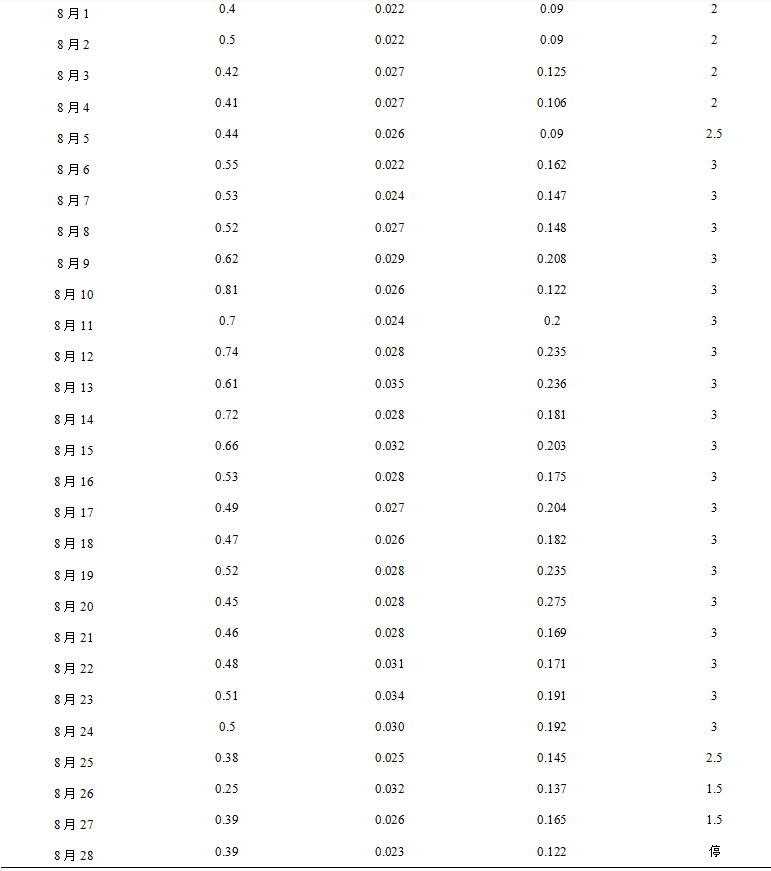

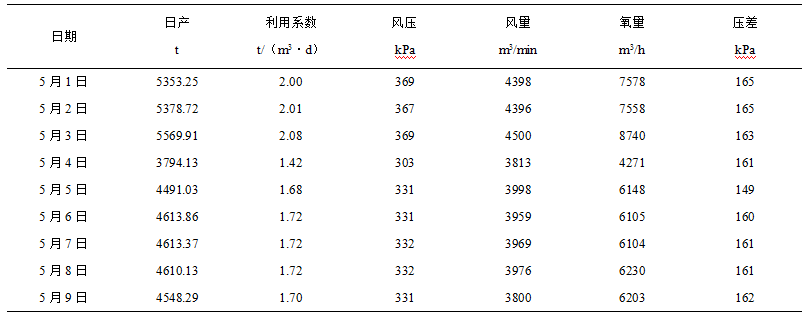

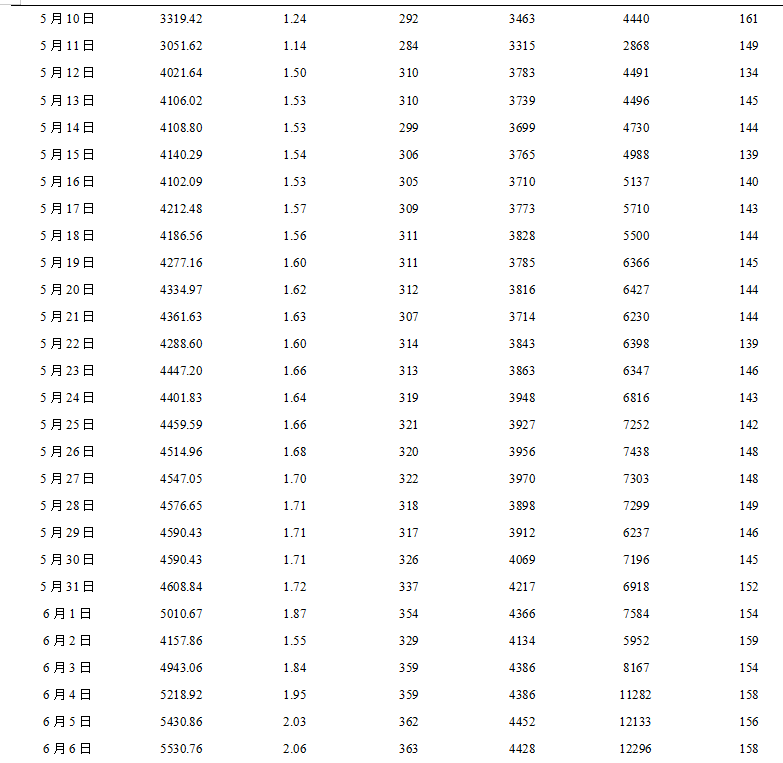

2016年7月中旬炉缸侧壁温度逐步升高,2016年7月20日定修时,堵高温点部位上方的17#、18#风口,8月7日四点班T1107-13点温度最高升至604℃,休风堵18-20#风口,期间高炉控制冶炼强度及冶炼参数,热风压力小于360kPa;炉温0.5-0.6%;顶压200kPa;富氧小于2000m3/h,日产控制在5000吨以下,8月7日以后,风压控制小于300kPa,日产控制在4000吨以内(具体参数见表1),8月12日计划检修,复风开17#风口。随侧壁温度继续下降,8月19日开20#风口,8月25日开18#风口,8月26日开19#风口,至此3号高炉全风口工作。

7月中旬至8月生铁日产趋势图

炉逐步强化,铁中含钛量控制在0.15%,8月28日停吃钛矿。

(4)高温区域冷却壁改高压工业水,加大冷却水量,强化冷却

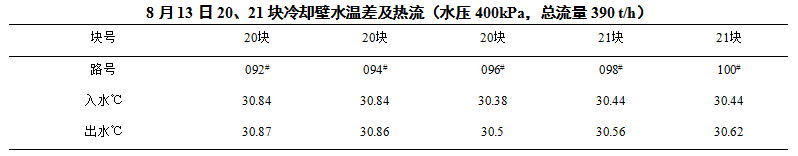

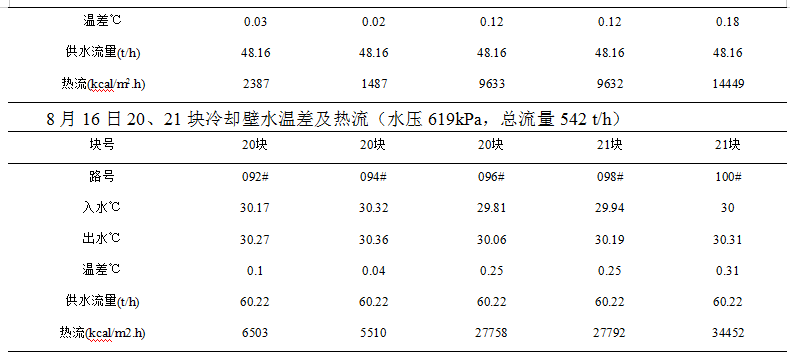

2016年8月12日计划检修16小时,将炉缸二段第20块(5进5出,水管编号为092#-096#)、第21块(4进4出,水管编号为097#-100#)冷却壁改为工业水提高冷却强度,其中096#、097#、100#为二段单独改工业水,其余6根管因铁口区及电缆槽排布改为一二段单独供工业水,共计9根水管,其中094#水管新增流量计一台。改水后初期供水压力为400kPa,总流量390m3/h,后逐渐提高供水压力,至8月16日,供水压力提高至619kPa,总流量为542m3/h。

(5)第一阶段护炉效果

采取一系列护炉措施之后,炉缸侧壁温度上升的势头的得到有效的控制且温度下降到正常范围之内,高炉冶炼强度、利用系数以及参数指标恢复到正常水平, 炉缸侧壁温度变化情如下:

3.2.2 第二阶段护炉措施

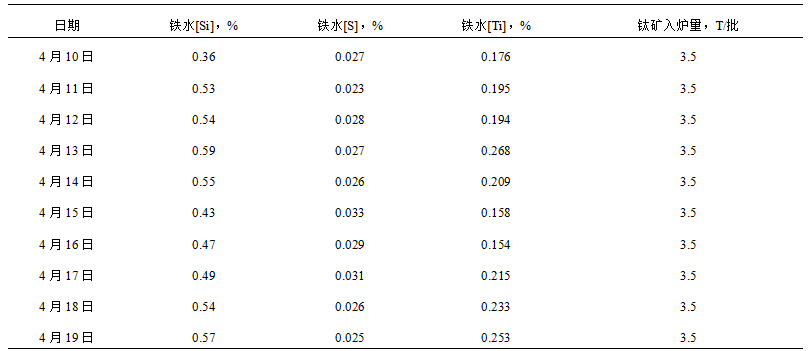

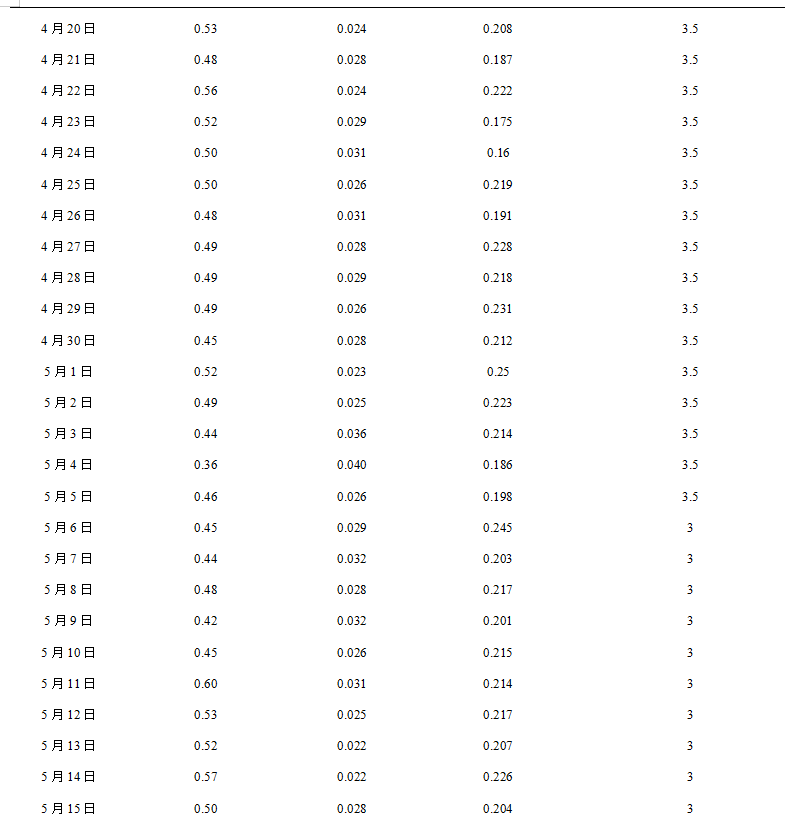

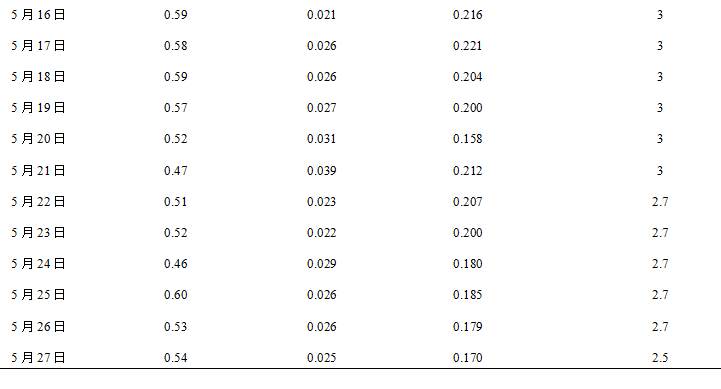

(1)增加钛矿入炉量

进入2017年4月高炉炉缸侧壁温度再次出现大幅度上升的趋势时引起我们的高度重视,故经研究决定逐步增加入炉的钛矿量,最高达到每批3.5吨,控制铁水含[Ti]平均在0.20%以上,随着侧壁温度的降低逐渐减少钛矿入炉量但铁水中钛含量必须保证0.08%以上。

(2)再次降低冶炼强度

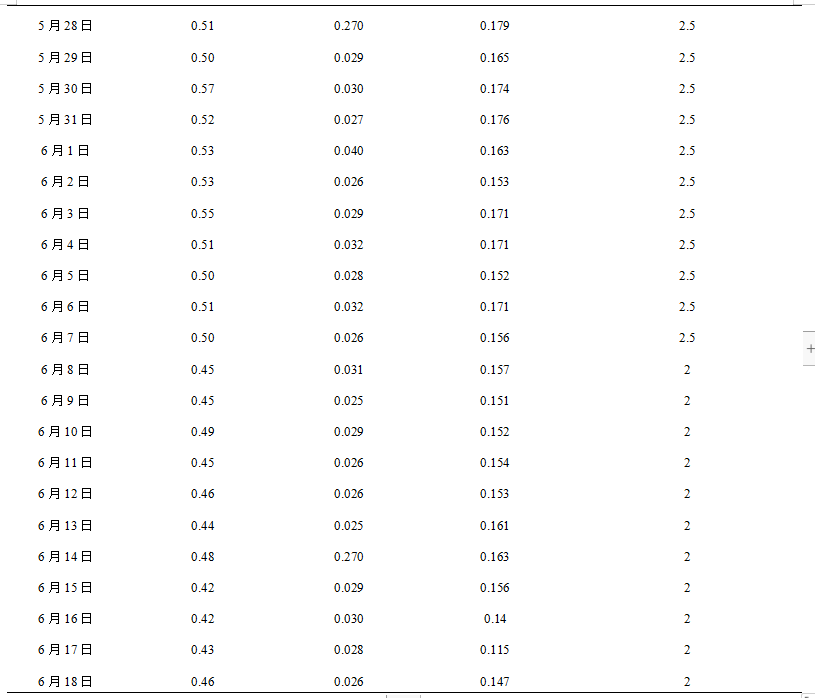

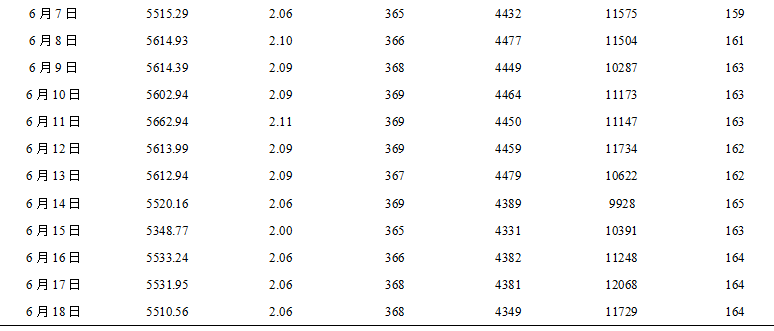

2017年5月1日炉缸侧壁温度1107-13点温度达到572℃, 利用5月4日高炉定修,堵与1107-13点相对应的上方17#、18#、19#风口,风口面积由0.3561m3/min缩小至0.3290m3/min,期间控制风量、氧量以及高炉产量,5月22日1107-13点温度下降至433℃,开19#风口,风口面积由0.3290m3/min扩至0.3403 m3/min, 5月31日1107-13点温度下降至391℃,开18#风口,风口面积由0.3403 m3/min扩至0.3507m3/min,随着侧壁温度的下降,6月18日开17#风口,风口全部打开后,高炉的各项冶炼参数逐渐恢复到正常。

(3)进一步增强炉缸冷却强度

2017年4月20日通过增加一台工业水泵,将工业水流量由原来的560m3/h提升到660m3/h,水压由0.60MPa提升到0.74MPa,单管流速由原来的5.37m/s提高到6.33m/s;4月21日进一步增加工业水流量和压力,工业水流量达到675 m3/h,单管流速提高到6.48 m/s,同时将工业水进水温度由原来的31.5℃降低到18.2℃,进一步加强了冷却强度。

(4)第二阶段护炉效果

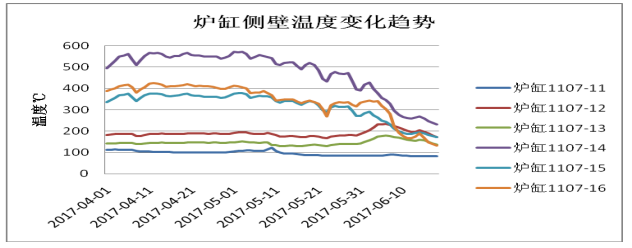

高炉自4月份开始逐渐增加钛矿入炉量,同时适当控制冶炼强度及操作参数,但效果不明显,4月下旬开始进一步增强了高温区域的冷却强度,5月份高炉通过堵高温区域的风口大幅度降低冶炼强度,侧壁温度得到了有效的控制并且下降到安全范围之内。温度具体变化趋势如图所示:

4 技术创新点

(1)当炉缸侧壁温度超过300℃时,生铁含Si量控制在0.45-0.55%,铁水含S量小于0.03%,铁水含Ti量控制0.15-0.20%,铁水温度不低于1470℃,保证铁水有足够的温度、增加铁水粘度提高护炉效果。

(2)当炉缸侧壁温度超过550℃时,休风堵该部位上方2-3个风口,同时降低冶炼强度20%,快速降低炉缸侧壁温度,当侧壁温度降到250℃以下后,说明该部位TiC、TiN以及连接固溶体Ti(CN)已经形成一定厚度,对炉缸已经形成保护,防止炉缸堆积应该陆续开风口、提高冶炼强度,逐渐恢复冶炼参数。

(3)当炉缸侧壁温度超过550℃时,说明铁水已经渗透到离冷却壁较近部位,高炉需要长期入炉钛矿,同时装料制度要发展中心为主,减少铁水环流,缓解铁水冲刷炉缸侧壁,杜绝炉缸烧穿事故。

5 结论

(1)2016年5月4日、7月20日两次炉缸压浆效果不理想,压浆后温度仍然持上升,说明侧壁温度升高不是炉缸窜气影响。

(2)进入2016年8月份后,集中采取多种护炉措施:7月30日入炉钛矿;控制产量不超过4000吨;8月7日休风堵18-20#风口(此时共堵了4个风口);8月12日将20#、21#冷却壁水管改为工业强化冷却。通过上述多项措施的采取,从8月8日开始,侧壁温度开始下降,从8月18日开始,炉缸侧壁温度进入快速下降的趋势,但进入2017年4月侧壁温度再次大幅度上升,高炉继续入炉钛矿;控制产量4400吨;4月22日进一步强化工业水冷却;5月4日休风堵18-19#风口,5月18日后侧壁温度开始出现快速下降趋势,两次都能够有效控制侧壁温度,说明入炉钛矿、加强冷却强度、堵风口降低冶炼强度相结合效果明显。

(3)目前炉缸侧壁测温点T1107-13温度值稳定在250℃左右,钛矿继续入炉、炉缸高温区继续强化冷却、风口已全部打开,高炉操作参数处于高水平运行,日产稳定在5600-5800吨,同时要重点关注测温点的趋势,防止侧壁温度再次出现大幅度反弹。

(责任编辑:zgltw)