-

王连昌 卢保军 杨 雷

(山东钢铁集团日照有限公司)

摘 要 山钢日照公司1号5100m³高炉开炉一年后,为提高煤气利用率、降低高炉燃料比,开展了中心加焦布料模式的摸索。经过调整原中心焦炭角度,逐步形成“平台+漏斗”的布料模式,煤气利用率提高到50%以上,燃料比降低到500kg/t以下,取消中心加焦实践取得成功。

关键词 大型高炉 中心加焦 煤气利用率 燃料比

山钢日照公司1号高炉,有效容积5100m³,炉缸直径14.6m,死铁层深度3.6m,高炉设4个铁口,采用双矩形出铁场,两出铁场对称布置。每个出铁场设有两个铁口,每个铁口设有独立的液压泥炮、液压开铁口机、液压移盖机、铁水摆动溜槽,泥炮和开口机同侧布置。1号炉于2017年12月18日送风点火。2018年1月13日,日产量突破万吨。2018年1月平均日产9784.7 t/d,炉况稳定顺行。

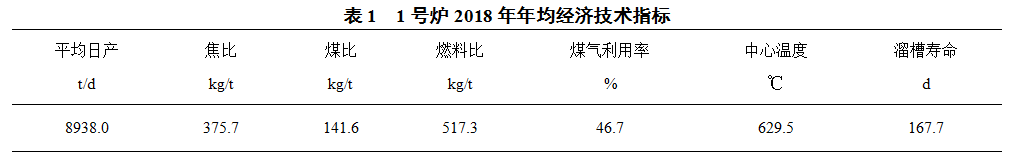

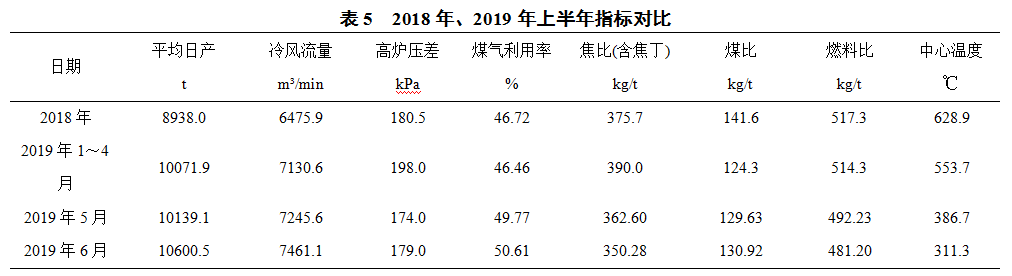

山钢日照公司是山钢集团新建基地,设备从投产到稳定运行需要时间磨合。在设备磨合期间,稳定的外围条件无法得到有效保障。为了减少外围波动对高炉的影响,1号高炉采用中心加焦布料模式开炉,并在开炉后持续采用该布料模式生产。开炉达产顺利,炉况持续稳定顺行,2018年主要经济技术指标见表1。2018年1号高炉燃料比517.3kg/t,煤气利用率46.7%,较国内先进指标有较大差距。

1 取消中心加焦前高炉状态

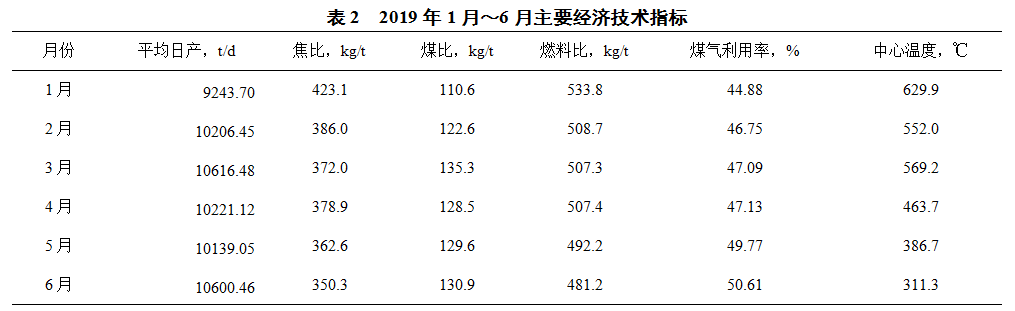

2019年以来,1号高炉炉况顺行程度良好,经济技术指标见表2。1~4月平均燃料比514.3kg/t,煤气利用率46.5%。由于中心加焦,中心煤气流旺盛,2018年1月~2019年4月中心温度平均610.1℃,布料前中心温度可达850℃以上。在长期高温煤气流冲刷和烘烤下,布料溜槽平均使用寿命167.7天,远低于设计寿命300天。图1为使用220天布料溜槽破坏状况,由图1可以看出由于长期的高温烘烤和热震,溜槽结构螺栓已经全部断裂滑脱,溜槽有随时断裂的危险。鉴于高炉指标和设备情况,决定采取去中心加焦模式的布料制度。

2 取消中心加焦的过程

在学习和借鉴了其他钢铁企业去中心加焦的经验后,1号高炉开始进行去中心加焦模式的摸索。经过讨论和研究,4月24日开始进入去中心加焦进程。之前1号高炉基本布料矩阵为:C10(2)9(3)8(3)7(3)6(3)5(2)4(2)1(4)O10(2)9(3)8(3)7(3)6(2)5(2),其中心焦比例为18.2%,边缘焦炭比例为22.7%,双开气流模式。

去中心加焦模式开始后,逐步增大内环焦角度,内环焦角度11°→23°;适当加重边缘负荷,边缘焦炭比例22.7%→19%;逐步减少内环焦炭比例,18.2%→9.5%;视透气性差逐步缩小矿矩阵角差,矿矩阵角差11°→9°。到5月2日,布料矩阵调整为:C9(4)8(3)7(3)6(3)5(3)4(3)3(2)O9(2)8(3)7(3)6(3)5(2)。

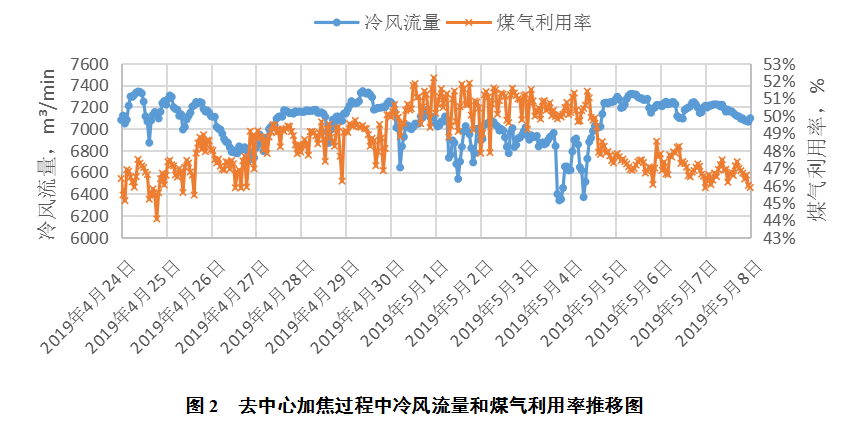

在此过程中,炉况表现较差,入炉风量和煤气利用率波动剧烈,入炉风量和煤气利用率趋势见图2所示。压量关系稳定性差,为了控制压差在合理范围内,频繁加减风,冷风流量每小时平均6341~7438m³/min。炉体静压波动频繁,每次静压突升都伴随有管道气流,导致煤气利用率波动剧烈。维持到5月4日,炉况没有根本性好转,为保证计划休风顺利进行,被迫改回原中心加焦布料矩阵。

5月8日8:00~5月9日16:00计划检修32小时,复风直接采用去中心加焦矩阵: C9(4)8(3)7(3)6(3)5(3)4(3)3(2)O9(2)8(3)7(3)6(3)5(2)4(1)。

较5月2日矩阵,内环焦角度23°→17°;提高内环焦比例9.5%→19%;增大矿矩阵角差9°→11°。

复风顺利,4小时风量加全,压量关系稳定。经过3个冶炼周期后,十字测温显示中心温度240℃,次中心环平均温度210℃,温度差偏小,炉内反应中心漏斗较浅,中心气流偏弱。5月10日13:00矿石布料角度外推1°,并分两次外推内环焦角度17°→19°,至5月18日,矩阵调整为:C9(4)8(3)7(3)6(3)5(3)4(3)3(2)O9(2)8(3)7(3)6(3)5(2)4(1)。

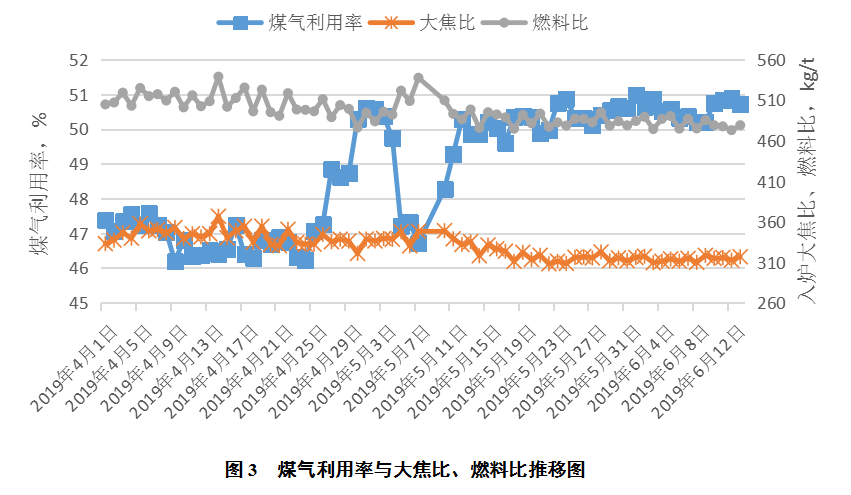

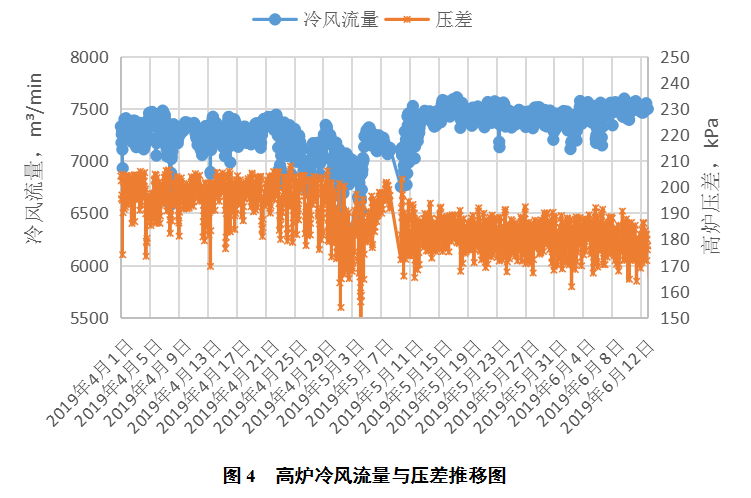

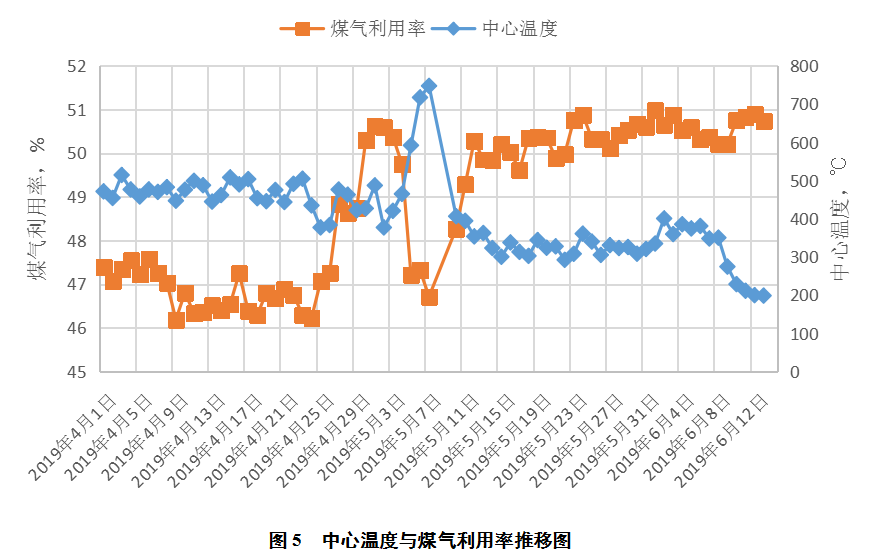

5月14日以后,随着取消中心加焦进程的持续进行,煤气利用率呈明显上升趋势,由46.5%上升到50.5%,入炉大焦比由345kg/t下降到314kg/t,燃料比由513kg/t下降到485kg/t,煤气利用率及燃料比推移图如图3所示。冷风流量由7280m³/min提高到7450m³/min,高炉压差由196.6kPa下降到179.6kPa,高炉冷风流量与压差推移图如图4所示。随着煤气利用率提高,入炉风量的增加,中心温度由475℃下降到315℃,具体曲线如图5所示。

中心加焦取消后,高炉冷风风量持续维持±7450m³/min,煤气利用±50.5%,入炉燃料比±485kg/t,日产量±10500t,高炉经济技术指标有很大提升,达到国内先进水平。高炉顺行程度较取消中心加焦前有很大提高,取消中心加焦实践取得成功。

3 取消中心加焦所采取的措施

3.1 优化原燃料质量

原燃料是高炉冶炼的基础。质量优良且稳定的原燃料是高炉生产顺行、指标先进的基础和客观要求。尤其是大型高炉,对原燃料条件的要求更为苛刻。

(1)提高焦炭质量

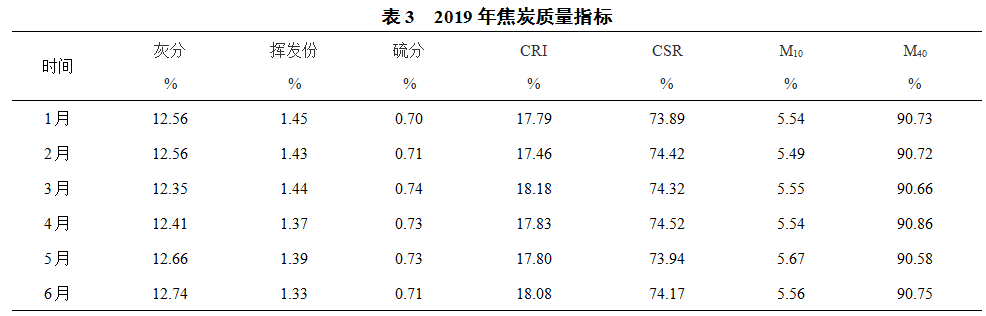

焦炭是高炉的骨架,焦炭的优劣是取消中心加焦的关键。焦化部以高炉为中心,通过配加优质焦煤、优化配煤方案、优化结焦时间等一系列措施,使焦炭质量长期保持优良和稳定,焦炭指标见表3。2019年焦炭灰分稳定在12.5%,CSR稳定在±74%,M40稳定在90.5%以上。焦炭成分持续稳定,避免了高炉因焦炭质量波动而波动。

(2)提高烧结入炉品位

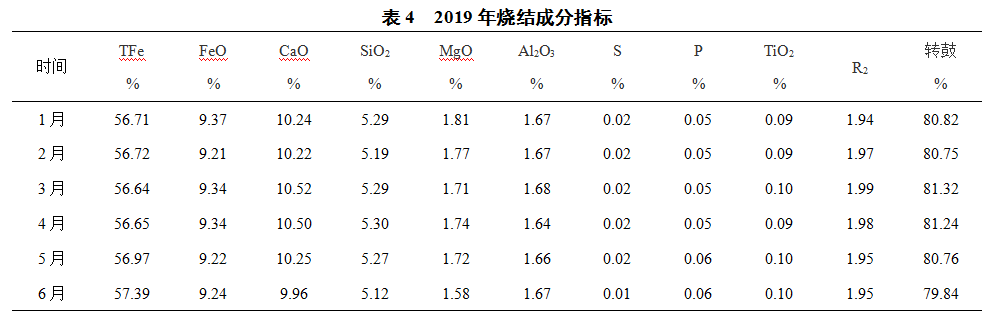

烧结矿品位的提升可以大幅降低渣比,改善软熔带透气性,提高炉缸透液性。入炉综合品位的提高还有利于降低高炉燃料比,保证炉况顺行。2019年烧结矿指标见表4,烧结通过优化混匀料配比,在碱度基本保持稳定的前提下,烧结矿品位由5月份之前的56.7%提高到57.39%。

3.2 优化装料制度

在原燃料质量提高的同时,通过优化装料制度,保证入炉料在炉喉分布合理。

(1)优化生矿平铺率

生矿是高炉使用的料种中最难还原的,如果布在边缘会有很强的抑制边缘气流的作用。在气流转换的过程中要保持足够畅通的边缘气流,避免因中心气流减弱,而边缘气流也被抑制导致炉况难行。通过优化生矿平铺率,保证生矿布在矿带的中间部位,避免对边缘和中心煤气流产生抑制,保证气流转换过程顺利进行。

(2)优化焦丁平铺率

高炉焦丁是随矿石进入料罐,布入炉内的。焦丁可以改善所布位置的透气性,有利于提高局部环带的透气性。通过调节焦丁的平铺率,使焦丁尽量布在矿带边缘的位置,有利于疏松边缘气流,保证气流转换过程的顺利进行。

3.3 优化送风制度

取消中心加焦布料制度的调整会引起煤气流的气流的重新分布,调整送风制度迎合煤气流的重新分布,可以使煤转换更加顺畅,直接的影响高炉去中心焦的进程,决定气流转换的成功。在去中心加焦过程中调整送风制度的措施主要有:

(1)减小炉腹煤气量

在去中心焦过程中,由于料柱透气性分布发生变化,如果炉腹煤气量增加会导致煤气流分布失常,导致炉况进程的难行。所以在去中心加焦的初期,炉内采用了适当减少入炉风量、降低炉内压差的措施,来减少炉腹煤气量,使煤气流转换正常的进行。

(2)适当增加富氧率

由于减风,高炉产量会受到较大的影响。为了避免高炉产量降低带来的炉缸工作状态变差,高炉提高富氧率,由2.5%提高到3.5%,在不增加入炉风量的前提下保证了高炉产量。

(3)增大风口面积、缩短风口长度

增大风口面积缩短风口长度可以发展高炉边缘气流,有效降低炉内压差,形成通畅的煤气通道,可以保证煤气流转换的顺利进行。利用5月8日计划检修,风口面积由0.4899㎡增加到0.4964㎡,长度由683mm缩短到645mm。

3.4 优化炉前出铁制度

快速有效的出净渣铁是保证炉缸工作状态和维持炉内压量关系的重要基础。因为经常出现亏渣铁导致炉内压差上升,炉内被迫减风,所以优化了炉前出铁制度:

(1)改对角线两个铁口出铁为三个铁口出铁。

针对高炉炉缸直径较大、炉缸透液性差导致炉缸内死区较多的问题,改变原来对角线出铁的模式为三个铁口轮流出铁。三个铁口出铁最大限度的减少了炉缸内的死区,保证了炉缸的工作状态。

(2)降低出铁速度,延长重叠出铁时间,保证出净查铁。

针对铁口容易喷溅、放铁时间偏短的问题,逐步缩小了钻头的直径,钻头直径由72.5mm减小到55mm。降低出铁的速度,延长出铁时间,使炉缸死区内的渣铁有足够的时间渗透到铁口区域,从而排出炉外。同时采取重叠出铁来延长有效出铁时间,保证炉内渣铁生成速度和排放速度持平。全天出铁时间由原来的1440min提高到1750min,有效避免了亏渣铁现象的发生。

4 取得的效果

通过去中心加焦,高炉各项经济技术指标得到了很大的提高,其中高炉产量、入炉焦比和燃料比更是达到了国内大型高炉的先进水平,高炉取消中心加焦前后的主要经济技术指标见表5。取消中心加焦实践取得成功。

5 结语

(1)在原燃料条件允许的情况下,取消中心加焦可以取得良好的经济技术指标,有效的降低高炉铁水的冶炼成本;

(2)高炉布矿矩阵角度差应有一个较合适的数值,对于1号高炉,角差<10°会导致炉内压差升高,煤气流分布紊乱;

(3)取消中心加焦时,应保持足够的内环焦比例,在中心漏斗周围形成焦墙,避免过多矿石滚入中心;

(4)煤气利用率的提高有利于降低炉顶温度,在减少热量损失的同时可以保护炉顶设备,延长设备使用寿命。

(责任编辑:zgltw)