-

韩传宝

(山东泰山钢铁有限公司技术科)

摘 要 本文是对450m3高炉无计划休风55天后的复风现场数据进行了整理。从现场操作控制的角度,全过程用操作数据介绍了某厂450m3高炉无计划检修55天后的恢复过程,经过40小时的恢复,高炉达到了正常运行的状态。

关键词 无计划休风 方案制定 方案实施

450m3高炉因不可抗拒的因素,无计划检修55天。由于检修期间高炉密封工作做的到位,复风方案制定的完善,方案执行的坚决,各检修项目完毕后,经过40小时的恢复,高炉顺利的达到了正常生产状态。

该450m3高炉采用串罐式无钟布料炉顶,炉喉直径4500mm,布料溜槽长度1980mm,设有16个风口,一个铁口,一个渣口,储铁式铁沟,炉缸直径5600mm。

1 复风前准备工作

因为高炉无计划休风时间长,炉内的熔融的渣铁已发生凝结,增加了高炉点火恢复生产的难度。特别是在恢复生产过程中的第一炉铁,是本次恢复炉况的关键。同时,复风过程的意外检修,也可能会导致本次恢复的失败。因此,复风前,对各项准备工作必须作详细的检查并且确认,特别是对高炉风口与铁口的处理,是本次恢复的重要环节。

1.1 风口、铁口的处置

(1)将密封各风口的设施全部拆除。

(2)从各风口内部向外清理已熄灭的焦炭,直至见到了发红的焦炭。

(3)除预留铁口两侧的1#、16#风口外,将其余的14个风口全部用编织袋装入强度较好的焦炭,充填满各风口扒出的焦炭空间,然后安装中小套,用炮泥将风口全部堵死。

(4)把预留的1#、16#风口向炉缸里面清理,当清理到深度约1000mm时,遇至发红的冷凝渣铁,用氧气向里烧出约600mm的深度,然后向炉缸方向烧通道。

(5)风口烧氧的同时,按照φ100mm的标准清理铁口里的炮泥,直至遇见清理困难的冷凝渣铁,然后尽量向里烧氧,深度烧至2000mm时,弯曲氧气管,由下、向炉缸的上方烧氧,与风口向下通道烧通,安装φ89mm的导火管,然后用炮泥将铁口缝隙堵严。

1.2 炉前出铁场的处置

(1)用焦粉铺好主铁沟的底部。做临时避渣器。在主沟避渣器进铁口处,设置好挡渣铁板,避免渣铁进入避渣器。

(2)避渣器残铁孔用捣料捣实烤干,保持过道畅通。残铁沟铺沙并烘烤干。

(3)渣铁的支沟修整、清理并进行烘烤,确认没有裂缝。在渣沟、支铁沟内全部铺上一层黄沙。

1.3 开炉条件确认

5月17日上午,经检查确认:

(1)热风炉的拱顶温度烧至1300℃,烟道温度350℃,闭炉备用。

(2)原料按标准贮备充足、上料及炉顶控制、送风、渣铁处理、喷吹、炉前、煤气系统全面试车完好。高炉本体冷却系统功能测试完毕,正常稳定,联动试车安全可靠,生产调度顺畅。氧气、氮气、压缩空气、蒸气满足送风条件。

(3)铁路线畅通,铁水罐干燥,数量充足。

已经完全具备送风条件

2 复风料制作及复风原则

由于是无计划休风,炉内熔融的物料已冷凝。首先计算出休风期间炉内焦炭的消耗量,确定复风焦比;按照下料初期轻负荷,随炉料的入炉,逐步增加焦炭负荷的方案开展工作。

2.1 复风料

(1)负荷料:全炉焦比1.38t/t,负荷1.5;复风料带负荷时,附加萤石300kg/批料,附加锰矿100kg/批料。

14k+4+4k+6+4k+正常料

(2)布料角度:K28(3)25(2),P26(2)23(3)。

(3)用料结构:使用70%烧结矿+20%球团矿+10%澳矿。

(4)使用矿批4-10t。

(5)炉渣碱度0.97-1.05。

2.1 恢复炉况的思路

随高炉炉况恢复的进程,高炉风量、风压稳定,渣铁物理热充足,出渣、出铁顺利,高炉易接受风量时,考虑开风口。开风口的顺序:从出铁口上方两侧的风口对称向外开,保持每次开风口后的风压稳定:目的就是维持高炉有较高风速,延伸至炉缸中心,促进凝铁层的融化,配合出铁次数,防止小套风口烧坏。根据风量和复风料下降的位置,逐步加重负荷。

2.3 风量恢复的原则

恢复风量遵循:初期,使用小风量,将送风的风口活跃起来,提高理论燃烧温度,打通风口融化的渣铁与铁口间的通路,尽快排出炉缸储存的冷凝渣铁,提高渣铁物理热,然后顺序增加送风风口数量,提高风量至全风操作。

3 复风操作

5月18日夜1:18

(1)启动风机后,本体冷却水使用正常流量的3/4。用焦炭充填1#、16#风口内烧出的空间,安装风口中、小套及吹管,送风。

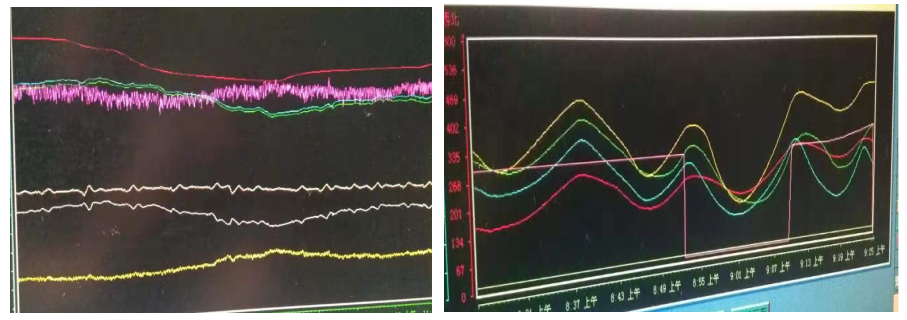

风压控制在50kPa,风温900℃;约5分钟左右,1#、16#风口前焦炭燃烧,水煤工巡检送风直吹管及各人孔严密可靠;料尺不明。

待送风的风口前焦炭明亮并逐步开始运动时,铁口预埋在铁口里的导火管喷出煤气,炉前用明火点燃。

(2)送风初期,炉料透气性差,炉顶温度上升十分缓慢,风压慢慢自行升压至85kPa,炉顶没有煤气溢出;减风至60kPa,运行一小时,风压下降至42kPa,炉顶温度上升,炉顶放散阀有煤气溢出并伴随有粉末吹出,为消除噪音及煤气中的携带物的污染,关闭炉顶放散阀,引煤气进入过滤系统。

引煤气后约一个小时,(8:00)炉顶温度由90℃逐步升高至220℃,送风的风口出现生降。高炉提高风温至1000℃。

铁口导火管内有熔渣喷出,拔出导火管,堵铁口。

炉顶温度持续升高至270℃,投下一车焦炭,装料制度为:K 28(3)25(2),东、西两探尺分别为:不明/3000mm。

经计算液态渣铁的生成量,联系配置铁水罐,开铁口出第一炉铁:铁口钻制困难,氧烧铁口,经测量铁口深度2000mm,但没有液态的渣铁流出。此时,观察风口暗红,小套下沿已有熔渣涌动。按事先制定的出铁预案,采用铁口爆破,约有10t左右的渣铁流出。

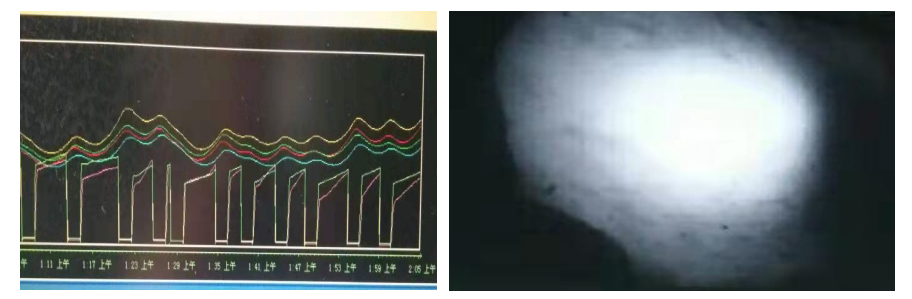

铁后加风至110 kPa,风量665m3/min,顶压:35 kPa,风温1008℃ ,控制炉顶温度下料。

40分钟后,第二炉铁,钻制铁口仍然困难,再次启用氧烧铁口,约烧至2300mm,铁口来渣铁,渣铁量约5t左右。初期喷出物为渣铁,后喷出物逐渐减少,铁口全喷火时堵口。风口逐步由暗红向明亮发展,风量自行上升至700m3/min,炉顶温度上升速度变快,提高顶压至40kPa。下料后东、西两探尺2700mm/3000mm。

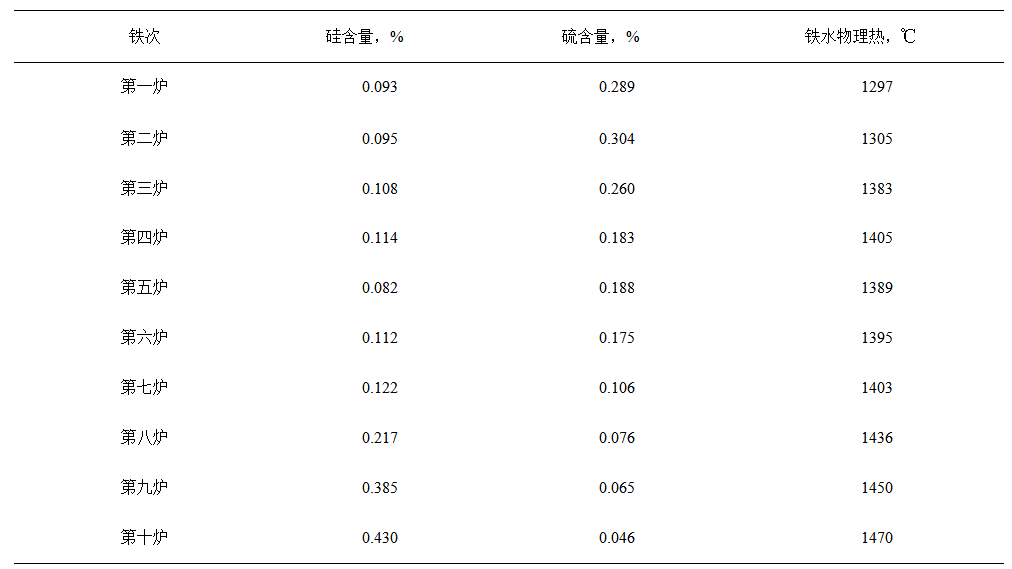

四批料后,高炉风压成缓慢上行状态,由110kPa逐步上升至135kPa,风量下降至810m3/min。炉顶压力同步下降至37 kPa,炉顶温度上升变慢,压差升高。料线不动,炉前开口出铁,一次开铁口顺利,出渣铁约5吨,炉料滑尺:东西两探尺:3000mm/不明,风量上升,风压下降,炉顶温度急剧上至300℃,下焦料,料制:C28(3)25(2),料线2800mm/2900mm,风口呈现明亮状态,铁口伴随有少量固体物料喷出,该炉铁水物理热1383℃,铁水含硅0.108%,含硫0.260%。

加风至115 kPa,风量910m3/min,炉顶温度均匀上升,风口明亮程度增加,风口前焦炭运动速度加快,炉内成像出现煤气火,赶料线至1500mm/1700mm。

23:00开第一组2#、15#风口,风量上升70m3/min,风压下降,按制定的开风口操作制度,保持风压在115kPa,风量为1000m3/min。

操作控制以顶温230-280℃为下料依据。

设定正常料线1200mm。

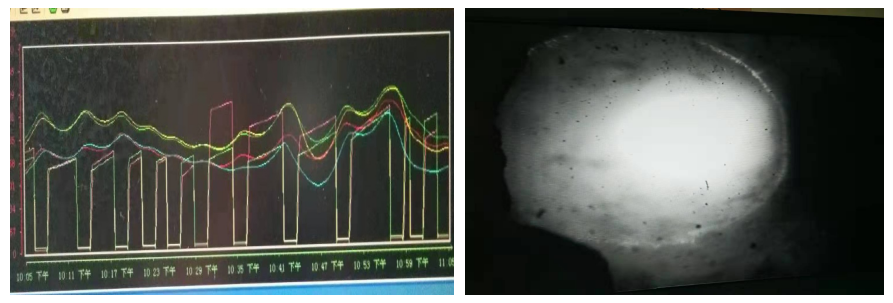

两炉铁后,开第二组3#、14#风口,风压保持115 kPa,风量1220m3/min,顶压60kPa;

开第二组风口后20分钟,风口温度下跌,暗红,甚至2个风口出现了挂渣现象;风温全用1192℃,控制风量至900m3/min,组织炉前出铁,该铁次铁量约10t,铁水物理热1389℃,含硅0.082%,料速增快,计划料中投下的14个净焦全部下完。后续负荷料的矿批重量为6吨,布料矩阵:P26(2)23(3),K28(3)25(2)

为尽快出尽凉渣铁,缩短出铁间隔时间,延长有效出铁时间,出铁时间由15-20分钟延长至30分钟。

运行四炉铁次后,风口逐渐转亮,炉温呈上行趋势。逐步恢复风量1200m3/min,风压120 kPa,顶压90kPa。

开第三组4#、13#风口,扩大矿批重量为10吨。

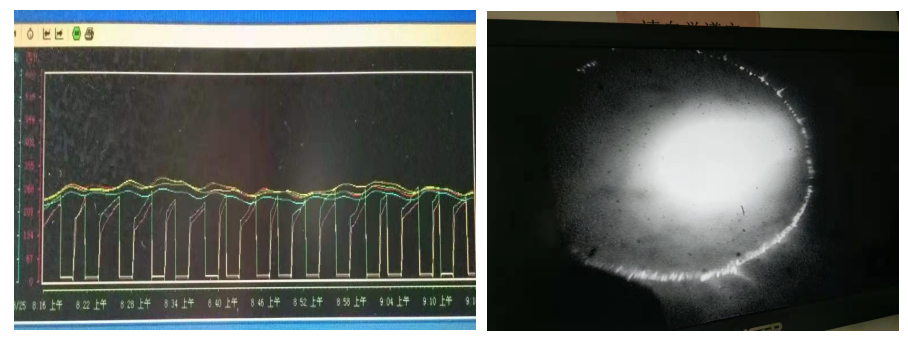

按照:风口明亮、料速均匀,压量差平衡时的开风口原则,顺序将第四组5#、12#,第五组6#、11#,第六组7#、10#风口,第七组8#、9#风口相继打开,风量全风达到1580m3/min,顶压110kPa。

至此,复风风口全部打开,高炉无计划检修的恢复全部结束,历时60小时。

(4)复风后的10炉铁水成分

4 恢复总结

本次炉况的恢复的主旨是:及时排出炉内融化的冷渣铁,缓慢提高风量,扩大炉缸融化区域,增加炉缸活跃空间。

(1)每次打开风口后,铁水温度总是要降低的。

(2)每次打开风口后,风量上升、风压下降,需要加风,保持风压与未开口前的风压一致。

(3)本次复风开第六组风口时,与开第五组风口的时间间隔较短,没有达到再次开风口的条件,烧坏风口小套1件。

(责任编辑:zgltw)