-

张文壮 武连海 王庆学

(山西高义钢铁有限公司)

摘 要 高义钢铁2号630m3高炉停炉6个月后于2020年3月31日18:16点火开炉复产,此次开炉准备充分,《方案》周密,各项制度控制合理,过程控制判断及时准确,调剂手段精准到位,点火13小时喷煤、富氧,21小时全风口作业,4月2日产量达到2360t/d,利用系数达到3.75t/(m3·d),成功实现了快速开炉。

关键词 高炉 开炉 快速 达产

1 概述

高义钢铁2号630m3高炉于2010年1月10日投产,该高炉炉缸采用全碳砖无陶瓷杯结构形式,炉顶采用串罐式无钟炉顶,炉前为单场出铁方式,16个风口,外围相应的配套设施有4座“卡鲁金”顶燃球式热风炉、炉前液压泥炮及开口机、10个干法除尘布袋箱体。

炼铁厂高度重视此次开炉,多次组织管理技术人员讨论、完善《开炉方案》,明确各区域责任人职责,细致安排各岗位工作重点及材料备件的准备,工作进度实行开炉倒计时制。由于各级人员思想重视、准备充分,为此次顺利快速开炉打下了坚实的基础。从试车、烘炉、打压、备料、装料、送风、出铁直到达产,做到了安全、有序、科学、高效。开炉21小时全风口作业,4月2日产量达到2360 t/d,利用系数达到3.75t/(m3·d),成功实现了快速开炉。

2 开炉准备

(1)制订周密的《开炉方案》。在总结大量开炉经验的基础上,制订了周密的《开炉方案》,主要进行的工作:一是重点进行炉内炉型调查及核算、开炉料结构形式及各项参数的计算与确定;二是加强对各岗位人员技能水平的培训;三是反复联动试车,确保设备正常作业;四是对炉前出铁组织及有可能出现的问题进行现场应急预案演练等。全方位为顺利开炉做好准备充分。

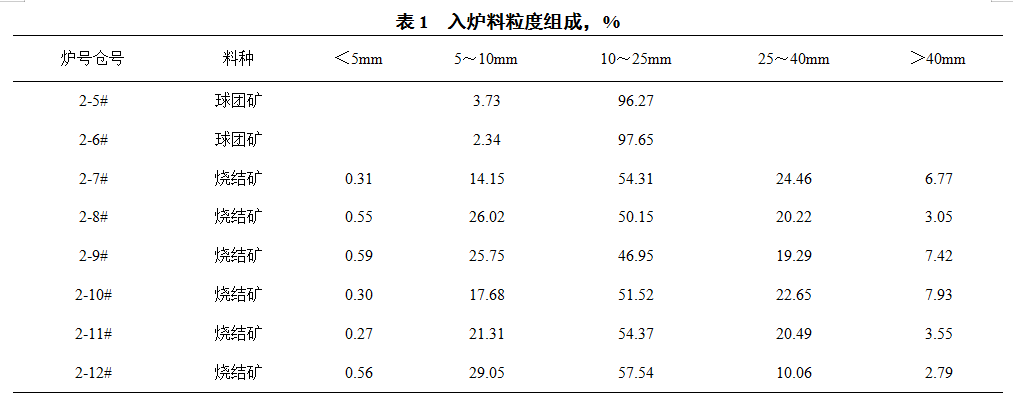

(2)细化原燃料管理。开炉前备好质量稳定且充足的原燃料,提前上到指定仓位,3月30日烧结矿上到指定仓位。槽下狠抓原燃料筛分,通过调整筛板规格、挡料板高度、激振器振幅,控制焦炭、烧结矿和球团矿料流分别小于15 kg/s、20kg/s和30 kg/s,严格控制入炉粉末(<5mm)小于1.0%(见表1),有效改善料柱上部透气性。

(3)烘炉和打压。2号高炉配置4座“卡鲁金”顶燃式热风炉,填充高铝质耐火球,结合高铝质耐火球的理化性能和生产实践,制定热风炉烘炉方案,严格按烘炉曲线升温,误差±20℃,分别在300℃、600℃和800℃恒温40小时,使耐火材料充分晶变和膨胀。

2号高炉停炉期间更换冷却壁并喷涂造衬,开炉前低风温大风量烘炉,初始风量400m3/min以上,顶温不超300℃。烘炉期间停冷却水,打开灌浆孔,快速排出水汽。

高炉打压在烘炉恒温段进行,关煤气切断阀和炉顶放散,鼓风机加风将顶压提高到50kPa,稳压5min检查送风系统正常后,分四步提高顶压到180kPa,稳压30min供检漏,漏点做好标记并拍摄视频,检漏完毕,高炉本体及煤气除尘系统人员全部撤离,逐步提高顶压到200kPa,稳压5min后结束打压,组织检修人员处理漏点。检漏、处理漏点工作按照以上程序重复进行了3次,基本解决了煤气泄漏的问题。

(4)设备的联动试车。提前2个月对供料系统、上料系统、煤气系统、热风系统、水冲渣系统、炉前开口机和泥炮等所有设备逐个进行单体试车,发现问题并及时处理。提前20天上料系统联动试车,模拟从振动筛、称量斗、料车、直到溜槽布料结束的整个上料过程,白天在自动状态下运行8小时,持续运行15天。热风炉系统试车利用烘炉时间,间隔进行联动试车。联动试车使设备存在问题提前暴露出来,组织力量彻底解决,设备的稳定运行为开炉提供了强有力的保障。

(5)铁口埋设氧枪。用φ50mm的不锈钢管制作长4米的氧枪,氧枪后端安装φ50mm的球阀和窥视镜,按60°夹角焊接两只φ15mm球阀,用于调整氧气和压缩空气流量。氧枪用浇注料固定在铁口通道,烘干烧注料,调整开口机角度与氧枪角度一致。

3 开炉料及开炉参数选择

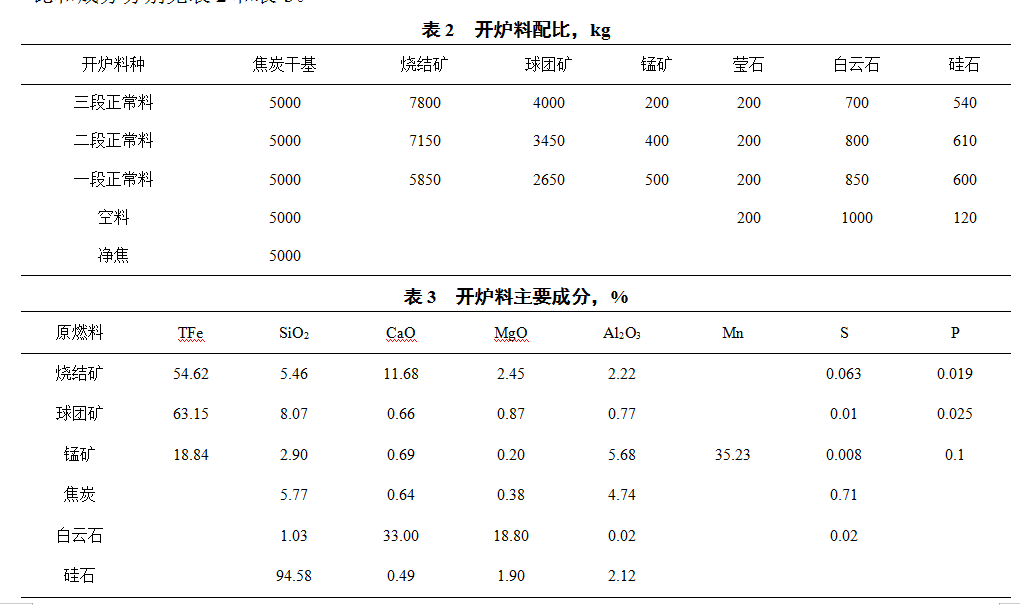

(1)开炉参数的设定。全炉焦比2900kg/t,正常料焦比800kg/t,炉渣R2=1.0(R4=0.96),生铁成分:[Si]=2.5%,[Mn]=1.1%,全炉渣比801kg/t,正常料渣比565kg/t,正常料镁铝比0.83倍。

(2)开炉料配比及成分。开炉料结构为:高碱度烧结矿+球团矿+锰矿+硅石+萤石+白云石,配加锰矿、萤石和白云石降低炉渣黏度,改善炉渣流动性,为炉前排放渣铁创造有利条件。开炉料配比和成分分别见表2和表3。

(3)开炉料填充方式及装料制度。由于停炉时未放残铁,炉缸清理到铁口以下10cm位置,因此采用全焦炭开炉,炉缸到炉腰下部全部填充净焦,炉腰中上部到炉身下部1/5填充空料,炉身下部1/5-1/4填充过渡料,炉身中上部填充轻负荷正常料。

为了确保开炉料装入准确,实测炉内各段尺寸,安装16米长的软探尺,装完净焦和空料分别测量实际料线,缺料线时用净焦补充。在整个装料过程中补加了3批净焦和2批空料,过渡料和正常料每装完3批测量一次料线,开炉料实际填充量与计划量基本相符,实际全炉焦比2960kg/t。

开炉料采用带风装料,冷风通过布袋除尘经净煤气放散排放,兼顾了环保和降低开炉料粉末,是此次开炉的技术创新。净焦、空料和过渡料按15°单环布料,正常料装料制度为分装:CC OO,αJ =32.5°(3)30.5°(3)28°(3),αk =30.5°(4) 28°(4) ,正常料线1.5米,布料角度根据计算料线,并结合实测料线,低料线每增加0.5米,布料角度统一退1°,布料圈数不变,料线达到6米时送风点火。

4 开炉操作

3月31日18:16送风点火,风口采用连堵方式(5#-12#),用铁口两侧的8个风口送风,送风面积为0.076 m2,初始风量550m3/min,风温580℃,18:36焦炭点着。前3小时料尺不动,顶温上升缓慢,21:40减风坐料后料尺下降顺畅,顶温稳步上升,逐步加风到880m3/min,风压127kPa,风温950℃,22:50送煤气,23:00煤气并网。4月1日7:00打开氧枪球阀,随即铁流奔涌而出,铁水顺利通过临时撇渣器,第一炉[Si]=2.10%,标志着开炉已成功了一半,4月1日白班积极组织出铁,每次铁后开2个风口,焦炭负荷分四步由2.6 t/t逐步上调到3.60 t/t,7:30喷煤、富氧,16:00全风口作业,4月2日产量达到2360吨,利用系数达到3.75t/(m3·d)。

开炉期间的操作制度控制和炉前生产组织:

(1)热制度的控制。3月31日送风时焦炭负荷2.60t/t,风温固定950℃。4月1日第一炉铁渣铁流动性良好,物理热充足,焦炭负荷分四步逐步上调到3.60 t/t,全天风温1060℃,燃料比580kg/t-600 kg/t。前3次铁水[Si]分别2.10%、2.01%和2.08%,[S]分别0.030%、0.021%和0.018%。

4月2日平均风温1063℃,平均燃料比584kg/t,[Si]=0.8%-1.5%,铁水温度1475℃-1540℃,渣铁流动性良好,物理热充沛,炉缸活跃。

(2)送风制度的控制。送风时铁口两侧的8个风口送风,送风面积0.076 m2,4月1日出第一炉铁后,风量1250 m3/min,风压205kPa,标准风速274m/s,料尺工作均匀顺畅,具备开风口条件,7:58捅开12#和5#风口,第二次铁后捅开11#和6#风口,第三次铁后捅开10#和7#风口,第四次铁后分别捅开8#和9#风口,到16:00开全风口送风,送风面积0.1520m2,风量1750m3/min,风压325kPa,开炉21小时成功实现全风口作业,创高义钢铁开炉快速达产的历史。

(3)装料制度的控制。送风后延用开炉料的装料制度,αJ =32.5°(3)30.5°(3)28°(3),αk =30.5°(4)28°(4),矿批8吨。4月1日出铁后矿批由11吨逐步扩至18吨,装料制度调整为:αJ =30.5°(3)29°(2)27°(2) 24°(2),αk =29°(3)27°(3) 24.5°(3),实现“平台+漏斗”的料面分布,形成两股气流,实现炉况的稳定顺行且提高煤气利用。

(4)造渣制度的控制。送风后停加锰矿和硅石,白云石每批减到200kg,第25批停加白云石,炉温低于1.0%时停加每批200kg萤石。控制炉渣中MgO=9.5%,R2=1.10(R4=0.98),镁铝比0.65倍,配加锰矿、白云石和萤石降低炉渣黏度,改善炉渣流动性。

(5)炉前生产组织。单铁口决定了炉前渣铁排放是开炉的重点,组织好出铁是本次开炉顺利与否的关键。厂部抽调一名炉前技师带领10名业务骨干,支援2号高炉开炉。4月1日7:00打开氧枪阀门,铁流随即奔涌而出,渣铁分离良好,铁水顺利通过临时撇渣器,铁水进罐,水冲渣投用,出铁15分钟约100吨铁水。鉴于前两炉渣铁流动性良好,第三炉投用储铁式主沟,铁水顺利通过撇渣器,炉前生产组织步入正轨。

此次开炉炉温、炉渣性能控制合理,渣铁流动性良好,铁后主沟、铁沟、渣沟基本干净,炉前劳动强度大幅降低,30分钟内打开下一次铁口,炉前出铁组织快速、高效,为高炉快速恢复创造了有利条件。

5 结语

高义钢铁2号高炉此次开炉前期准备充分,开炉过程控制到位,恢复过程高效、快速,开炉13小时喷煤、富氧,21小时全风口作业,2.0天利用系数达到3.75t/(m3·d),创高义钢铁公司历次开炉的记录。主要经验有:

(1)制定周密的《开炉方案》。《开炉方案》重点强调人员培训、开炉料计算、操作制度调整、炉前生产组织等,准备工作落实到细处和实处,进度安排到日,责任落实到人。

(2)设备联动试车彻底。提前2月对所有设备进行单体试车,提前20天联动试车,设备存在问题得以提前暴露和解决,设备的稳定运行,为开炉提供了强有力的保障。

(3)细化原燃料管理。提前备好质量稳定的原燃料并取样化验,保证开炉配料的准确。通过调整挡筛板规格、料板高度、激振器振幅等,狠抓原燃料筛分,在保证上料的情况下严格控制料流,降低入炉粉末到1.0%以下。

(4)开炉料的准确装入。开炉料采用带风装料,提前计算好净焦、空料、轻负荷料的装入位置,装料时用探尺实测料线,计划料线与实际料线出现偏差时补加净焦和空料,实际开炉料填充位置、数量与计算基本相符。

(5)合理的操作制度。开炉热制度和造渣制度选择合理,第一炉铁水[Si]=2.10%,4月2日[Si]=0.8~1.5%,炉渣R2=1.10。适宜的炉温和炉渣特性,实现了炉缸热量的充沛和渣铁良好的流动性。开炉轻负荷料采用分装多环布料,实现“平台+漏斗”的料面分布,形成两股气流,确保开炉炉况的稳定顺行。开炉时风口采用连堵方式,8个风口送风,标准风速持续大于180m/s,吹活炉缸,高炉具备出铁后开风口、加风的条件。

(6)快速、高效的炉前组织。开氧枪球阀出第一炉铁,渣铁顺利过临时撇渣器,第三炉储铁式主沟投用,铁水顺利过撇渣器,炉前组织步入正轨。炉前组织的顺畅受益于热制度和造渣制度选择的合理,渣铁流动性良好,大幅降低炉前劳动强度,30分钟内打开下一炉铁口,及时、均衡地排净炉内渣铁,为高炉快速恢复提供强力支持。

(责任编辑:zgltw)