-

刘永辉

(南京钢铁联合有限公司第一炼铁厂)

摘 要 本文以南钢2550m3高炉在生产过程中对铁水质量管理为例,对影响铁水质量的因素进行分析,着重分析了铁水重要质量指标含硅量、含硫量的影响因素。在此基础上,通过不断进行工艺技术改进,开展QC质量活动、加强员工技能培训、制订考核激励制度、强化班组管理、实施标准化作业等一系列措施提高铁水品质,总结出对提高铁水质量行之有效的方法,使生铁质量显著提高,取得了良好的经济效益。

关键词 高炉 铁水 质量提升 运行管理

1 前言

高炉炼铁是炼钢的前道工序,为后工序提供主产品铁水。高炉铁水质量决定着整体钢铁工序的质量和工序能耗,高质量的铁水是降低钢铁企业总体成本的先决条件。高炉铁水质量主要由铁水含[Si]量和含[S]量的水平所决定,如这两项指标超出炼钢需求范围(炼钢对[Si]最佳需求范围是0.3~0.5%,对[S]最佳需求范围是≤0.03%),会对炼钢带来多种不利影响。提高铁水质量,能大大地减轻炼钢负担,简化炼钢操作和提高炼钢生产率及各项经济技术指标。

2 影响铁水质量因素分析

2.1 炉况波动

维持高炉的稳定顺行是高炉操作的灵魂,是保证铁水质量稳定的首要条件。当炉况出现较大波动时,炉内气流分布发生大变化,容易造成炉内渣皮脱落频繁,冷却壁水温差变化大,出现管道行程,煤气利用率变差等一系列破坏炉缸热制度稳定的因素。炉缸热制度的不稳定在一定程度上会导致炉温波动大,铁水含硫容易超标。

2.2 原燃料质量

高炉炼铁6分原料4分操作,强调的就是原燃料对炉况顺行影响的最大因素,只有原燃料质量能够满足高炉冶炼要求并且保持稳定,炉况的稳定才能得到保障。当原燃料质量恶化时,比如烧结矿强度降低、低温还原粉化率升高、球团矿抗压指数降低、生矿含粉升高、焦炭强度变差等等都会导致炉内料柱透气性严重变差,引发炉况波动,使炉缸热制度失常,最终导致铁水质量波动大。另外铁水中的硫来源于入炉料,烧结矿和燃料带入的硫占入炉炉料带入总硫的98%以上,其中入炉焦炭带入的硫占入炉总硫量的78%以上,是硫的主要来源,故焦炭含硫对铁水含硫影响较大。焦炭带入的硫增加,会增加铁水含硫量。焦炭灰分高且波动大,矿料成分波动频繁且趋坏,都会引起热制度、造渣制度的波动,在一定程度上会导致铁水中[Si]、[S]波动增大。

2.3 炉渣性能

高炉造渣对生铁的品种和质量有着重大的影响和作用。通过造渣可控制炉渣的成分和性质,抑制一些元素的还原,或促进另一些元素的还原,达到富集元素,提高元素回收率。而炉渣性能的好坏与生铁质量、炉况顺行以及各项经济技术措施都有密切关系。影响高炉炉渣脱硫能力的因素很多,炉渣的成分、温度和流动性对脱离效果影响最大。

适宜的炉渣碱度R2是保证炉渣脱硫的最主要条件,炉渣碱度过低或过高都会引起其流动性变差,导致Ls值降低,对脱硫不利。

合适的渣中(MgO)质量分数,可降低炉渣的熔化温度和黏度,改善渣的流动性、稳定性,能加速反应产物CaS的扩散,使脱硫反应加快进行。随着渣中MgO质量分数的增加,炉渣黏度下降,流动性改善,稳定性提高,利于炉渣脱硫。但渣中MgO不应大于13%,一般来说,较为适宜的渣中MgO质量分数为9%~12%。

随着炉渣中Al2O3质量分数升高,炉渣的黏度和熔化性温度均提高,炉渣的流动性变差,脱硫能力降低,铁水硫质量分数将明显升高。通常应控制炉渣中Al2O3的质量分数不超过16%。

炉渣中FeO增加,不仅增加炉缸内直接还原热量的消耗,还会促使更多的S离子与Fe离子结合进入铁水,对脱硫反应十分不利。

2.4 炉缸热制度及炉缸工作状态

保持炉缸稳定合适的热制度,是炉温的稳定基础也是维持炉况稳定的重要环节。炉缸是高炉工作的基础,需要有充沛稳定的热量来满足高炉冶炼过程。

当炉缸堆积时,尽管炉温不低,由于炉渣不能在炉缸内自由流动,脱硫效果不好,从而降低炉渣的脱硫能力。另外炉缸在较长一段时间内处于不活跃状态,炉缸活性差,炉缸温度不均匀,渣铁温度偏低且波动大,会引起铁水含硫升高,渣中FeO不能被充分还原,也导致了渣中FeO高,影响炉渣的脱硫效果。

2.5 高炉休复风操作

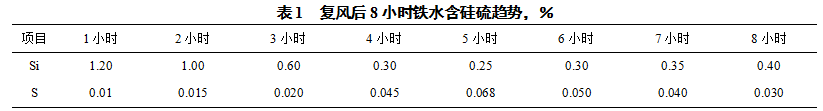

在高炉休风后复风初期常常容易出现高硅已经风量加全后出现低硅高硫的情况,这主要是休风时炉温控制不当以及休风料配料不合适造成复风后硅硫超出目标控制范围。如某次短期休风复风后8小时铁水含硅硫趋势,见表1。

3 提高铁水质量措施

3.1 优化操作维持炉况顺行

根据高炉实际运行情况,优化高炉装料制度,稳定中心和边缘两道气流,从保证生铁质量、强化过程控制入手,针对料速、风温、氧量、煤量、碱度、原燃料变化,要求高炉工长要有提前预判能力,勤观察,提早调剂,稳定炉缸热制度,减少因炉温高低造成的波动。制定操作方针,达到稳产顺产,杜绝因炉况波动而造成铁水质量难以控制的情况发生;结合实际,加强过程控制,严格控制炉温下限,确保炉缸物理热充沛。

3.2 做好原燃料质量跟踪管理

针对炉料结构变化、焦炭水分变化频繁和烧结矿碱度波动等多重因素给高炉生产带来的不利影响,加强槽下原燃料的质量检查工作,确保入炉原燃料质量符合控制标准。高炉操作人员及时掌握各种原燃料的冶金性能,做到上料科学合理。

3.2.1 加强筛分管理,保证筛分效果

原燃料质量恶化,大量粉末入炉,易使块状带透气性恶化。因此应严格控制入炉原燃料的粉末率,定期对各振动筛进行清理,同时严格控制各种原燃料的仓门大小、控制好筛分速度,确保筛分效果,保证入炉粉末率<5%。如发现个别矿种或者料仓原料含粉偏高时 应及时调剂减少该仓的用料量,减少对炉况的冲击。

3.2.2 优化用料结构

在用料结构上进行优化,适当提高烧结比例,减少球团和生矿比例,减少球团矿在高温区还原膨胀粉化对料柱透气性的影响。必要时可适当配用蛇纹石调节炉渣碱度和镁铝比,使炉料结构各元素控制在合理范围,既有利于软熔带的形成,又有利于低硅生铁冶炼,炉况顺行且高炉煤气利用较好。

3.3 重视炉缸热制度和炉渣性能的稳定

热制度的稳定是炉况稳定的基础,在炉缸热制度控制上,坚持PT:1510℃±10℃;在造渣制度上适当提高炉渣碱度(按1.22~1.28控制) ,提高炉缸热量储备的同时提高脱硫能力;关注渣中Al2O3的含量,Al2O3<16.5%,PT ≥ 1500℃,镁铝比控制在0.4~0.5;Al2O3≥17%,则适当提高镁铝比,控制在0.5~0.6,改善渣铁流动性。

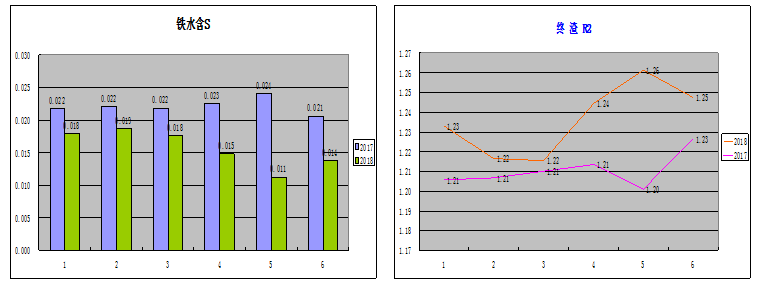

2018年起南钢2550m3高炉开始尝试采取提高炉渣碱度操作,保证稳定充沛的物理热,铁水质量得到稳步提高,铁水一级品率达98.7%。

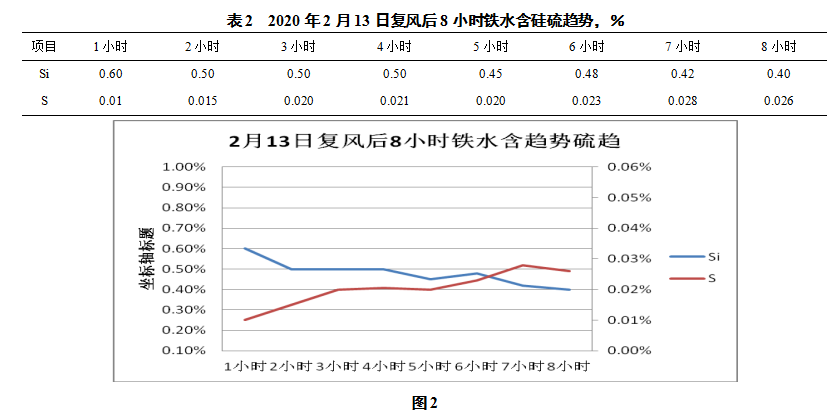

3.5 优化高炉休复风操作和配料

很多高炉在休复风初期常常容易出现高硅,以及风量加全后又出现低硅高硫的情况,这主要是休风时炉温控制不当以及休风料配料不合适造成的。在休风前炉温控制在0.4~0.5%为宜,配料计算根据高炉各段对热量需求量不同结合休风时间及休风前高炉运行状况精准计算出高炉各段炉料的减矿比例,设计好各段炉料对应炉温和碱度,使复风全过程炉温碱度受控,减小铁水质量波动。例如2020年1月高炉休风前经过精心计算设计休风料和控制好休风前炉温碱度,复风时实现了炉温的平稳过渡。见表2和图2。

3.6 推行标准化作业

对重要岗位(高炉值班室)推行标准化作业,以安全高效完成各项任务为目标,工作要求标准化。班组细化各项工作标准,制作SOP标准化流程图,使各项工作质量处于受控状态;班组建立以能力和绩效考核为核心的薪酬分配导向,精化标准班产数据,实施数据化考核,提高工作质量和效率;坚持班组班前会、质量分析会、通过建立关键控制项排查预防质量风险,提高班组员工质量意识。

4 加强班组运行管理

4.1 优化班组人员配置

根据各班组结合人员结构、承担的生产职责特点,合理配置人力资源,综合考量职工年龄、技术水平、人际关系,对班组成员进行合理搭班分配。安排工作的时候,进行技术水平高低搭配。这样既保证安全稳定生产,又给技术水平低的同志提供学习的机会,使班组整体水平迅速提高;技术水平高低搭配的方法还能充分发挥具有业务专长职工的潜能,把“传、帮、带”的优良传统发挥到极致,提升了每一个横班整体作战能力。

4.2 加强值班室管理及考核方式

高炉值班室管理方法上主要采用工长竞争上岗、劳动竞赛来管理班组,激发班组活力,提高员工执行力和工作热情。为激励提高班组成员的操作技能和对质量的把控能力,班组长对甲乙丙丁四个横班的产量、铁水质量、工作态度、安全、环保、现场卫生、横班管理等各方面工作完成情况进行打分,对排名第一第二名的给予奖励,充分调动班组成员提高工作质量的积极性和重视程度。

4.3 注重专业知识、技能培训

人是决定工作质量的关键因素,工作质量是技术人员的基本素质、理论知识以及工作态度的综合反映。技术型人才的培养是班组持续长效地站在炼铁行业队伍最前端的有力保证,也是班组培训的目标。

5 铁水质量提升效果

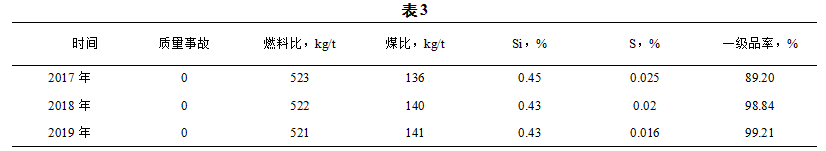

通过高炉运行的各项参数变化进行实时分析,及时调整,保持炉况长周期稳定顺行以及采取一系列改善铁水质量的措施,近几年南钢2550m3高炉铁水一级品率逐年上升,铁水一级品率由2017年的89.2%上升到2018年的98.84%,2019年为99.21%。

通过以上一系列的管理措施,近三年来南钢2550m3高炉在铁水质量、节能降耗方面得到持续提高,见表3。

6 结语

(1)保持炉况稳定顺行,通过灵活调剂避免炉况波动是高炉保持铁水质量稳定的首要任务。

(2)炉缸活跃性差、气流不稳、渣皮脱落频繁是高炉铁水含硫高的最常见原因,所以维持好的操作炉型,保持炉缸热量充足对维持炉况顺行及提高铁水质量具有重要意义。

(3)在诸多因素不稳定条件下,为了提高对[Si]、[S]的控制水平,要对原燃料质量、煤气利用率变化、炉体水温差、炉渣性能变化、炉缸工作状态、炉外出铁情况等等持续在线跟踪,分析清楚引起炉况变化的因素对症下药,方能使铁水质量受控。

(4)推行标准化作业,做好基础管理工作,关注原燃料质量。一方面,加强槽下筛分管理,减少入炉粉末;另一方面,提高焦炭和烧结矿强度,减少碱金属、锌等有害元素的入炉量。

(5)重人才队伍的培养,充分发挥人才的第一资源作用,积极开展关键岗位“技术练兵”、合理化建议、QC攻关活动等等,树立人人关心产品质量意识,提高全员素质,全员参与质量管理,是提高铁水质量的重要管理方法。

7 参考文献

[1] 王筱留.高炉生产知识问答(第三版)[M].北京:冶金工业出版社,2013.

[2] 胡俊鸽.IronmakingConferenceProceedings[M].2002.

[3] 沙永志.现代高炉炼铁(第三版)[M].北京:冶金工业出版社,2016.

[4] 曹锋,霍吉祥.首钢京唐1号高炉铁水含硫高的分析探讨[J].中国冶金,2013.

[5] 南钢高炉标准化作业管理文件.

(责任编辑:zgltw)