-

刘永辉

(南京钢铁联合有限公司第一炼铁厂)

摘 要 本文阐述南钢2550m3高炉在降料线停炉过程中,通过采取改进炉顶雾化打水、向炉内通入氮气等措施实现了“零”爆震的安全停炉。凉炉结束后经炉内测量料线边缘已降至风口以下0.3~0.5m,中心最深处距风口中心线下2m,完全达到施工要求,做到了安全、精准空料线停炉。

关键词 大高炉 空料线 零爆震 停炉

南钢2号高炉炉容2550m3,于2006年8月21日第一代点火投产至今已连续生产12年多,受炉腹以上冷却壁漏水制约,根据南钢发展规划,计划在2019年4月2日停炉项修,计划29天更换4段铜冷却壁及以上局部铸铁冷却壁。为便于施工,本次停炉要求在确保安全情况下将高炉料线降至风口中心线下0.5~1.0米休风。

1 停炉前的准备工作

1.1 提前2天调整炉料结构

3月30日0:00按计划改变入炉炉料结构并退负荷,适当提高炉温,改善渣铁流动性。

1.2 提前1天配锰矿及辅料

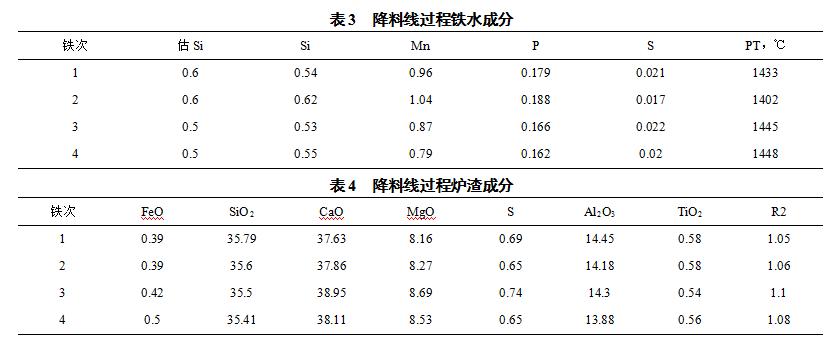

3月31日0:00按计划配锰矿、莹石,保证停炉前2个周期的轻负荷冶炼,并调整好炉温及炉渣成分([Si]0.6%~0.7%,[Mn]达到0.6%~0.7%,炉渣R2=1.11~1.13、Al2O3≤14%)PT=1510±5℃。

1.3 仪表设备检查校对

对入炉风量、风压表,炉顶压力、温度表,炉顶煤气分析仪、风口小套进出水流量计等、干法除尘箱体进出口温度表等重要仪表全部检查校对,确保工作正常。

1.4 冷却设备检查处理

对高炉所有的冷却设备检查,对漏水的风口或冷却壁,尽可能地更换和焊补,特殊原因不能处理的,在降料线前闭水封堵,确保在停炉期间无向炉内漏水现象。

1.5 高炉炉皮检查处理

全面检查炉皮是否存在煤气泄漏,泄漏点焊补好,炉壳周围准备好洒水工具,打水范围能覆盖到炉壳周围的所有区域,确保水量水压。

1.6 炉顶打水装置改造

炉顶打水枪4根改造成8根电动打水枪,打水枪枪头全部换成雾化枪头。

2 停炉料的加入

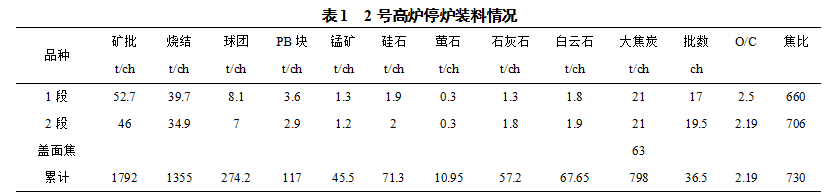

3月31日22:00 按照停炉计划,准时开始加入停炉料,停炉料分2段:第一段(17批)O/C=2.621,焦比=643kg/t;第二段(18批)O/C=2.297,焦比=734kg/t;合计O/C=2.453,焦比=687kg/t。最后集中加入2罐盖面焦41.8吨。具体参考值为:停炉过程中炉温控制[Si]:0.8-1.0%, PT=1515±5℃,[Mn]=0.84%,R:1.07±0.03,Al2O3≤14%,停炉料开始加入4小时后停煤停止富氧,在整个加入停炉料的过程中,炉况保持稳定顺行,炉温、炉渣成分基本控制在要求范围内,具体情见表1。

预休风期间的主要工作:

(1)清理炉身静压力孔保安气体的入口与通道,确保畅通.

(2)再次检查确认冷却设备状况,破损的风口、冷却壁水管及时更换或处理,不能处理的要闭水封堵确保不向炉内漏水;漏水冷却壁采用关闭进出水,通氮气冷却的办法,需提前安装供氮气的环管。

(3)检查喷吹氮气系统工作正常,30个风口煤枪角度调整好,降料线过程根据H2含量增加氮气入炉。

(4)安装炉顶煤气人工取样设备,以方便取样分析,用以判断料面深度。

(5)2把机械探尺校准零点,其中1#探尺用钢丝绳加长后量程要到27米,保证2把探尺灵活好用、准确。要求雷达探尺工作正常,测量准确,量程要达到30米。

(6)检查并确保炉顶打水枪状态正常,雾化状况良好;

(7)炉壳漏点重点焊补。

(8)设定炉顶压力自动放散值并试验确认,保证炉顶压力在>200kPa时自动打开炉顶一个φ650mm放散阀,在>220kPa时自动打开炉顶另两个φ650mm放散阀。放散阀能自动开启放散,压力下降后能自动关闭。切断煤气放散后,放散阀不能出现意外关闭现象。

3 降料线

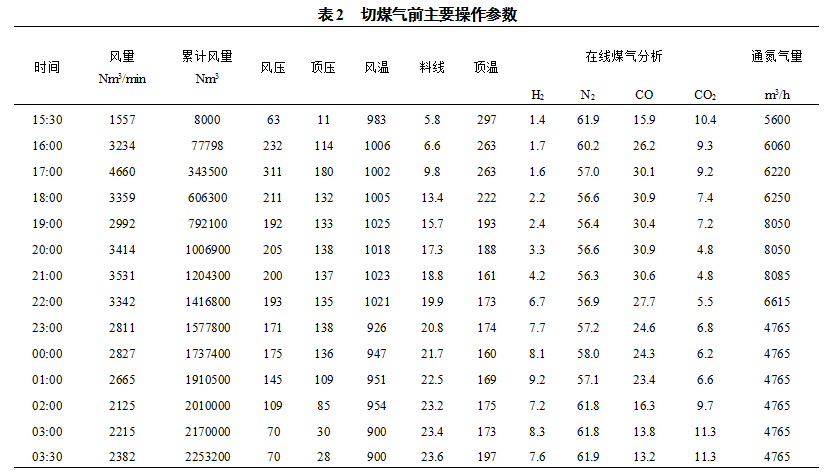

4月1日15:10送风降料线,送风时料线5.8m,15:25引煤气开始煤气回收,4月2日2:48料线降至23.3m切煤气,切煤气后逐步加大风量,待料面完全降至风口以下,于10:36停炉休风。整个降料线过程雾化打水效果良好,炉顶蒸汽打开并且从煤枪、炉身静压点、炉顶以及破损闭水的冷却壁向炉内通入氮气,稀释H2、O2浓度。降料线共计耗时19小时26分钟,全程累计消耗风量:3637400m3,炉顶雾化打水:2924t,通入氮气:约117485m3。主要操作参数见表2。

4 停炉关键数据控制

4.1 H2、O2的控制标准:H2<12%、O2<2%

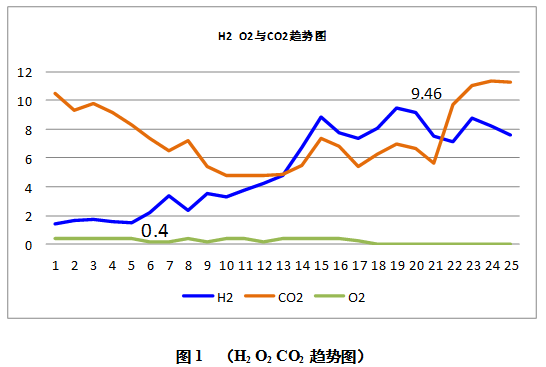

在本次降料线过程中,因炉内通入了大量氮气和炉顶蒸汽,H2,O2浓度始终控制在目标范围内,H2含量最高瞬时值为9.46%,O2最高0.4%,具体浓度趋势见图1,这也是此次降料线过程中未产生爆震的重要原因之一。

4.2 炉顶温度的控制

切煤气前炉顶温度按250℃~350℃管理;切煤气后按250℃~450℃管理;

4.3 风量的控制

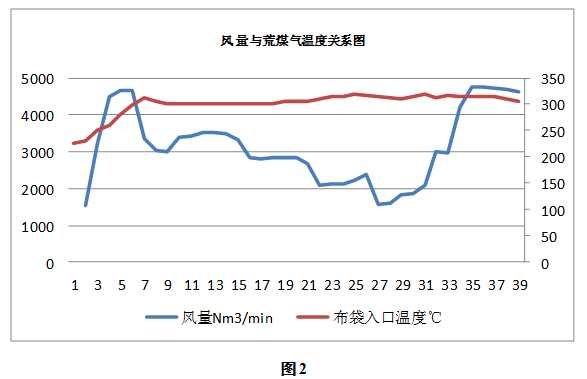

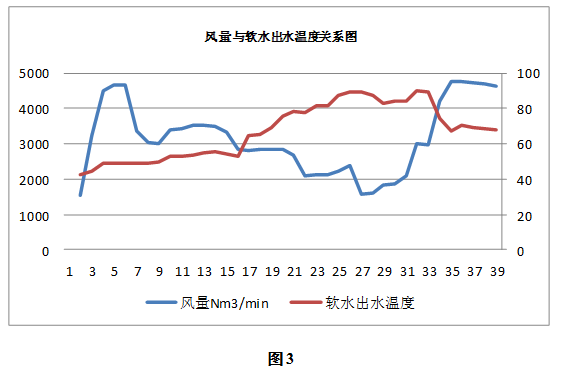

风量控制原则上在炉况允许的前提下,前期尽可能保持较高风量,以缩短控料线时间,正常控制在4400m3/min,根据情况适当减风、降风压操作。本次降料线耗时比计划多出两小时主要原因为送风两小时后就出现干法箱体温度过高,被迫减风(见图2)以及料线降至风口附近后炉体水温差过高,软水出水温度高达85℃,再次被迫减风控制水温差(见图3)。

4.4 出渣出铁及渣铁成分

出铁情况整体良好,预计降料线过程应该出铁920t,实际出铁959t。渣铁完全出尽。渣铁成分基本控制在计划范围内,见表3和表4。

5 结语

(1)此次采用回收煤气打水降料面法停炉,准备充分,控制得当,达到了安全、顺利、精准空料线停炉的预期效果。

(2)本次安全降料面的关键在于采用完全雾化的喷头,根据炉顶温度和煤气含量,对炉顶温度和打水量进行专人控制显得作用突出。另外从炉顶、煤枪、炉身往炉内通入大量N2,有效的稀释了H2、O2的浓度,始终将H2、O2浓度控制在安全标准以内。

(3)降料线的精准控制,本次降料线为了掌握实时料线深度,将两个机械探尺校准零点,其中1#探尺用钢丝绳加长后量程到27米,雷达探尺测量准确,量程达到30米。降料面开始后,1#、2#探尺交替点测。到后期两把机械探尺都已无法使用,此时一方面以雷达探尺为参考,另一方面风口观察炉内,当从风口明显看到炉内亮光感觉炉内很空,然后风量排到零,风口处看不到焦炭,只有亮光时,说明料线已完全降至风口中心线以下。

(4)此次降料线耗时比计划多用两个多小时,主要原因是荒煤气温度过高,且造成了TRT跳机,为保护干法除尘箱体布袋,前期减风多,慢风时间长。今后降料线可以尝试降料线前3小时富氧,既能加快前期降料线速度,又能起到降低炉顶温度的作用。虽然富氧可能会造成炉顶煤气O2浓度升高,但是降料线的同时大量往炉内通入氮气和蒸汽,可以大幅稀释O2浓度,完全能够保证安全。

(5)停炉前应进行洗炉,避免停炉过程中炉皮大量脱落,造成煤气波动。

(责任编辑:zgltw)