-

段伟斌 余晓波 赵满祥 罗德庆

(首钢股份公司迁钢钢铁公司炼铁作业部)

摘 要 股份2号高炉随着炉龄的增加,炉喉开始出现结厚现象,经对结厚成分的化验发现,主要是由于碱金属富集造成的,通过采取热洗炉,调整炉喉冷却制度的方式,增加了高炉的碱金属排放,解决了高炉炉喉结厚的问题。

关键词 高炉 炉喉结厚 碱金属 热洗炉 冷却制度

1 引言

股份2号高炉于2007年1月4日点火送风,有效容积为2650m3,产能230万吨。高炉冷却系统设计采用分段式冷却,炉缸1-5段及16段冷却壁采用工业水开路循环冷却系统,其中第1、4、5段及16段水冷缸砖采用常压工业水冷却,炉缸第2、3段冷却采用中压水冷却。炉底、炉体6-15段冷却壁采用软水密闭循环冷却系统,实践证明,软水密闭循环冷却系统拥有可靠的冷却性能、耗水量小、水质稳定且冷却水管无腐蚀、结垢、氧化现象等,比较适宜在缺水和水质偏硬的北方地区应用。

采用全炉体冷却技术装备,从炉底至炉喉全部采用冷却器,无冷却盲区,可实现高炉各部位的同步长寿。炉缸、炉底区域采用灰铸铁(HT00)光面冷却壁(第1-5段),冷却壁光面结构,有利于高炉炉缸小块热压炭砖(NMA、NMD)砌筑砖衬紧密接触,确保整个砖衬体的高导热性能,减少气隙现象的发生。炉体6-8段冷却壁采用铜质材料,在此区域应用铜冷却壁能满足快速形成稳定渣皮的要求,并且铜冷却壁具有导热性好、冷却强度大等优点;9-15段冷却壁材质全部采用耐热疲劳性能好、伸长率高、抗拉伸性能高的球墨铸铁,减少了冷却壁由于自身老化等原因过早损坏而导致高炉提前大中修的现象。16段由于需要的冷却效果比较低,采用经济的铸钢材料。

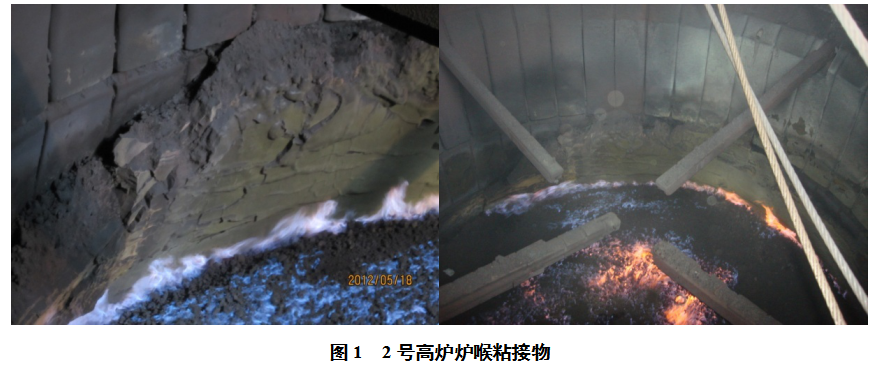

2号高炉某年5月进行24小时检修时发现炉喉结厚比较严重,情况如图1。

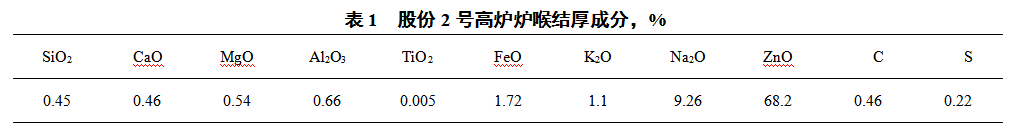

对结厚成分进行了化验,结果如下:

通过上表可以发现,其主要成分为钾、钠、锌的氧化物,而在高炉中,碱金属的排放很困难,很容易造成富集,需要定期造酸性渣排K、Na碱金属,定期降料线提顶温排锌。

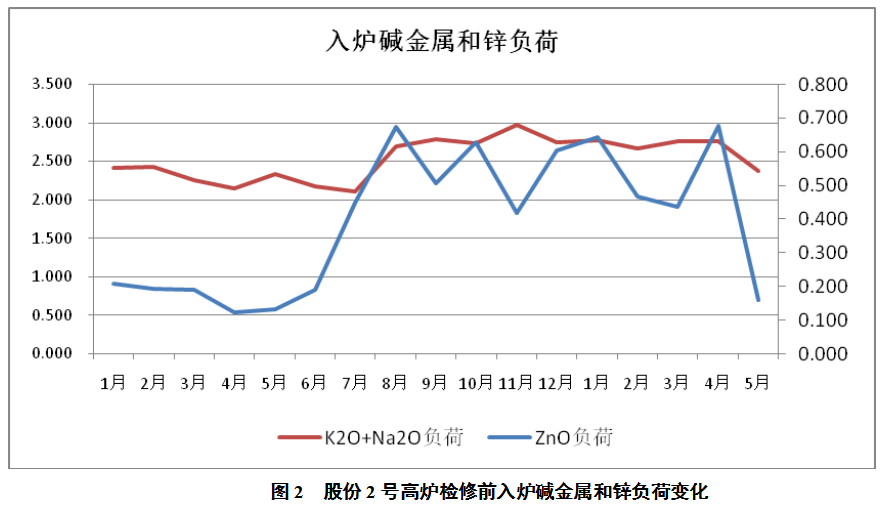

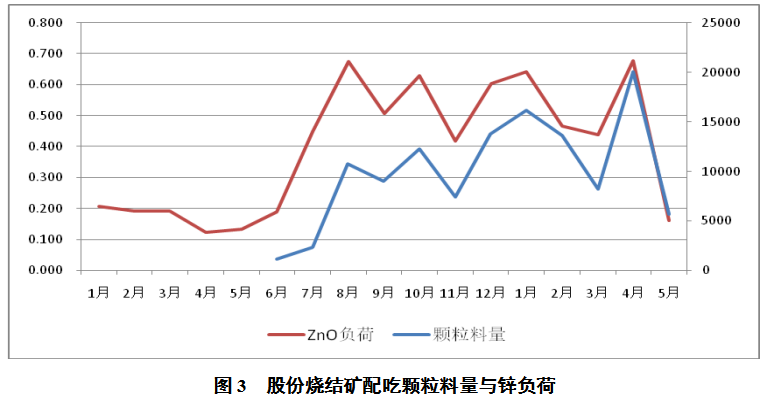

统计高炉入炉料锌负荷情况(股份高炉有害元素入炉标准:K2O+Na2O≤2.5kg/t,ZnO≤0.2kg/t),入炉碱金属和锌负荷变化如图4所示。

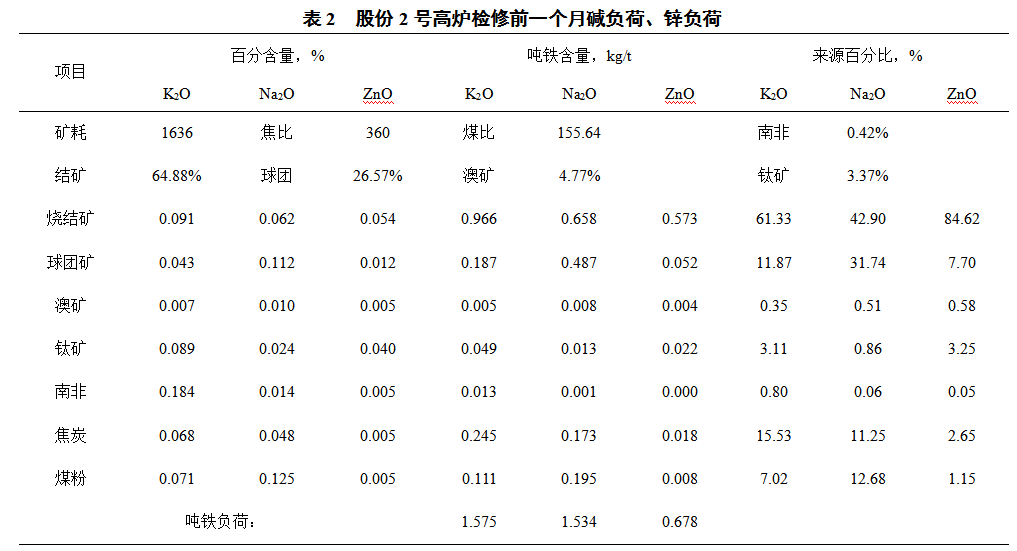

通过对锌来源分析,主要是来自烧结矿,其具体分析表2所示。

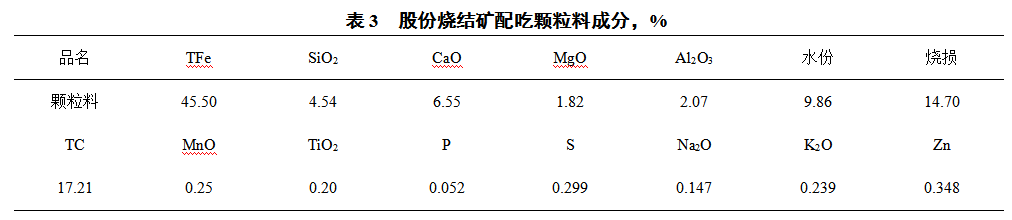

确定锌主要是来自烧结矿后,又对烧结矿近期的原燃料配比变化进行了分析,主要是由于配加的颗粒料固废,其具体成分分析见表3。

对比颗粒料的配吃数量情况,也能与入炉锌负荷的变化也可以匹配上,颗粒料配吃量与锌负荷关系如图6所示。

由于颗粒料的配吃,导致烧结矿质量恶化,高炉压量关系转紧,入炉粉末增加,再加上高炉并罐布料偏析,炉温波动频繁,造成了高炉炉喉结厚的快速增加。

2 炉喉结厚处理

在检修时发现炉喉西南方向结厚严重,在确定其成分主要是氧化锌后,积极采取措施,保证炉喉结厚现象的消除。

2.1 停配高锌固废颗粒料

在通过分析发现由于颗粒料的配吃导致高炉炉喉结厚后,立刻联系烧结作业区,停止配吃颗粒料,降低烧结矿含锌量,从来源减少入炉锌量。

2.2 装料制度的调整

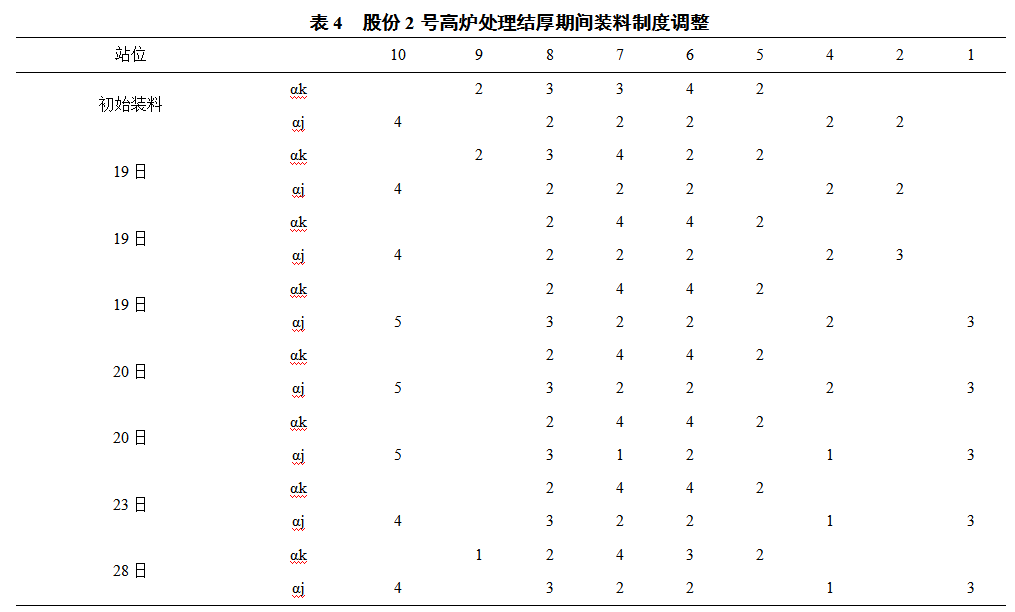

装料制度的调整,一方面是对料罐采取合理的切换周期,原来为20批一次切换,之后改变为20批(北)/15批(南)一次切换,消除了布料的偏析。另一方面对装料制度进行调整,以稳定煤气、提高顶温为目标。

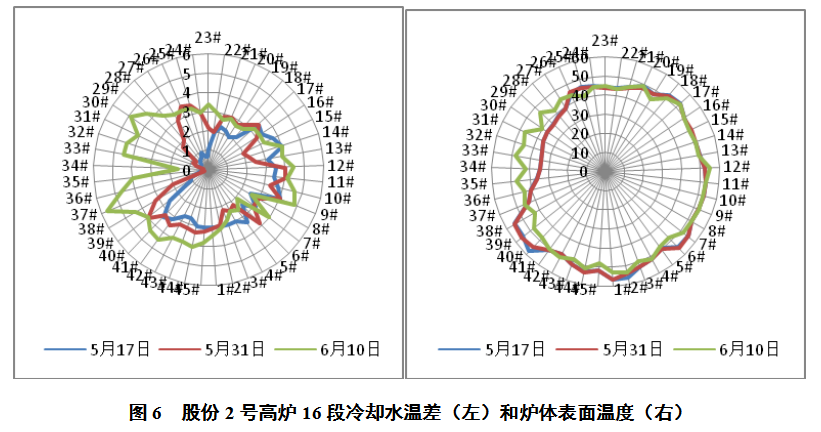

2.3 保持合理的冷却制度

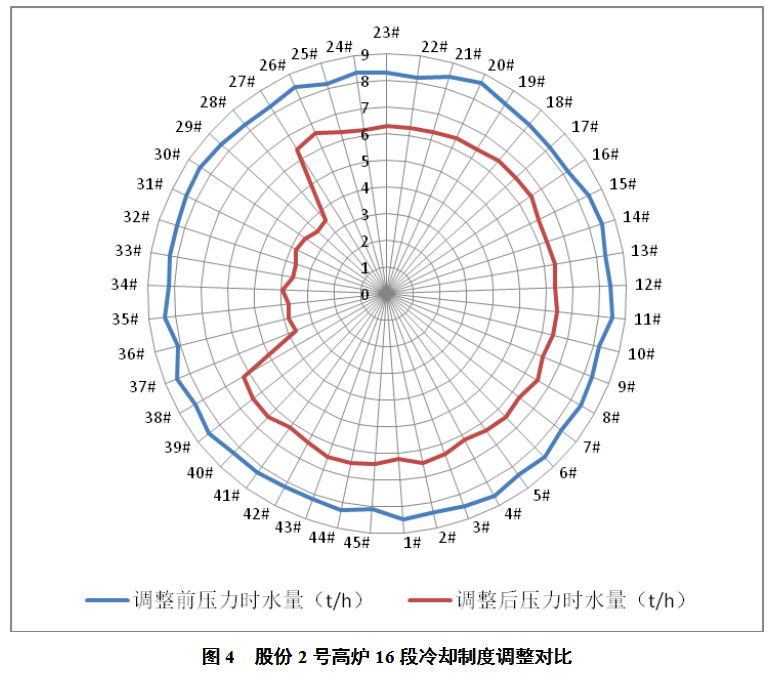

在发现炉喉结厚后,对16段冷却壁的冷却制度进行了调整,主要是将冷却水的进水压力进行了调整,压力由4kg/cm2调整为3kg/cm2,对应的西北方向的结厚位置,流量使用单独阀门控制,降低到较低的流量。经测量,调整后冷却水流量改变如图7所示。

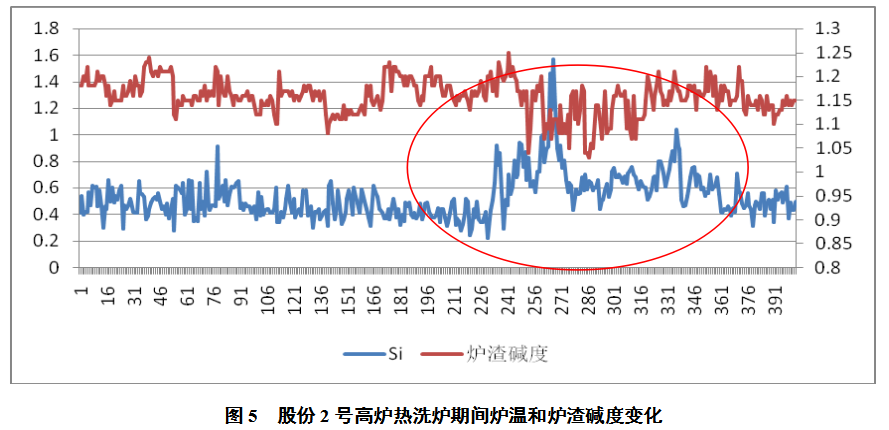

2.4 提高炉温,降低炉渣碱度,进行热洗炉

股份2号高炉的热洗炉,主要是在高炉检修恢复过程中进行。此次炉喉结厚,是由于在检修前原燃料质量变差,高炉连续出现管道,导致高炉恢复不顺,在恢复过程中加入了萤石,同时做出了洗炉的决定,采取高炉温,低碱度炉渣的方式,改善炉渣的流动性,如图8所示。

2.5 入炉碱金属、锌负荷监控

在意识到碱金属、锌对高炉生产的影响后,加强了对入炉碱金属、锌负荷的监控,每周对高炉原燃料,高炉炉渣,炉尘灰的碱金属、锌含量化验,并定期安排高炉进行排碱工作,做好高炉内有害元素循环管理工作。

2.6 炉喉结厚处理结果

对比结厚处理前后的16段状况,可以明显发现,西北侧结厚已经掉落,水温差和炉体表面温度也开始趋于正常,如图9所示。

3 结论

(1)原燃料的波动,碱金属的富集,是造成炉喉结厚的主要原因。

(2)炉喉结厚比较有效的方式是装料调整和炉喉冷却制度的调整。

(3)碱金属的排放比较困难;钾、钠主要靠炉渣,所以需要高炉温,低碱度;而锌的排放更是困难,仅能通过炉尘灰排放,故在排放过程中需要稳定煤气,提高顶温。

(4)必须加强原燃料的管理工作,尽量减少高炉入炉粉末量,尽量将副原料和粉末多的块矿、球团矿布到高炉中心。

(5)炉喉结厚重在预防,对碱金属、炉喉水温差、炉皮温度要加强监测,发现结厚及时处理。

4 参考文献

[1] 何嵩,覃德勇.宝钢1号高炉炉墙结厚的处理[J].中国冶金.第22卷第4期.

[2] 田宝山.高炉有害元素的分析及处理[J]. 黑龙江冶金. 2008年第4期.

(责任编辑:zgltw)