-

耿敬涛 徐俊杰 庞国朝

(邯郸钢铁集团炼铁部)

摘 要 为了对烧结矿热量充分利用,对烧结矿环冷风机的运行或建设台数进行能效、设备投资、运行成本和对生产影响进行了计算和分析,得出停1台烧结环冷鼓风机,可实现烧结节电和高炉TRT多发电的目的。

关键词 热装 高炉 烧结矿 节电 发电

1 前言

热烧结矿由烧结机的台车进入到烧结环冷机,开始进行冷却。目前烧结环冷一般设5台环冷风机对热烧结矿进行冷却,其中前两台1#、2#环冷风机负责高温段烧结矿冷却,冷却后产生的热烟气进行余热发电,后三台3#、4#、5#环冷风机对中、低温段的烧结矿进行冷却,由于冷却后烟气温度较低,目前尚未利用。冷却后出环冷机的烧结矿料温60℃,经筛分后由皮带运输至高炉料仓,再经槽下过筛、称量,通过皮带输送到高炉炉顶料罐装入高炉。考虑烧结矿热量的充分利用和高效的节能,如何在不影响生产运行和设备寿命,提高高炉烧结矿入炉温度,以达到高炉TRT高效发电。如果能实现烧结矿的热送热装,对现有运行、搬迁和新建钢铁企业意义重大,就烧结环冷风机的建设台数对设备投资、高炉炉况、烧结节电、高炉TRT发电的影响进了理论计算和论证,得出热送热装的初步可行得方案,并在邯钢老区实施。

2 存在问题

烧结矿热送热装的实现必须考虑国家行业标准、安全性、热矿入炉后对高炉炉况的影响,烧结矿从环冷机出料的温度必须在一定的范围内才可以下的问题。

(1)国家行业标准

①钢铁冶金企业设计防火标准(GB50414-2018),第6.5烧结和球团章节,第6.5.1 2中“烧结矿冷却后平均温度应小于120℃”[1]。

②中华人民共和国国家标准烧结厂设计规范(GB50408-2015)第5.6烧结矿冷却,第5.6.7中“冷却机卸出的烧结矿平均温度应小于150℃”[2]。

综上两条规范在进行热装热送方案制定时烧结矿的出料温度必须小于设计标准要求的120℃,同时针对钢铁企业大量恶性伤亡事故,国家制定了相关行业标准,并进行多次修订,事故率明显下降。

(2)安全问题

近些年钢铁企业烧结、高炉皮带送料系统的爆炸、着火等恶性事故时有发生,很多都为红料或温度较高的原燃料进入皮带送料系统引起的,因此采用热送热装后需提高通廊密封、防火等级和更严格的安全管理。

(3)对高炉炉况影响

①根据相关研究和生产实践,烧结矿没有经过有效的冷却处理,相对于冷却后的烧结矿其转鼓强度大大降低,进入高炉后低温还原粉化率大幅度增加,恶化了高炉料柱的透气性,增加了高炉的操作难度,不利于高炉强化冶炼,高炉的经济指标下降,甚至影响高炉的顺行[3]。大量资料表明,烧结矿低温还原粉化率升高5%,燃料比增加1.5%,产量下降1.5%[4][5]。

②20世纪末期,我国曾经掀起高炉料热送、热装的热潮。当时全国小高炉的普遍状态是能耗有所下降、稳定性有所改善,但与现阶段高炉比能耗高、顶温高、顶压低、产量低、高炉炉况稳定性差,并且运行一段时间之后,由于上部炉内炉墙温度仅90℃左右,炉料温度却很高,高炉频繁出现中上部恶性结瘤,一年结瘤很多次,处理十分困难,出现了炸瘤、炮手等时代“产物”,给企业带来巨大损失。

3 热送热装方案对比

3.1 烧结终点料温模型

为保证烧结环冷机余热发电,1#、2#风机不停;3#、4#、5#风机停机的模式,影响着环冷机烧结矿的出料温度,因此对烧结机机尾终点烧结矿料层温度分布进行设定模型。

(1)假定条件:料层厚度800mm,沿料层高度方向分为七层(七个单元),每层114mm,如图1所示;

(2)烧结机机尾终点料层料温模型[6](进环冷机前温度)。

第一单元:150℃;第二单元:200℃;第三单元:300℃;第四单元:450℃;第五单元:700℃;第六单元:1000℃;第七单元:1300℃;七个单元温度加权平均585℃。环冷机出料温度60℃,每台鼓风机平均冷却温度:(585-60)/5=105℃。

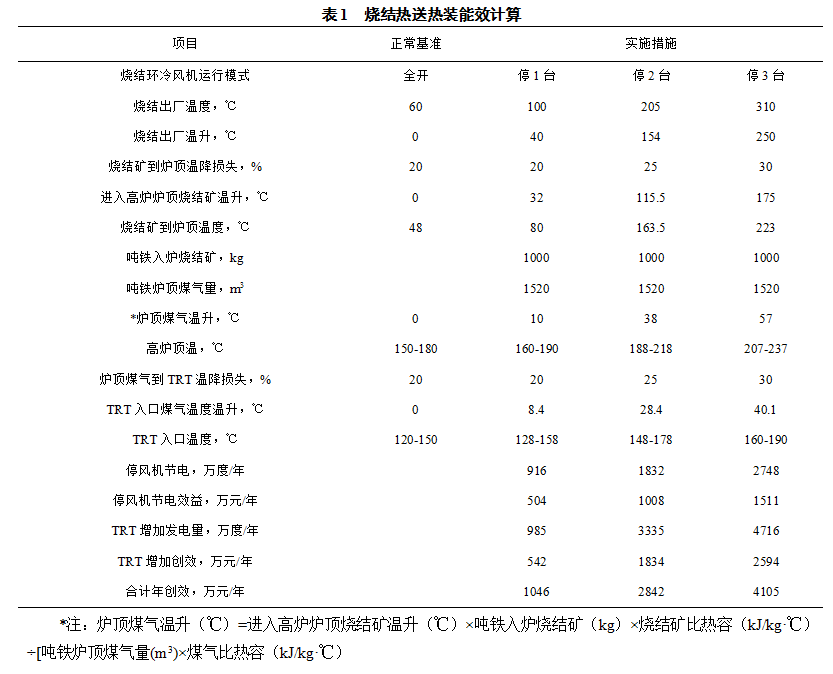

(3)五台鼓风机开停对出矿料温的影响:正常生产时,环冷机出矿温度按60℃计算;停1台环冷风机矿温:100℃,鼓风机全开时有富余量;停2台环冷风机矿温:205℃;停3台环冷风机矿温:310℃,见表1。

式中:

进入高炉炉顶烧结矿温升——烧结矿从环冷机出料时温升减掉运输途中温度损失后到高炉炉顶后温升;

吨铁入炉烧结矿(kg)——按烧结矿配比60%,吨铁入炉烧结矿为1000kg;

烧结矿、高炉煤气比热容kJ/(kg·℃)——按烧结矿、高炉煤气在200℃左右时比热容0.71、1.427计算;

吨铁炉顶煤气量——按吨铁高炉炉顶煤气发生量1520m3计算。

3.2 能效对比

从环冷风机停0台、1台、2台、3台时烧结机节电、高炉TRT发电方面对能效进行对比,其中不考虑对设备和生产所造成的影响。烧结机按邯钢老区现运行烧结环冷风机用电量进行拟建2台400m2级以上烧结机的节电核算、高炉按照邯钢退城拟建两座3200m3级高炉所产生的煤气进行TRT发电核算。

3.2.1 烧结停风机节电对比

邯钢现运行的每台1000kW环冷鼓风机,其电机正常运行电流在40A左右,电压10kV。按烧结机年作业率92%,年作业时间336天进行核算。

(1)日节电量:

停1台风机日节电量:10kV×40A×1.732×0.82(功率因数)×24小时=13634度;

停2台风机年节电量:13634度×336天×2=916万度。

(2)年节电效益:

停1台风机节电创效:0.55元/度×916万度=504万元;

停2台风机节电创效:504万元×2=1008万元;

停3台风机节电创效:504万元×3=1512万元。

3.2.2 高炉TRT发电增量对比

邯钢老区3200m3高炉配备1台2.5万的发电机组,TRT发电机组入口煤气温度升高1℃,每小时发电提高约40-80度电,按每小时稳定达到70度电计算。

△Q=Q×t×△T

式中△Q——年增加的发电量,度;

Q——小时提高发电量,度;

t——年运行时间350天计算,小时;

△T——TRT入口煤气温升,℃,按表1中考虑高炉煤气温升到TRT入口温度损失后的温度计算。

停烧结环冷风机高炉TRT发电增加的效益,按两座3200m3级高炉、电费0.55元/度进行计算:

(1)停1台环冷风机高炉TRT发电增加的效益

2×70×350×24×8.4×0.55度/元 =985万度×0.55度/元

=542万元

(2)停2台环冷风机高炉TRT发电增加的效益

2×70×350×24×28.4×0.55度/元=3335万度×0.55度/元

=1834万元

(3)停3台环冷风机高炉TRT发电增加的效益

2×70×350×24×40.1×0.55度/元=4716万度×0.55度/元

=2594万元

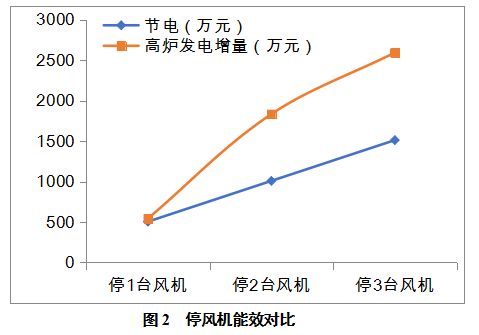

烧结环冷风机停机单纯从节电和高炉发电考虑,停机越多节电越多,呈线性关系;高炉TRT发电效益越可观,非线性关系。但是停2台及以上风机时必须考虑国标和因温度高炉设备改型的投资、对高炉冶炼、TRT运行的影响。

3.3 对高炉能耗的影响分析

(1)高炉热平衡

高炉总的热量收入为4.96×106kJ/t,其中炉料带入的显热为0.01×106kJ/t,占总的热量收入的0.2%,对高炉总的热平衡影响很小[8]。

(2)高炉内热交换

根据高炉内温度场分布和热交换的基本原理[7],高炉冶炼属于典型的逆流反应模式,热交换自下而上划分为三个阶段,始终是煤气向炉料传热的过程。高炉下部为高温区,炉料的物理化学反应大幅度吸收风口燃烧产生的高温煤气热量,煤气温度下降较快(温度场区间2200℃→1100℃);高炉中部为中温区,热交换基本停止(温度场区间1100℃→800℃);高炉上部低温区,进入低温区的煤气温度最低也>800℃,并且固态炉料水当量和煤气水当量的热流比很小,煤气可将炉料轻易的快速加热提温后,仍有大量富余热量未被吸收而排出炉外(排出煤气温度150℃左右)。因此,烧结矿料温升不能被高炉冶炼内部进程有效利用,本质造成高炉能效利用率的降低,对高炉燃料比下降没有积极意义。相关论文[8]显示,高炉热装后高炉自身冶炼过程的综合能耗增加、热效率降低。

在3.2中计算炉顶煤气温升用于TRT发电创效时,即假定热装后物料增加的热量100%等于煤气流多带出的热量,不考虑热损失,全部用于提高顶温。如考虑高炉吸收部分物料热量,则高炉顶温升高量就会下降,造成能效重复计算。

3.4 热送热装的建设和运行对比分析

通过上述的比较和计算见表1,停1台烧结环冷鼓风机,其出料温度可以满足要求,设备、高炉运行不受影响;而停2台、3台环冷鼓风机后,烧结矿的出料温度超过200℃,到高炉炉顶烧结矿温度接近200℃,这对烧结输送设备和高炉输送、炉顶设备影响较大,导致设备寿命缩短,检修周期缩短;由于国内最好的皮带耐受温度175℃,短时最高250℃,皮带由两年换1次变为一年换2次;国内最好的炉顶下密胶圈耐受温度为180℃;高炉气密箱温度要求≤50℃,顶温长期过高,即便通过加大水冷氮冷投入,也很难保证温度要求,近几年邯钢高炉也多次出现因顶温高、气密箱运行不正常影响布料的问题;设备原件长期高温运行,高炉检修由2次/年变为6次/年。因此为尽可能的消除高温料带来的影响,设备选型将使用耐高温防火等设备,同时在安全方面都必须提高等级,投资和运行费用将会加大。

3.4.1 烧结区域建设和运行

(1)烧结区域设备投资增加

①烧结皮带机

成品矿、铺底料皮带机全部更换耐高温皮带(耐180℃),其价格是普通皮带的1.6倍。投资约增加131.9万元(筛分皮带总长度共计约1531*2m)。

②烧结筛分设备

振动筛筛板及内部结构需改为耐高温不锈钢筛板,投资增加约825万元。

③烧结除尘设备

成品皮带机全密封并增设除尘罩,投资增加约310万元。除尘器风量增加约630000Nm3/h,还需新建一台除尘器或原除尘器进行扩容,投资增加约460万元;整粒布袋除尘需采用耐高温布袋,耐高温布袋价格是普通布袋价格的3.5倍。两台烧结机共增加投资约233.5万元(170元/条上升至600元/条,两台除尘器共5432条)。

④烧结电器设备

成品系统电缆需使用耐高温电缆,较普通电缆成本升高75%,成品系统电缆投资约158万元,需新增加投资118万元。

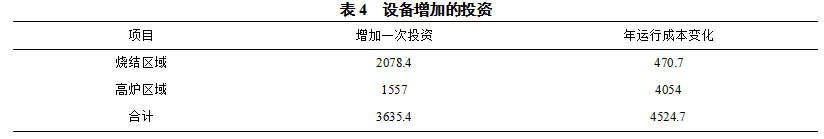

停2台、3台烧结环冷风机后需要对烧结区域的设备进行改型,增加设备投资,合计约2078.4万元。

(2)烧结区域运行维护费用增加

①润滑脂由锂基脂改为耐高温润滑脂,约增加成本36.2万元/年。

②筛板4个月更换一次,筛板材质改为耐热耐磨不锈钢,约增加成本90万元/年。

③板式给矿机链板链条需换为耐热耐磨钢,增加成本15万/年。

④26条皮带滚筒每年更换一次,增加成本104万/年。

⑤每年输送带更换费用增加225.5万元。

停2台、3台烧结环冷风机后烧结区域的设备的运行维护增加,合计增加约470.7万元。

3.4.2 高炉区域建设和运行

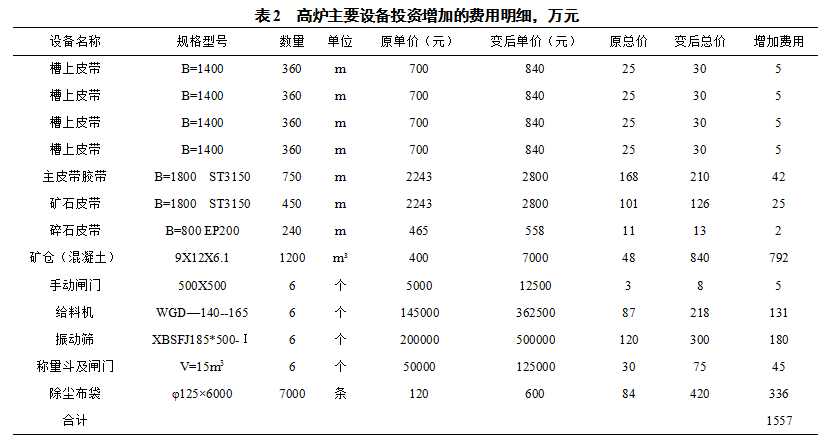

(1)高炉区域设备投资增加

停2台或3台烧结环冷鼓风机后高炉区域需要使用耐高温材质的设备及物料,主要包括胶带机皮带采用耐高温皮带、矿石仓采用耐高温混凝土浇筑、槽下闸门给料机、振动筛设备部分需改用不锈钢材质、除尘器需采用耐高温布袋等。设备投资增加了1557万元,见表2。

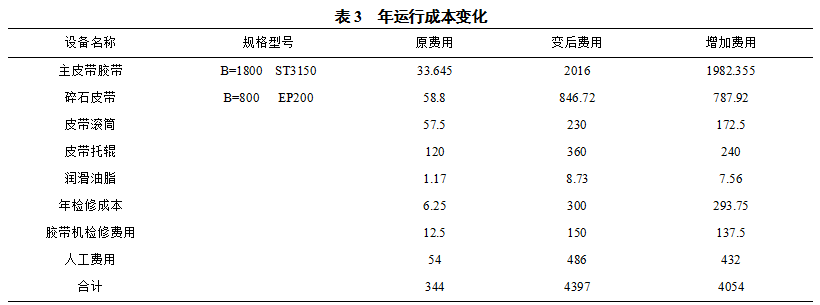

(2)高炉区域运行费用增加

停2台或3台烧结环冷鼓风机后高炉区域高炉检修周期由2次/年,变为6次/年,年运行成本变化见表3,运行费用增加4054万元。

综上所述停2台或3台烧结环冷风机后烧结和高炉区域设备费用和运行成本将会大大增加,见表4,其中设备选型变化,导致一次投资增加了约3635.4万元;由于设备寿命周期缩短,检修周期缩短,年运行成本增加约4524.7万元。

4 结论

综上分析,停2台或3台环鼓冷风机的烧结热送热装方案从能效和投资运行成本综合分析来看得不偿失,同时也不符合国家设计规范。停一台烧结环冷鼓风机,可实现既不增加投资又可创造烧结节电和增加高炉发电效益的目的,针对现有钢铁企业运行、新建或搬迁钢铁企业提供一条降本增效、节省投资的思路。

5 参考文献

[1] 钢铁冶金企业设计防火标准(GB50414-2018).

[2] 中华人民共和国国家标准烧结厂设计规范(GB50408-2015).

[3] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社(2008):362-364.

[4] 穆占飞.改善烧结矿低温还原分化指数的研究//[C].东北大学,2008.5,硕士论文.

[5] 马金芳,等.烧结矿低温还原粉化性能对高炉的影响//[C].第十五届全国大高炉炼铁学术年会论文集.

[6] 姜涛,等.烧结生产进一步提质节能的途径——均热高料层烧结//[C].第十届中国钢铁年会暨第六届宝钢学术年会论文集.

[7] 成兰伯.高炉炼铁工艺及计算[M].北京:冶金工业出版社(1991):48-51.

[8] 郭同来,储满生,等.基于多流体模型的高炉炉料热装操作技术初探,BaosteelBAC 2013.

(责任编辑:zgltw)