-

孙艳丽

(河钢邯钢公司)

摘 要 通过对邯钢东区1号6万发电机组冷端系统进行综合分析,找到了影响发电效率的因素,结合汽轮机冷端优化节能专家决策系统、凝汽器真空保持技术等新系统、新技术的应用,实现了6万发电机组的优化节能。

关键词 发电 汽轮机冷端 优化

1 前言

全球经济的发展和能源危机、气候变暖等问题的出现,“节能减排、循环和低碳经济”已成为全世界倡导的科学发展主题。钢铁行业同样面临着严峻的能源问题,邯钢把转变发展方式、减少能源消耗、提高能源综合利用率作为企业生存发展的战略选择。但由于受装备大型化、设计基础数据存在偏差、部分节能技术本身存在缺陷等因素影响,并没有发挥出最大的节能作用,特别是发电机组效率逐年下降是一个突出问题。因此,必须根据邯钢实际情况和节能设施运行中出现的实际问题,对现有发电机组冷端系统进行创新性改进和完善,使利用水平、企业的自发电比例等指标得到显著改善,进一步提升邯钢二次能源的综合利用水平,实现邯钢“资源节约型、环境友好型”企业发展。

邯钢东区1号6万发电机组冷端系统优化节能,通过对现有发电冷端系统进行升级改造,以实现 机组发电效率的明显提升,带来了钢铁企业发电设备管理水平、设备安全状况明显提升。希望对我国同类型钢铁企业发展循环经济、低碳经济有一定的示范和推动。

2 存在问题及思路措施

2.1 存在问题

邯钢东区1号6万发电机组的实际运行状况在技术改造前主要存在问题,如下:

(1)凝汽器冷却管污垢严重、凝汽器钢管存在腐蚀及结垢影响总体传热效果;

(2)机组冷却塔冷却效率低、射水抽气系统效率偏低、真空严密性偏差;

(3)循环水泵和冷却塔风机自用电率偏高;

(4)机组整体运行监控自动化水平不高、优化运行缺乏必要的手段等。

以上为邯钢东区1号发电机组存在的主要问题,这些问题严重的影响了发电机组的发电效率及运行成本。为此邯钢能源中心联合合作单位展开深入调研及可行性研究,制定有针对性的技术方案,确定项目总体实施思路。

2.2 优化思路与措施

(1)优化思路

目前发电系统的节能一般都是对机、炉本体与转机变频两方面进行热端改造,但因冷端系统自身复杂而庞大,分析非常困难,对冷端系统进行的优化很少考虑。一方面国内鲜有对冷端系统进行全面考虑、结合设备与运行优化改造的案例,可以说冷端系统是目前发电厂节能技改的一个盲区;另一方面同样的冷端系统综合改造和热端改造的投入,所带来的节能效益前者将数十倍于热端改造。基于此思路邯钢能源中心组织相关专业的大量技术人员,有针对性的成立了课题组,结合合作单位深圳世能科泰能源技术股份有限公司全面开展冷端包括凝汽器本体、循环水系统、抽气系统、冷却塔等子系统优化综合解决方案的技术研讨和论证并逐一实施。

(2)采取措施

①凝汽器全面彻底清洗:用专业设备与方法对凝汽器冷却管进行清洗,全面彻底清除凝汽器的污垢;

②安装采用凝汽器真空保持节能系统(以下简称VUES,由世能科泰公司研发的,由国家发改委重点推荐的节能专利技术):该系统可以实现凝汽器在线全面清洗,并可长期保持凝汽器的清洁;

③对冷却塔进行性能评价:依据“风水匹配、强化换热”的方式对冷却塔进行节能改造,提高冷却塔冷却能力,有效降低循环水温度;

④对抽真空设备进行检查、治理:对真空系统进行严密性试验及专业在线查漏及治理,提高系统效率及真空严密性;

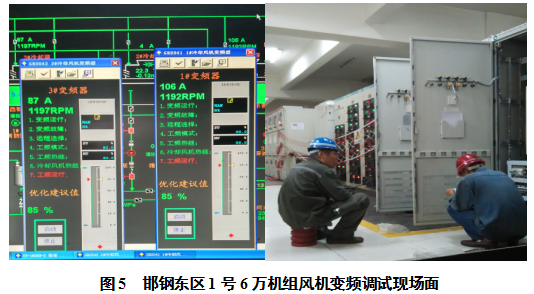

⑤对系统内的一台循环水泵、两台冷却塔风机进行变频改造,具备实时优化调节功能,有效降低厂用电消耗;

⑥安装冷端优化节能监控系统COS-8000:该系统可实时对冷端系统的运行状况及能效进行监测及节能分析,并对循泵、冷却塔等冷端系统设备进行优化节能控制,从而实现机组及冷端系统综合能耗最低。

3 新技术的实施

通过研究分析,决定对汽轮机冷端系统进行升级、对设备搭建凝汽器真空保持、冷却塔“风水匹配”强化换热、循环水泵及冷却塔风机变频调速、真空严密性系统在线监测及治理节能新技术,最终达到高效节能的效果。

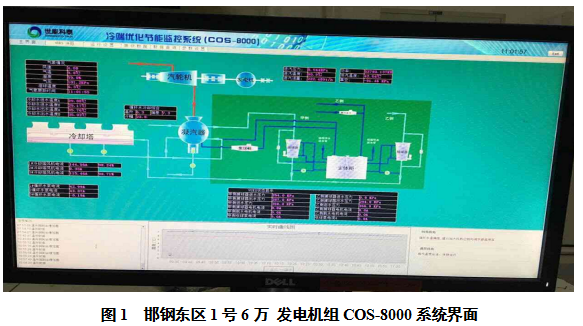

3.1 系统升级-汽轮机冷端优化节能专家决策系统应用(COS-8000)

对汽轮机冷端进行系统升级,使用节能决策系统(COS-8000),该节能系统配置软件一套、小型气象站1台、主控机1台套、数据传送终端1个(与深圳远程服务器通讯)、无线通讯终端若干个(与VUES、小型气象站通讯)。同时COS-8000控制系统安装在集控室,与发电DCS的OPC服务器连接,通过OPC协议读取冷端实时运行数据。

(1)大冷端系统分析模型

该技术打破传统技术在冷端性能分析时,人为将凝汽器与冷却塔隔绝分开的做法,而是建立非设备模型的大系统模型,以净热耗率最低为目标,把机组运行状况、冷端全系统以及环境参数纳入全系统分析和运行决策。

(2)大数据分析和智能化决策控制

运用大冷端系统分析模型,对机组及冷端系统的历史数据进行热力性能分析,以净热耗率最低为准则建立各种工况的优化运行数据库,作为实时工况的决策控制依据,从而使机组及冷端性能不断实现最优化的、智能化的运行控制。COS-8000可按照大冷端系统分析模型,对每一个工况点的运行数据进行热力性能分析,不断更新优化运行数据库,具有自我的学习和完善能力,从而使实时工况的决策控制不断优化。

(3)实现冷端设备实时精细化的调度控制

在基于COS-8000系统大数据和大冷端系统优化分析的实时智能化控制下,冷端设备,尤其是循泵、冷却塔风机等的控制从以季度性调整为主的长周期调度控制,转变为实时的精细化调度,不仅可以降低工作强度,同时也可实现低成本运行。

3.2 设备新技术之一--凝汽器真空保持技术[1](VUES)

该技术于2010年被国家发改委纳入“国家第三批重点节能推广技术”,2011年入选“国家十五大节能重点推广技术”,2012年被国家节能中心列为“发电行业重点推广节能技术”。

(1)凝汽器真空保持节能系统(简称VUES)

该系统是汽轮机凝汽器污垢问题的最佳解决方案,它能在不停机的情况下定期、实时、自动、有效清洁凝汽器冷却管内壁,改善汽轮机凝汽器壳管的换热效率,提高机组性能,进而达到节能的效果。

(2)工作原理

VUES是依靠压缩空气作为动力,在PLC的控制下,间歇地将胶球球瞬间、同时、一次性发射入凝汽器入口,对凝汽器所有的冷却管进行全面擦拭清洗;清洗后的胶球进入回收装置后在200秒内被系统迅速集中收回,然后对回收的胶球进行清洗和脱水,结束一次清洗循环,系统待命。每隔60分钟(时间可调)再次启动一次清洗循环,全天自动间歇运行24次,亦即凝汽器的冷却管在每隔60分钟就可以得到一次清洗,如此周而复始地、全天候地、自动地执行对凝汽器的清洗工作。

(3)技术指标

①收球率:大于等于95% (总收球率,投球数按凝汽器单流程不锈钢管数100%);

②收球网投运正常时的阻力不大于300mmH2O;

③凝汽器冷却管无堵球现象发生;

④凝汽器所有冷却管均能保持清洁,可免除人工清洗。

3.3 设备新技术之二—冷却塔“风水匹配”强化换热技术

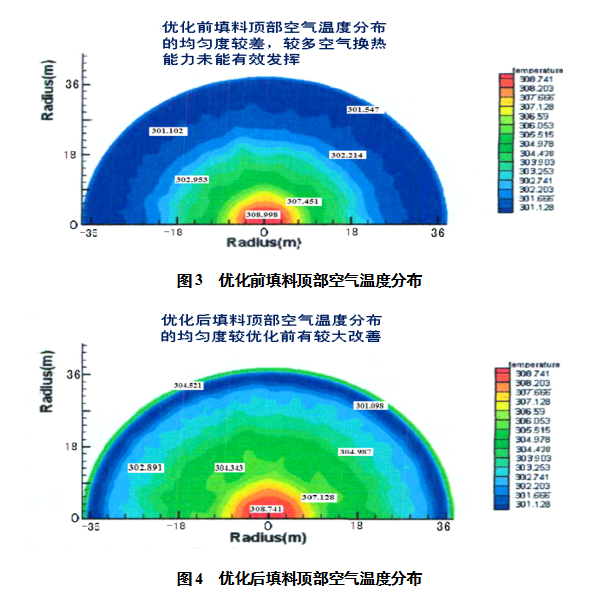

冷却塔换热能力的大小决定于其布水与进风的匹配程度,本技术提出“风水匹配的概念”,采用Fluent平台,对冷却塔运用CFD(计算流体动力学)计算机软件进行流场模拟计算。可以通过塔内进风流场的分布,进行相应的配水调节与填料布置,提高冷却塔冷却能力,有效降低循环水温度。如图3、图4优化前后填料顶部空气温度分布,可以看出优化前空气换热能力未达到高效发挥。

(1)通过“风-水匹配”,充分发挥了原进塔空气的换热能力。出塔空气吸热量的上升,使出塔空气密度减小,由此加大了冷却塔内外空气的密度差,并最终使冷却塔的进塔空气量增大;

(2)出塔空气的动能使其具有携带能力:其相对湿度可以超过100%,即空气呈过饱和状态。最终使冷却塔的换热能力在设计值(100%)的基础上提高不小于20%,达到高120%以上的冷却能力,使冷却塔出水温度较改造前降低不不小于1.5℃。

3.4 设备新技术之三--循环水泵、冷却塔风机变频调速技术

传统一般采用电机“变极双速”改造技术,循环水泵、风机运行方式切换时必须停泵、停风机,在人工现场重新接线的基础上实现变极变速,使得循环水泵、风机原先只能进行季节性长周期调节的粗放节能运行。而通过循环水泵、冷却塔风机变频调速技术的实施,使得在“火电厂冷端系统耗差分析智能管理系统”的调度下实现昼夜型短周期精细节能运行,使循环水系统、冷却塔系统的运行真正做到节能最优。

3.5 设备新技术之四--真空严密性系统在线监测及治理节能技术

真空系统是凝汽式汽轮机的一个重要组成部分,其严密性的好坏直接影响整个设备运行的热经济性和安全性。由于设计、安装和运行、检修等方面的原因,以及设备的老化,1号机组在运行过程中时常出现真空偏低的现象,真空严密性试验时,多数情况不合格。因此,在机组运行过程中应密切监视真空系统真空值的变化,分析引起真空下降的原因并制定相应的解决对策,为此对真空严密性系统进行在线监测显得尤为重要。

本次改造项目在线监测采用氦质谱在线查漏技术,将机组的所有泄漏点彻底检查并消除,机组本体存在的问题待大修时解决,带来了明显的节能效益。解决了以前严密性查漏方法只是传统的灌水查漏、蜡烛查漏等方法,所带来的工作量大、效果差、泄漏点无法查到等问题。

4 实施效果

通过对邯钢东区1号6万发电机组冷端系统优化和技术创新的应用,实现了经济运行的大幅度的提高,同时产生了巨大的经济效益和社会效益:

4.1 经济效益

以2017年第一季度为例,同比改造前相同耗热量下增加发电量达到466万kWh,效益按外购综合电价0.51元/kWh计算,增发电经济效益超过237万元;按照一季度进行简单折算全年预计增发电量达1800万kWh,增发电经济效益达918万元。

4.2 社会效益

通过对发电机组进行改造,经济效益显著,同时对社会效益也产生了积极的推动作用。

按2017年第一季度的运行水平,本项目实施后,为社会节约电力1860万kWh,与社会电厂比较,则直接为社会节约煤炭消耗6030吨标煤(按照当前平均发电煤耗335g/KWh计算)、减排CO216000余吨、减排SO2173吨。

减排量计算:

每年增发电量1800万KWh,每KWh电节约标煤0.335kg,全年节约标准煤:

0.000335×18000000=6030吨。

每吨标煤产生二氧化碳按2.6吨标准折算,每年二氧化碳减排量为:

6030×2.6=15678吨。

5 结语

(1)改造实现了能源节约、增加了发电量,减少了温室气体排放量,对我国钢铁企业节能降耗意义重大。

(2)采用“风水匹配、强化换热”技术对冷却塔进行节能改造,提高冷却塔冷却能力,有效降低循环水温度;利用VUES技术,实现了凝汽器自动在线全面清洗,长期保持凝汽器的清洁。

(3)对普遍容易忽视的抽真空设备进行检查、治理,采用先进的真空严密性在线查漏设备及技术对真空系统严密性进行试验及治理,提高系统效率及真空严密性。

(4)首次对冷端系统进行全面考虑、结合设备与运行优化改造,采用新技术对冷端系统的运行状况及能效进行监测及节能分析,并对循泵、冷却塔等冷端系统设备进行优化节能控制,从而实现机组及冷端系统综合能耗最低。

6 参考文献

[1] 张怀东,郭钱江.运用汽轮机冷端优化技术提高钢铁企业发电效率//[C].第八届全国能源与热工学术年会论文集,中国金属学会,大连,Aug. 2015.

(责任编辑:zgltw)