-

丁 毅 黄火相 刘海源 刘 钰

(广西贵港钢铁集团有限公司)

摘 要 炉缸浇筑后侧壁扒渣门部位冷却壁监测温度出现异常升高,给高炉的正常安全生产带来重大隐患,分析了引起温度异常偏高的原因,采取正确的处理措施,使温度及热流强度控制到合理的范围内,消除了影响高炉生产的重大安全隐患。

关键词 炉缸侧壁 扒炉门 温度 处理

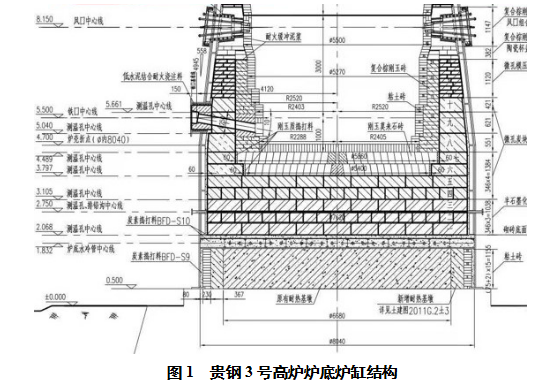

贵钢3号高炉有效容积530m3,采用微孔碳砖-陶瓷杯综合水冷炉底炉缸结构,设有14个风口,1个铁口,无渣口,石家庄华远串罐式无料钟炉顶,溜槽长度1600mm;冷却系统采用开路循环水冷却,冷却结构型式炉缸为光面冷却壁,炉腹以上为镶砖冷却壁,其中炉身6-8段带铜棒镶砖冷却壁,2013年10月13日投产,2019年2月21日至26日炉缸放残铁进行炉缸炉底浇筑修复。炉缸整体浇注完毕投运后一直正常生产,在2020年4月29日发现炉底温度达到466℃,2020年6月19日炉缸扒炉门2层15号(2-15#)冷却壁炉皮温度、水温差及热流强度异常升高,危及安全生产。为此采取一系列护炉措施,炉底温度逐步下降,实现高炉安全稳定运行。

1 高炉炉底、炉缸结构

贵钢3号高炉采用陶瓷杯炭砖水冷炉底炉缸结构(如图 1 所示)。炉底下部横砌五层国产炭砖,其中1-3层高度为346*3=1038mm 的半石墨化低气孔炭砖,4-5层高度346*2=692mm 的微孔炭砖,6-10层环碳自下而上高度为346*2+551*1+621*1+421*1=2285mm微孔碳砖及高度为1120mm的模压小炭块。上部砌3层高度为382mm复合棕刚玉陶瓷杯盖砖。炉缸内侧砌复合棕刚玉砖,陶瓷杯垫采用2层棕刚玉莫来石砖和微孔炭砖砌筑结构。炉底采用水冷管,炉缸采用光面冷却壁,炉缸共有 4 层冷却壁,铁口在第 3 层冷却壁之间。

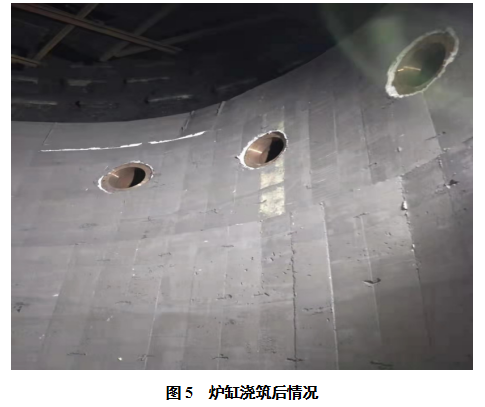

2 炉缸炉底浇筑情况

2.1 浇筑时间:2019年2月21日至2019年2月26日

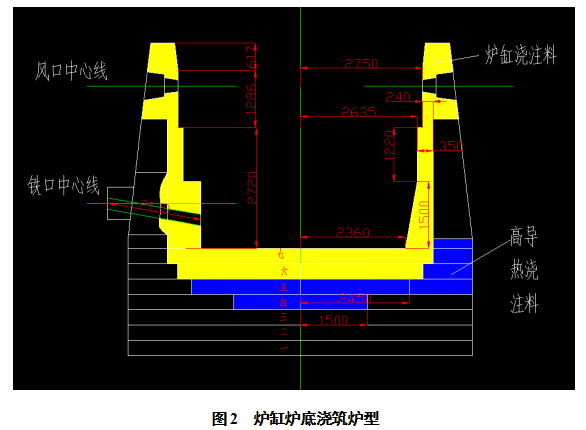

2.2 浇筑炉型图(见图2)

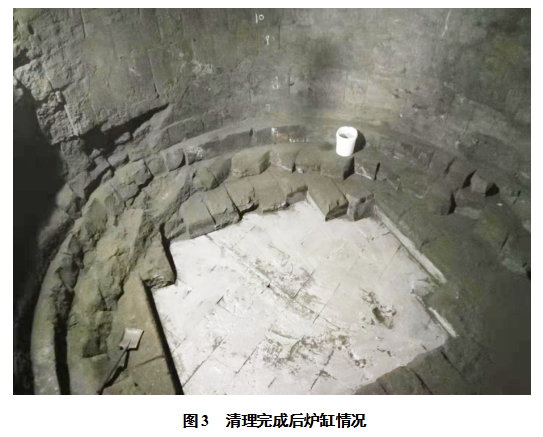

2.3 施工过程

第一步:炉底四、五层碳砖、残铁口区域高导热浇注。

第二步:炉底二层陶瓷垫区域浇注。

第三步:铁口区域浇注。

第四步:炉缸侧壁、风口带浇注。

2.4 浇筑材质

炉底第四、五层及残铁门采用纳米溶胶结合高导热浇注料。炉底第六、七层陶瓷垫,炉缸侧壁、铁口、风口带采用纳米溶胶结合刚玉碳化硅浇注料。

3 高炉炉底炉缸侧壁温度变化情况

2019年2月26日炉缸整体浇注完毕后一直正常生产,在2020年4月29日发现炉底温度达到466℃(见图6),且有持续上升的趋势,随后采取了排铅措施,基本将炉底温度控制,不再持续上升。

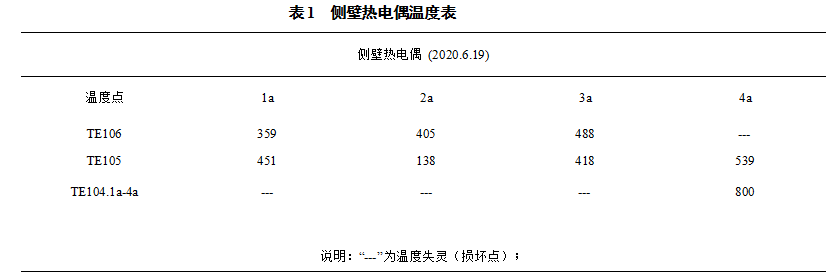

2020年6月19日中班突然发现炉缸扒渣门(2-15号冷却壁)对应的炉皮(上部)温度、水温差、热流强度及侧壁热电偶温度异常升高;2-15号冷却壁热流强度达到15000kcal//m2.h,对应的炉皮温度超过60℃,最高达83.1℃,见表1。

4 炉缸扒渣门冷却壁温度异常升高原因分析

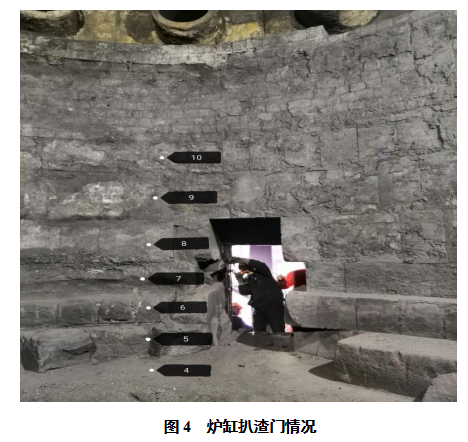

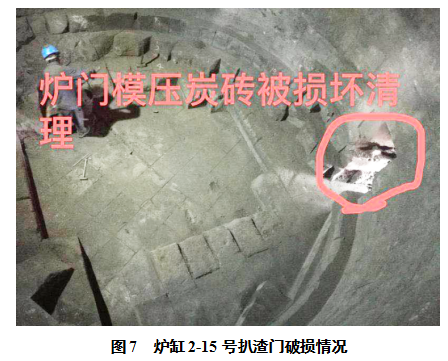

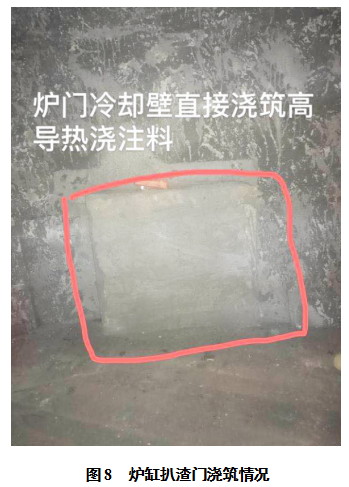

(1)3号炉2-15号冷却壁是2019年高炉炉缸浇筑的残铁口及材料、人员进出高炉的炉门(见图7),该冷却壁的侧壁微孔碳块全部损坏被清理掉,重新浇筑时未砌筑新碳砖,而是采用高导热浇注料直接浇筑(见图8),浇筑开炉后浇注料受热收缩,与原微孔碳砖结合处产生收缩缝是导致该处温度异常升高的主要原因。

(2)3号炉为了处理炉墙结厚及追求产量,采取了发展边缘气流及高富氧、高冶强操作手段,二者加强了铁水对炉缸侧壁的环流侵蚀同时,重新浇筑的的高导热浇注料导热系数<9W/(m·K),而原处的微孔环碳导热系数≥12W/(m·K),由于该处浇注料的导热系数比原有微孔碳砖的导热系数更低,在相同条件下,炉缸热面热量不能有效导出,在高冶强条件下该处1150℃凝铁层不易形成或容易脱落,从而导致该处冷却壁温度及炉皮温度急剧上升。

(3)炉缸温度升高与炉缸窜煤气有关,据了解该高炉建成投产后,未按要求对炉缸进行二次压浆,炉皮与冷却壁之间存在较大空腔形成气隙。

5 应对措施及效果

(1)当天中班高炉立即休风,将炉缸2-14、2-15、2-16号三块冷却壁由常压水改高压水强制冷却,复风后2-15号冷却壁炉皮喷淋打水加强冷却。

(2)休风后堵2-15号冷却壁上方4个风口(5、6、7、8号)。

(3)复风后高炉停止富氧,加钒钛球团矿护炉,以铁中【Ti】0.15%为标准,同时提高炉温至0.50%以上,铁水含硫控制在0.030%以下操作。

(4)复风后加强炉缸水温差、炉皮温度监测,重点加强2-15号冷却壁炉皮温度、水温差及热流强度的监测。

2020年6月19日21:50时3号炉高休风,20日0:56时复风。复风后2-15号冷却壁水温差下降至0.7℃,炉皮温度下降至40℃以下(喷淋后温度),热流强度逐步下降,至20日10:00时已经降至11188kcal/h.㎡,已降至危险值以下。随着水温差、炉皮温度、热流强度的不断下降,20日3号炉逐步开风口、加风操作,16:00时恢复富氧1500m³/h,留7号风口未开,水温差在0.46℃以下,热流强度在10000kcal/m2.h下。

6 炉缸压浆治理

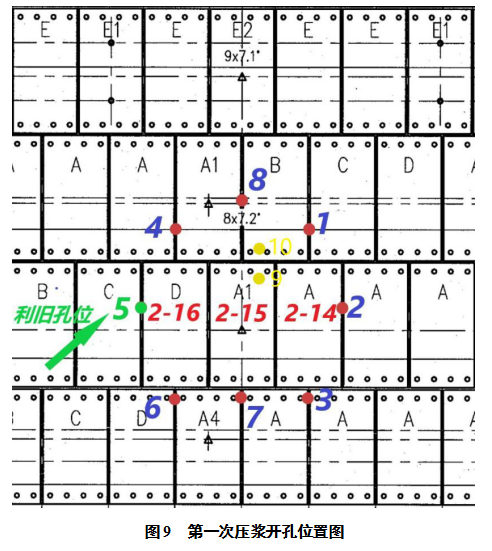

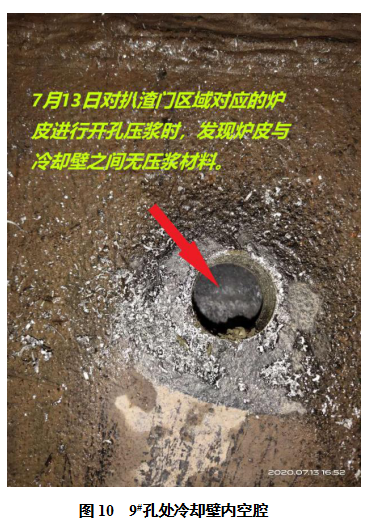

2020年7月13日在炉缸2-15号冷却壁上方区域安装热电偶加以监测,热电偶插入耐材深度50mm,同时在该块冷却壁周边区域开孔压浆施工,开孔位置见图9。其中1-8#孔为冷却壁热面压浆孔,目的是为了封堵冷却壁热面与碳素捣打料或碳砖之间产生的缝隙,孔深200mm(自炉皮);9、10#孔为冷却壁冷面压浆孔,且该区域为炉皮温度高区域,在开炉皮温度最高点9#孔时发现炉壳和冷却壁之间为空腔无压浆料(见图10),面积约有整块冷却壁的1/4。

压浆材料采用导热性较好的碳质压入料,控制压力在1MPa内,压入时从下往上逐孔压入,1、4、8、9、10#孔进料较多。压浆完毕以后,7号风口由斜5°改为直风口,复风后热流强度逐渐趋于稳定。

2020年8月15日夜班,2-15号冷却壁热流强度持续升高达15000kcal/m2.h,3:34时高炉富氧量由4000m3/h退至2500m3/h,14时2-15水温差上升至0.64℃,热流强度高达17085kcal/m2.h,14:24时高炉富氧量控制到1500m3/h;水温差及热流强度持续上升。8月16日2:00时水温差上升到0.68℃,热流强度上升到17800kcal/m2.h;2:25时高炉采取停富氧措施控制冶强操作。16:00时水温差达到0.69℃,热流强度上升到18420kcal/m2.h,由于热流强度过高且上升速度快,有炉缸烧穿风险,高炉于18:42时被迫休风,休风后堵6#、7#、8#风口。

2020年8月26日高炉安排休风10小时,对该部位进行二次压浆施工,同时扩大周边压浆面积并控制压浆料稀稠度。

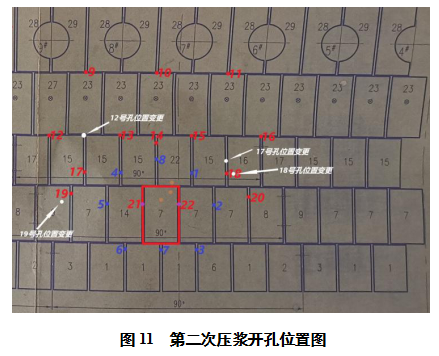

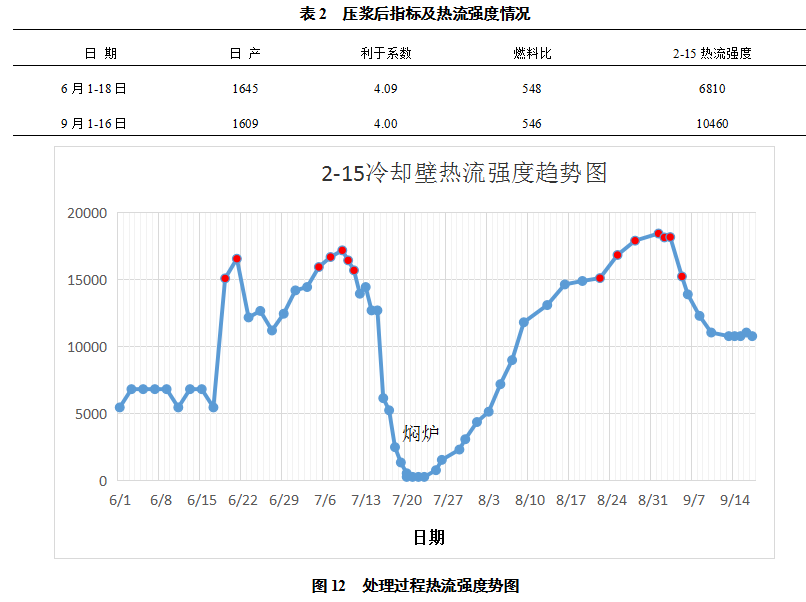

第二次压浆共开孔14个孔,编号9-22#(见图11),同时利用第一次开的老孔,其中9、10、11#孔为冷面压浆孔,开在2-15冷却壁对应的风口下方,12、17、19#孔由于水管阻碍压浆施工难度大,选孔位置有所变化,此次压入压浆材料约150公斤左右。压浆完成后,继续维持堵7号风口操作,高炉全风操作,富氧量4500m3/h,指标基本回归到正常生产水平(见表2、图12)。

7 结语

(1)由于各方面的原因,炉壳与冷却壁之间、冷却壁与炭砖冷端之间出现窜煤气会造成炉缸侧壁局部热电偶监测温度异常偏高。

(2)在温度异常点附近合理开孔进行灌浆处理,可以消除由煤气窜动引起的热电偶温度异常。

(3)炉墙局部温度的升高通常是与产生了气隙或铅阻有关。

(4)只通过大幅度增加炉缸水量来控制炉缸温度异常升高的做法难于达到目的。

(5)处理炉缸温度局部升高最有效的办法仍是严格控制条件下的压浆维护及堵热流强度偏高的冷却壁上方风口操作。

(6)操作上适当抑制边缘,以中心气流为主,减轻环流对炉缸的侵蚀可以缓解炉缸温度升高。

(责任编辑:zgltw)