-

阳 亮

(方大九钢炼铁厂)

摘 要 九钢炼铁烧结根据点火炉内烧结料面的热量接受状况,引入了烧结料面受热强度的概念,将其作为烧结点火效果的评价标准。同时,结合烧结过定烧结矿质量的同时降低点火煤气消耗,从而达到节能降耗的目的。

关键词 烧结 料面 受热强度 燃烧特性 空燃比

1 前言

烧结生产中点火能耗约占烧结能耗的10%左右,即烧结点火能耗约占钢铁企业总能耗的1%左右。考虑到降低烧结点火煤气消耗对于钢铁企业节能降耗,减少污染物排放具有积极的意义。

烧结过程从混合料表层的燃料点火开始,烧结点火的目的是供给混合料表层以足够的热量,使表层的固体燃料着火、燃烧,同时使表层混合料在点火器内高温烟气的作用下干燥、预热、烧结。烧结点火过程是点火器通过燃烧废气及热辐射向烧结混合料表层供热和混合料中碳素燃烧共同加热烧结混合料表层的过程。点火过程直接影响到烧结过程的热状态,并最终影响烧结矿质量、烧结能耗以及综合生产目标。烧结点火过程和烧结料层温度场作为整个烧结生产的核心环节,其状态的好坏直接影响着整个烧结生产的产、质量指标,所以烧结点火过程和烧结料层温度的合理控制就显得尤为重要。

点火操作是铁矿石高温烧结过程的起始点,是烧结工艺承上启下的重要环节,也是烧结过程的基础。点火效果的好坏将直接影响烧结过程能否顺利进行以及表层烧结矿的强度,同时也直接影响着能源介质消耗以及烧结能耗。

对于铁矿石烧结,点火温度一般介于1000~1100 ℃,点火时间一般为60s点火温度由燃料发热值、燃料用量和过剩空气系数( 空燃比) 等因素所决定。点火温度过低,点火强度不足或者点火时间不够,都将会促使料层表面欠熔;点火温度过高或点火时间过长又会造成烧结料表面过熔形成硬壳影响空气通过,降低料层的透气性,减慢料层垂直烧结速度,以致降低生产率。所以必须根据原料条件确定混合料中水、碳含量,选择适当的点火设备和热工制度,以保证点火的顺行。

烧结点火制度主要包括煤气流量、空气流量、空燃比等点火参数的控制与选择,目前大多以点火炉炉膛内部温度或点火强度作为判断标准对点火制度进行调整和优化。为进一步研究烧结料面在点火炉内热量接受状况,九钢炼铁烧结180m2 烧结机点火制度进行优化以降低其煤气消耗,从而降低其烧结能耗。

2 改造方法

点火炉前移。180m2烧结利用检修期间将1#、2#点火器分别向前移动530mm和670mm,更换头部密封板,降低头部密封板漏风,同时关闭1#、2#风箱开度,降低头部风箱负压做到微负压点火,因点火负压降低后火焰会外喷造成料面上的颗粒物外溢增加劳动强度,特增加点火炉挡料板解决此问题。

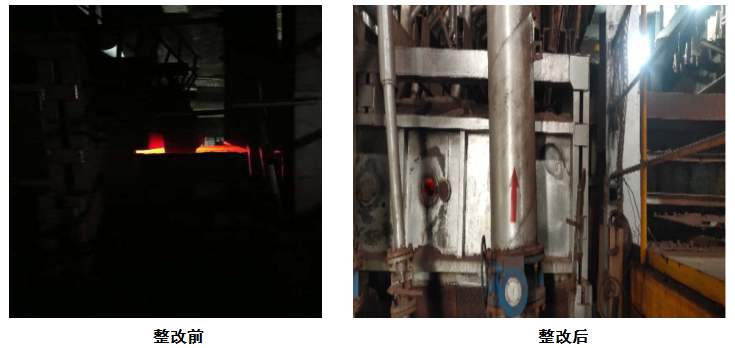

整改前点火炉离布料平台有500-600mm的间隙,整改后点火炉离布料平台基本吻合,且与头部密封板持平,如上图所示。

在不破坏原有钢结构及设计的情况下调整,确保台车运行正常。

3 生产实践

(1)生产中因前三个风箱负压下降,造成火焰外喷通过调整煤气火嘴的开度来控制火焰,避免煤气外溢,通过调整煤气用量较之前下降了500m3/h,而点火温度没有受影响。

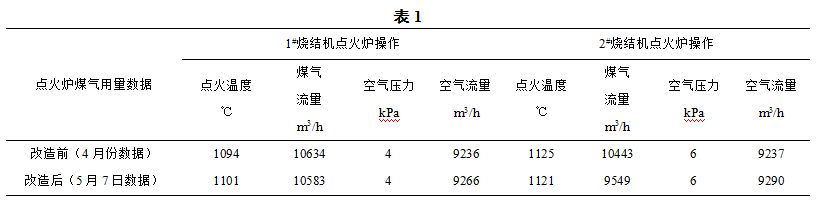

通过检修后的数据分析及生产实践可以看出,2#煤气用量较之前有明显下降,煤气用量较之前下降约894m³/h,而点火温度较之前没有明显的下降。1#煤气用量较之前没有明显变化,但是点火温度较之前有明显的提高,后续将利用检修继续对1#机风箱进行关闭降低负压进行调整。

注:以上数据因时间关系未能全分析,后期将继续进行分析核对。

(2)通过生产发现,180m2烧结机在煤气用量控制在9000m3左右当点火空燃比控制在1.0-1.1左右,点火表面均良好,由于空气的过剩会造成风量过剩影响炉膛内的温度不稳定和造成下降,后期将控制空气流量在8000m3/h左右,随着空燃比提高,料面最高温度值呈上升趋势,在低空燃比条件下,只有大幅度提高煤气流量,才能保证料面最高温度值与高空燃比时相当。

(3)采用微负压点火技术

微负压低温点火技术是目前公认的可有效降低烧结点火煤气耗的重要措施之一。为此,利用维修机会对点火器正下方1、2号风箱与导气管连接口进行微负压点火改造。将风箱与导气管连接口进行喇叭收口处理,将导气管的有效抽风横截面积减少到原来的1/4。改造后,点火负压由原来的-15.6kPa左右降低至-12.0kPa左右。

(4)采用低温点火技术

经过生产实践和摸索发现,将点火温度控制标准由1100 ℃左右降低为1050℃±50℃,并要求岗位强化操作,勤于观察及时调整,同时加强对点火温度的检查,不仅保证了点火强度,而且有效地降低了煤气消耗。

(5)提高烧结机料层厚度

严格执行厚料烧透的原则通过采取提高混合料温度等措施提高混合料的透气性,修正松料器及布料设施等手段为提高烧结料层创造条件。优化后烧结料层厚度由原来的约740mm (±10mm)提高到750mm(±10mm),料面平整度及料面点火效果明显提高。

通过表1相关数据的对比,可以将料面高温综合受热强度作为评价点火炉点火效果的补充参数,与点火炉温度平均值相结合对点火制度进行优化,改善点火效果、降低煤气消耗。

5 结论

(1)在煤气流量一定的条件下,随着空燃比提高,烧结料面1000℃以上高温区域持续时间增加,料面最高温度值提高,料面高温综合受热强度上升,点火效果改善。

(2)将料面高温综合受热强度作为评价点火炉点火效果的补充参数,与点火炉温度平均值相结合对点火制度进行优化调整,可以进一步改善点火效果、降低煤气消耗。

(3)根据测试结果,通过提高空燃比,高炉煤气流量相应下降约800m3/h。

(责任编辑:zgltw)