-

朱承贵

(方大九钢炼铁厂)

摘 要 通过对本次事故进行总结分析,为后续生成提供一定的参考依据。

关键词 原燃料 锌负荷 炉型 炉缸堆积

本次4号高炉炉况波动,历时一个多月的时间,导致各项经济技术指标大幅度下滑;因风口小套烧损不受控而引发多次无计划休风,既产生了重大的经济损失,又大大增加了员工的劳动强度,导致安全事故发生的几率大幅度上升,可谓是“劳民伤财”。

1 炉况演变过程

4号高炉从5月中旬开始炉况出现变化,具体描述如下:

1.1 炉况正常期

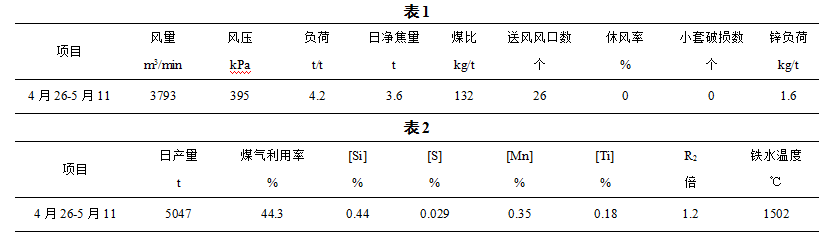

5月12日前,选择4月26日-5月11日为区间进行统计,具体参数见表1、2。

此阶段炉况属于正常阶段,各项参数均在正常范围内,日产5047t。

1.2 炉况变差阶段

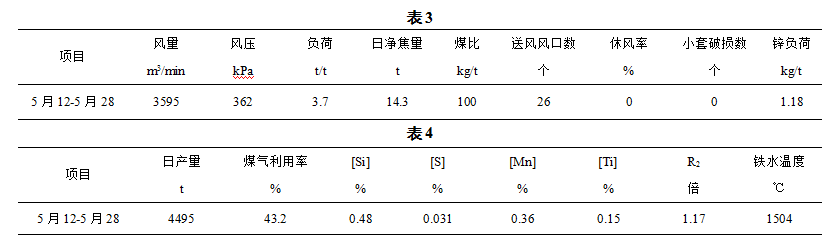

5月12日-5月28日,具体参数见表3、4。

此阶段,炉况有变差趋势,具体表现为:

(1)高炉受风能力下降,压量关系紧张;

(2)气流稳定性欠佳,有明显局部气流出现;

(3)此阶段操作:控风、轻负荷、优化炉料结构(采用100%一级焦、增加熟料率、取消钛块)等。

采取以上措施,仍未恢复高炉炉况,相反仍有向差方向发展趋势。

1.3 炉况进一步恶化阶段

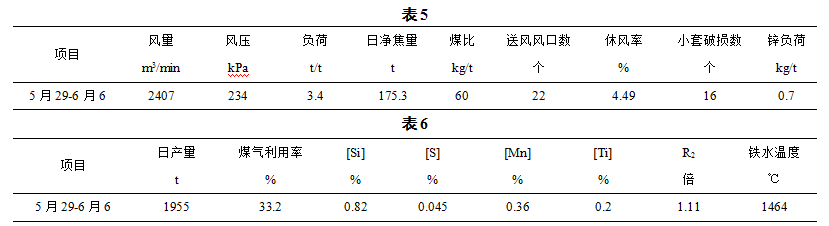

5月29日-6月6日,具体参数见表5、6。

此阶段,炉况进一步恶化,具体表现为:

(1)高炉受风能力进一步减弱;

(2)气流稳定性更差,煤气利用大幅度下降。料线偏尺严重(3m);

(3)6月1日降低料线10m,发现高炉东侧(圆周1/2)料线4.5m向下位置有结厚,目测厚度1.0m;

(4)从6月3日开始,受长期慢风影响,炉缸工作持续下降,风口开始出现破损现象;

(5)6月6日降低料面至12m,准备炸瘤,休风后发现结瘤物自行脱落,7日晚班复风恢复炉况。

1.4 炉况恢复阶段

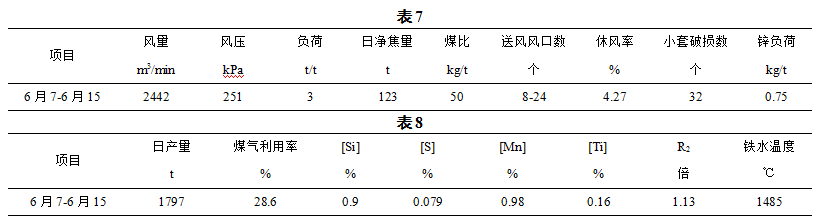

6月7日-6月25日,具体参数见表7、8。

受长期慢风、休风影响,以及结瘤物自行脱落进入炉缸,炉缸工作进一步恶化(风口套破损频繁、高炉接受风量能力进一步下降),此阶段属于集中处理炉缸阶段。

本次炉况波动期间,5月30日-6月6日休风7次,小套破损26个。6月7日-7月1日休风9次,小套破损32个中套2个。

2 炉况变差原因分析

2.1 5月份炉墙结厚导致高炉状况下降

2.1.1 外围因素

(1)入炉锌负荷持续偏高。2018年1-5月平均锌负荷1.29kg/t,特别是进入5月份以后,锌负荷更是进一步上升,4月26日至5月13日锌负荷高达1.64kg/t。炼钢使用含锌高的废钢,造成炼钢污泥锌含量高,炼钢污泥进入烧结矿最终导致入炉锌负荷高。长期锌负荷高是导致高炉结厚产生的“温床”;

(2)焦炭质量下降。4号高炉使用主焦是兖矿一级焦,5月份兖矿一级焦质量明显下降,主要体现在M10指标下降:5月份兖矿一级焦M10:7.2%,超过合同要求7.0%,且超过2017年6.4%,M10指标变差说明焦炭耐磨性能下降、入炉燃料粉末增多,高炉结厚几率增加;M10指标变差也会造成高炉燃料比上升、高炉生产指标下降;

(3)烧结矿质量下降。5月19日烧结换堆之后,强度由75%的正常水平下降至73%。5月22日机烧矿低温还原粉化指数(RDI+3.15)仅有36.45%。

2.1.2 内部操作管理因素

(1)在外围原燃料质量变差时,高炉操作者未及时采取“退守”操作应对措施,导致高炉炉况进一步变差、局部气流明显,高炉更加容易结厚;

(2)受环炭温度偏高影响,4号高炉长期使用钛块护炉,造成炉缸工作下降,也会促进高炉结厚;

(3)高炉“渣相”未稳定好,炉渣三氧化二铝偏高也会促进高炉结厚;

(4)频繁变换入炉料品种、质量也导致了高炉结厚几率增加。

3 炉况处理阶段恢复困难原因分析(6月7日-6月25日):

3.1 对炉况的认识不足,过分强调炉型的影响,忽视了炉缸工作重要性

6月1日降料面观察炉墙靠东边一半有结厚。降料线复风后,加入焦炭180t,害怕焦炭加入过多,复风后未喷煤,风温撤至950℃,待净焦作用后铁水温度不足,炉况向凉。另复风后采取降料线至4m操作,高炉煤气利用变差,大量冷料未经预热还原,加剧了炉缸热量的消耗。后续几天在炉缸热量不足的情况,加焦炭和退负荷的力度不够,铁水温度维持在1460℃左右;炉缸工作出现堆积,小套破损严重,休风频繁且长时间慢风,致使炉缸出现严重堆积,为后续炉况恢复困难埋下了伏笔;

3.2 出现炉缸堆积严重时,对热量的认识不到位

正常炉况复风后,风量小,铁流小时,铁水温度一般在1450℃左右算正常情况。在高炉长时间慢风时,铁水温度长期低于1470℃,也没有引起高度重视。

3.3 加风细节把控不到位

一方面经常在炉温下行时,选择加风加剧了炉缸向凉;另一方面在炉缸热量充沛和压量关系平稳时没有进行加风;尤其在小套破损频繁时,一味选择不加风,结果还是要烧小套。长时间慢风只会进一步恶化炉缸。

3.4 参数控制不到位

炉况恢复前期采取较重的负荷,周期性的加净焦补偿热量,这样做带来的后果就是净焦作用炉温高,大幅度撤风温,减煤甚至停煤;净焦过后炉温又大幅度下行,炉缸热量始终无法稳定。且在炉温大幅度上行时,容易出现小套烧坏,造成休风次数增加,延缓了炉况的恢复。

3.5 对洗炉料使用认识不足

萤石的熔点低,冲刷堆积物能力强,但需要大量的热量做支撑;锰矿洗炉,主要是增加渣中的氧化锰,改善渣的流动性,而锰还原进入生铁是需要消耗热量的,因此加锰矿洗炉同样需要热量做支撑。从6月初开始加锰矿洗炉,9、10日采取加萤石洗炉,由于热量不足,渣流动性不好,炉缸堆积未改善,小套烧坏非常频繁,直到15日后热量稳定在1500℃后,小套烧坏频次才减少。

3.6 料线失真误导操作

6月6日降料面两个探尺坏,休风后更换,由于零位未校准,认为造成两根料线相差1.5m。复风后西料线2.5m,东料线0.95m,偏差较严重,由于东料线显示很浅,造成下料偏慢,顶温非常难控制,炉顶打水几乎没停。加风后两根料尺相差越来越大(2.5m),还时有滑尺现象,因此不敢大幅度加风,严重影响到高炉正常操作。6月19日休风检查发现料面没有偏斜,是料线零位的问题,复风后按正常料线操作,顶温逐步受控,打水次数明显减少,风量逐步加至正常。

4 经验教训

(1)正常炉况出现风量萎缩时,要及时采取退负荷,降煤比和减氧等措施,为稳定风量创造条件。采取上述无效时,要果断采取堵风口措施,保持合理风速和动能。

(2)正确理解炉缸和炉型工作的关系,炉缸工作不好,会影响炉型;同样炉型工作不好,会影响炉缸工作。本次炉况波动就是在处理炉型问题时,未足够重视炉缸的保护,致使炉缸工作出现严重堆积。因此高炉炉况出现波动,炉型和炉缸工作都必须同时兼顾。

(3)坚持热量和风量是高炉冶炼的基础,高炉冶炼需消耗大量的热量,因为热量是基础;而高炉产生的热量需要煤气作为传递者,因此高炉必须要有足够的风量,这样热传递才会充分。炉况恢复的核心是保证炉缸足够的热量和合适的风量。

(4)在炉况恢复堵风口操作时,按照正常风量/风口个数*开风口个数*(0.9-0.95)的系数去控制风量和压力,同时控制好压差,切记不要顶风,顶压操作。炉况出现问题说明高炉接受风量能力差,若此时强行加风,顶压力操作、其结果会适得其反。当堵风口个数减至1-2个时,可以按100%甚至过一点的风量去控制。

(5)炉况恢复时,负荷要退到位,减少加净焦量(或者净焦加入量要尽量稳定,比如这次后续采取以固定的耗矿量加入同等的焦炭--每隔200t矿加一批干焦和批矿中的Mn矿量),有利于稳定参数。

(6)采取加锰矿、萤石洗炉时,必须确保热量充沛,本次处理1吨Mn矿:0.5焦炭、1吨萤石:1吨焦炭;另外加萤石的时候要佩戴酸料,最好是把加入的焦炭、萤石、Mn矿及酸料折算成批料之后再进行碱度核算,避免碱度调剂失控。

(7)炉墙结厚时,低料线操作有利于顺行,低料线操作的危害巨大,会造成间接还原减少,煤气利用变差,大量冷料进入炉缸消耗大量的热量,焦比大幅上升(700kg/t以上)。为保证炉缸热量充沛,必须加大量焦炭,造成负荷太轻,料速慢,矿批小。产生的煤气在上部利用少,势必造成顶温高,造成一种加风顶温不受控,不加风料速慢且长时间慢风作业影响炉缸工作,因此在今后炉况恢复中应禁止低料线操作。

(8)提高渣比有利于恢复炉缸工作,处理炉况时应适当加大渣量,渣的温度比铁高,渣清洗炉缸的能力更强,铁量相对减少,能降低小套破损的几率,有利于炉况的恢复(本次恢复炉况采取了通过加硅石的方式提高渣比---430kg/t左右)。

5 问题点思考

5.1 本次炉况处理过程中,堵风口不够果断、准确性一般;具体表现在

(1)出现了几次中间风口吹开而烧坏的现象,导致无计划休风;

(2)堵风口方式不统一,先后出现了对堵、连堵(只保留西边出铁)、花堵(两个风口隔开);

(3)开风口时机、位置选择不够果断、统一;

(4)堵风口的时机把握不好,炉况波动前期,通过常规的处理手段之后炉况稳定性未能得到明显好转时应该果断的采取堵风口措施,从而错过了炉况恢复的最佳时机;

(5)因烧坏风口小套不受控而引发无计划休风之后,堵风口数应该根据炉况接受风量的能力去控制。

5.2 净焦加入及轻负荷、煤比、风温使用搭配不协调

前中期处理过程中,对于退负荷力度、净焦加入量、间隔时间及酸料佩代的搭配是比较乱的;其结果造成了参数波动大,用风时机较难把握,同时也增加了小套烧损的几率,一定程度上延缓了炉况恢复的时机。

5.3 对于PT的认识及重视程度不足

(1)前期因焦炭加入量、开风口及加风时机把握不到位导致物理热不足,而此时又强行加风,造成烧坏风口小套的几率大大上升;

(2)中期开始因过多的担心烧坏风口小套的事故,当炉况稳定性可、压量关系平稳、炉外渣铁排放正常时加风过于谨慎,延长了慢风的时间;

5.4 恢复炉况应该确保合适的炉温、碱度及风量水平,而不是一位的选择极端参数

(1)本次恢复炉况炉温选择在0.8-1.0%比较合适;

(2)碱度维持1.05-1.15倍较好(目标值1.1倍左右最好,本次炉况恢复碱度控制是比较失败的,具体表现在前中期碱度控制过高,导致炉前作业非常被动,与加风、烧坏风口小套形成了一个恶性循环);

(3)风量水平最起码要保证1800-2000m3/min。

5.5 本次炉况处理过程中因顶温长期控制偏高水平加之布袋质量问题,导致多个箱体出现整箱烧坏的现象

注意:箱体烧损后,运行箱体数量的选择应该根据风量水平去折算。比如:

(1)正常风量水平为3800m3/min,一个小时产生的煤气量=3800*1.4*60=319200m3/h;

(2)正常风量水平生成时运行6个箱体,那么一个箱体能够承受通过的煤气量=319200/6=53200 m3/h;

(3)如果当前风量水平维持在2300m3/min,那么一个小时产生的煤气量=2300*60*1.4=193200m3/min;

(4)需要投入的布袋箱体数=193200/53200=3.63个。可以选择三个好的、一个坏的箱体运行。

前中期热量上来之前焦炭一定要补够,后期风量水平上升较多(有3000-3200m3/min)时,净焦也不能完全停加,因为要考虑异常情况(小套烧损引起的临时休风)、加风等,但是量可以适当控制。

当炉况没有完全恢复正常,中心堆积没有真正消除时,角度不宜着急外移。因为中心堆积的炉子,风打透中心的空间不大,气流容易往边上走,强行压边,会导致气流紊乱。

6 参考文献

[1] 王筱留.高炉炼铁生产技术手册[M].北京:冶金工业出版社.

[2] 张寿荣.高炉失常与事故处理[M].北京:冶金工业出版社.

(责任编辑:zgltw)