-

吴艺鹏 潘积国 刘玉猛 安秀伟 李 振 郑希全

(青岛特殊钢铁有限公司)

摘 要 高炉随着现代化各种检测手段的应用,能够观测到许多之前中小高炉没有的数据,传统操作也是以经验为主,往往人为因素较多,工长操作水平影响高炉稳定顺行等问题比较突出。青岛特钢为环保搬迁项目,操作人员对此级别高炉没有经验。面对新形势,在实践中摸索出了一套适用于1800m3高炉的数据化操作模式,保持了炉况长期稳定顺行,取得了良好的经济技术指标。

关键词 高炉 量化管理 操作制度 降本增效

1 前言

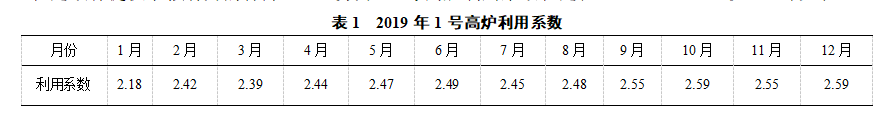

青岛特钢1号高炉于2015年11月份投产(有效容积1800m3),炉底采用超微孔碳砖、陶瓷杯、水冷炉底,软水密闭循环冷却系统,采用铜冷却壁、串罐式无料钟炉顶,炉顶煤气红外线摄像,煤气在线监测,配备了3座顶燃式热风炉,TRT高炉余压发电,转鼓水渣处理等。设有东、西两个出铁口,26个风口。自开炉以来高炉操作始终坚持以安全稳定顺行为主,狠抓精料工作,采用平台+漏斗布料模式,煤气流调整思路为“打开中心,照顾边缘”,提高煤气利用率。并采取高风温、大富氧喷煤、高顶压、低硅、高物理热冶炼等强化冶炼措施,把优化炉前双铁口作业效率作为突破口,总结可利用的各种参数数据,独创一些控制数据指标,全面实施岗位标准化作业管理,为高炉长期稳定顺行提供了强有力的保障。通过努力,1号高炉利用系数稳定在2.55t/(m3·d)以上,详见表1。

2 原燃料量化管理

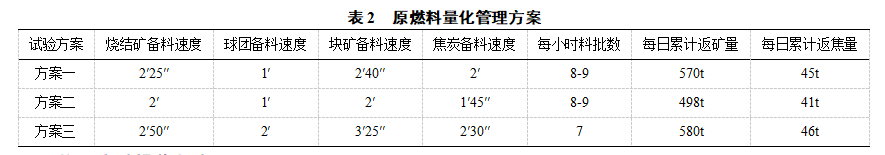

面对经济新常态,为降低生产成本,采取经济品位、低价位矿石冶炼。为保证精料入炉,炼铁厂从原燃料的仓位和筛分上进行量化管理,一是严格控制料仓仓位,特别是机烧仓位在7.5米以上打料,机烧仓内落差低于2.5米,最大程度减少机烧的破碎率,从而保证机烧入炉粒度;二是数据化控制各仓下料速率,每个矿槽筛分都以筛分时间作为控制筛分效果的手段,控制料流使返矿返焦量与备料速度达到最优,现行方案一兼顾备料速度与筛分效果,为最优方案,详见表2;三是建立、完善高炉入炉料的质量标准。公司质监部门每天对来料及入炉料进行定时抽检化验,每两个小时将化验结果录入检化验系统,供高炉工长根据化验数据及时进行变料调剂。

3 优化高炉操作制度

3.1 利用十字测温优化上部装料制度

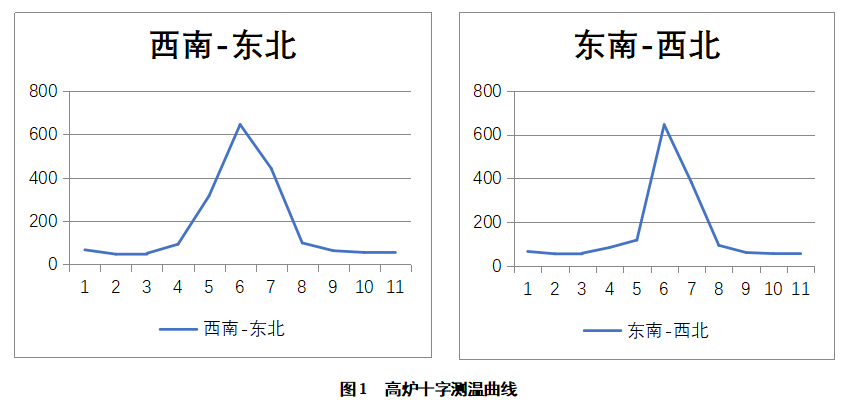

青岛特钢1号高炉通过炉顶成像结合十字测温,逐步摸索出一条适合自身的操作制度,在装料制度不做大的调整的前提下,微调中心加焦圈数来调整煤气流的合理分布,如中心温度长时间高于700℃,减少中心加焦的圈数,如中心温度长时间低于500℃,增加中心加焦的圈数。通过这一手段兼顾中心气流与边缘气流的发展,从而实现了炉况的长期稳定、顺行,十字测温曲线如图1所示。

3.2 综合利用各段压差、水温差等数据指导高炉热制度控制

通过长期摸索实践,1号高炉总结出适合自己的操作思路,利用上、中、下三部压差综合判断炉温走势,当下部压差小于90kPa,炉温会处于下限状态,炉内需要果断采取措施,防止炉凉事故;当下部压差处于95kPa左右,炉温处于正常水平,炉内正常操作;当下部压差超过100kPa,炉温处于上限水平,炉内采取降炉温操作。小套水温差控制在5.5℃左右,当水温差低于此值并继续下滑,表示炉温下行;当水温差高于此值并继续上行,表示炉温上行,炉内会采取相应措施。利用各段压差、水温差等数据的直观表现,综合判断,避免了炉温的大起大落。

3.3 理论燃烧温度、鼓风动能等送风制度的量化使用

(1)通过送风比量化确定综合入炉风量,1800m3高炉鼓风动能确定为150-220kJ/s,送风风量3700-4200m3/min。

(2)坚持做好风压、压差控制,严格高炉全压差≤165kPa、热风风压≤375kPa,风压、压差超过规定值,就果断减风过渡,避免因风压、风量关系紧张而导致煤气流分布,进而导致炉墙渣皮脱落影响操作炉型。根据风量使用原则确定风口面积和压差控制相匹配,避免小风口高风速、高压差。

(3)重视风口理论燃烧温度控制在2200±50℃。

(4)风量和富氧的控制,富氧率2-4%。保证鼓风动能在合理的区间内。通过增加富氧提升冶炼强度。当炉况不稳定时,调节原则是控氧控煤控风操作,保证标准风速在210-230m/s。

(5)风温原则上是全用,避免大幅波动而造成炉温的波动,除炉内极具向热可采取降风温操作。

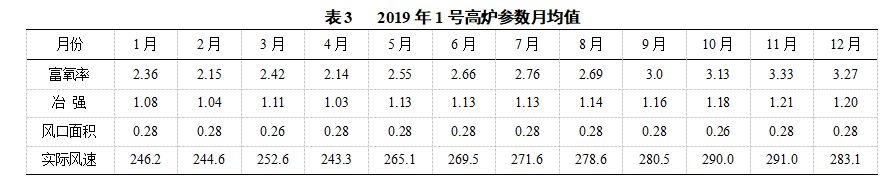

通过对下部送风制度的参数优化、量化,高炉实现全风大富氧操作,炉况保持了长期的稳定顺行,见表3。

4 炉前出铁数据应用

炉前出铁是保证高炉顺行的重要条件,出净渣铁对于高炉顺行至关重要,加强炉前出铁作业标准化管理。利用一罐到底瞬时称重功能,量化出铁流速不小于3.5t/min,这一应用可以有效直观的得出实时出铁量,从而判断出此次出渣铁情况,便于采取措施及为下次打铁口选择合适的钻头提供依据。当出铁时间40分钟以上铁流不超3t/min时要求开另一出铁场铁口,防止高炉憋风现象。同时,当单场出铁50分钟不见渣时要求双场出铁。另增设炉前泥炮打泥量控制,为避免经验操作,称量每一格炮泥重量,做到数据化控制,要求打泥量在300公斤左右,各班严格稳定打泥量,保证开铁口深度稳定在2800-3200mm;做好铁口泥套维护,保证堵口不跑泥,采取滚动式出铁,出铁间隔严格控制小于15min。对出铁正点率、铁口合格率、铁量差严格考核,提高炉前作业稳定性,保证高炉不憋风。

5 结语

青岛特钢1号高炉面对各种实时检测手段,很多是以前没有接触过的,陌生的,值班工长很快转变思路,从不熟悉到熟悉,从熟悉到应用,通过各种量化的应用,综合判断炉况,避免事故的发生,实现炉况的长期稳定、顺行、高产、优产。同时面对经济新常态,技术迅速发展,原燃料资源日益紧张,企业竞争日益激烈的当下,企业感受到发展和技术竞争带来的压力。我们将进一步利用各种检测数据手段,加强细化量化管理,抓好原燃料筛分工作,改善炉料透气性;因地制宜采取数量化操作,合理调配边缘和中心煤气流,稳定高炉炉内软熔带的高度和厚度,缓解炉料结构多变对炉况的负面影响。总结经验,高炉各种检测手段所得数据都能反映出高炉各种状态,利用数据化操作,避免经验性操作,是实现标准化、精准化操作的有效手段,实现了高炉长期稳定顺行的目的。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2002,313-358.

[2] 刘云彩.高炉布料规律[M].北京:冶金工业出版社,2005,50-93.

[3] 谢皓,王劲松,等.高炉煤气流分布评价及影响因素[J].炼铁,2014,33(4):55-57.

[4] 刘仁检.经济炉料结构条件下提高煤比对攀钢4号高炉的影响研究[J],四川冶金,2019,41(5):35-40.

[5] 杜新. 陕钢2号高炉无钟炉顶布料规律的研究[D].西安:西安建筑科技大学,2014.

(责任编辑:zgltw)