-

袁广鹏1,吴国平1,闫晨1,吕长海2

(1南京钢铁股份有限公司,南京210035;2.北京科技大学钢铁冶金新技术国家重点实验室,北京100083)

摘要文中通过实验室试验和生产现场试验,验证了低碳低磷钢炉渣改质的方法。使用炉渣调整剂对炉渣改质时,应选用含碳量高的炉渣调整剂。实验室试验使用碎焦粒对炉渣改质,取加入焦粒4min时的渣样分析可知,在减渣时间内可降低炉渣(Fe0)5%左右。现场加碎焦粒对炉渣改质试验,成本降低50%,同时降低渣中(FeO)比使用炉渣调整剂高1%,证明该方法有效可行。在实际使用过程中应根据渣量、终渣情况、焦粒成分等适当调整。

关键词低碳低磷钢;炉渣改质;炉渣调整剂;碎焦粒

0引言

低碳低磷钢一般要求终点碳含量小于0.07%、终点磷含量小于0.014%,如管线钢、耐磨钢、桥梁钢等。该类钢种终点的低碳、低磷对转炉整个冶炼过程提出了更高的要求,与生产普碳钢相比,低碳低磷钢炉渣的碱度、氧化性都较高[1-2]。高氧化性炉渣在溅渣护炉时,出现起渣时间长、溅渣渣层薄等现象,在连续生产低碳低磷钢过程中出现溅渣层不耐侵蚀现象较为突出[3-5]。为保证正常生产,一般钢铁企业都采用炉衬喷补等措施,辅助炉衬维护,造成钢铁企业的耐材消耗增加,生产效率降低。因此,有必要对低碳低磷钢炉渣改质开展研究。

陈均研究了转炉除尘资源作为终渣调整剂使用,对终渣调整剂的炉渣改质有一定效果,调渣前后炉渣全铁质量分数平均降1.31%,MgO质量分数平均上升0.71%,起渣时间平均提前0.11min,溅渣时间缩短0.12min。郑万等口研究了用废旧镁碳砖作为基料,对转炉终渣改质剂配料优化,使用镁碳砖及菱镁石的镁质原料压球,改质剂的强度随水量的增加而增大,随黏结剂用量的增加而降低,据此对配料组成进行优化。齐晓峰等8研究了利用轻烧后的菱镁石尾矿与无烟煤粉合成炉渣改质剂,其最佳配碳量为15%,达到溅渣护炉要求。洪建国等明研究了使用用后镁碳砖再生用于溅渣护炉改质剂,加入40%的用后镁碳砖配料压球能较好满足要求,对于钢水溶解氧大于0.09%的炉次,试验平均加200kg改质剂,起渣时间在2min以内,溅渣时间4min,基本满足要求。目前炉渣改质剂的研究中,不论是物料替代还是废旧料回用等方式,主要都是围绕如何降低炉渣氧化性、提高炉渣氧化镁含量,在实际使用过程中满足溅渣护炉效果。

本文通过实验室试验和现场试验,分析了高温下不同成分、不同成球工艺的炉渣调整剂状态,研究了不同成分炉渣改质剂在实际使用过程中效果,提出转炉炉渣改质的新思路,实验室研究直接使用碎焦粒调渣,现场试验使用碎焦粒配镁球调渣溅渣取得一定效果,为后续转炉炉渣进一步改质、提高溅渣护炉效果提供参考。

1炉渣改质试验

炉渣改质试验从4个方面进行,分别是现场生产低碳低磷钢种时加入炉渣调整剂试验、炉渣调整剂高温状态检验、在高温管式炉中加碎焦粒试验、现场生产低碳低磷钢种时加入焦粒试验。

1.1现场加炉渣调整剂试验

现场生产低碳低磷管线钢种时,溅渣前先取渣样后加入炉渣调整剂,溅渣结束后再取渣样,对比分析炉渣调整剂改质效果。在终点差异不大的情况下,每炉次在溅渣前从高位料仓加入500kg同类型的炉渣调整剂,在相同条件下试验6炉次,使用X射线荧光光谱分析(XRF)分析炉渣成分。

1.2炉渣调整剂高温状态检验

模拟转炉出完钢后的炉内温度条件,观察炉渣调整剂在高温下的状态变化。将加热炉缓慢加热到1600℃,把两种不同类型的炉渣调整剂放进加热炉堆塌,计时60s后观察炉渣调整剂的高温状态变化。同样的条件下,将不同成分的炉渣调整剂放进加热炉坩埚,计时60s后观察炉渣调整剂的高温状态变化。

1.3高温管式炉加碎焦粒试验

在实验室试验使用碎焦粒调渣,取样分析炉

渣改质效果。将低碳低磷钢炉渣80g放进加热炉堆圾加热至1600℃,炉内通氨气保护,模拟转炉出完钢后炉内温度条件下炉渣的状态,达到目标温度后,向加热炉堆塌中加入碎焦粒2.1g,同时对堆塌中炉渣进行搅拌,分别在1、4、8、15 min时使用样棒蘸渣取样,试验结束后加取室温渣样,使用XRF分析炉渣成分。

1.4现场加碎焦粒试验

现场生产低碳低磷钢种X70时,溅渣前先取渣样后加入碎焦粒,溅渣结束后再取渣样,对比分析碎焦粒对炉渣的改质效果。在终点差异不大的情况下,每炉次在溅渣前从高位料仓加入300kg焦粒,在相同条件下试验3炉次,使用XRF分析炉渣成分。

2 试验结果讨论

2.1现场加炉渣调整剂试验结果讨论

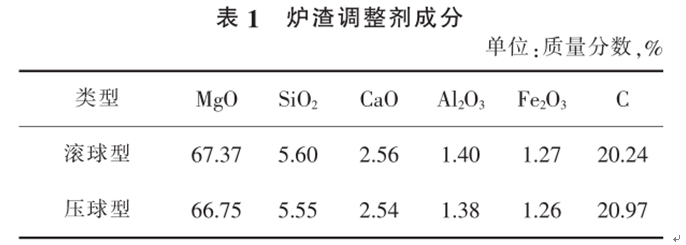

本次加炉渣调整剂试验,在X65、X70钢种上共试验6炉,18105396、18105397、18105398使用滚球型炉渣调整剂,18105887、18105863、18205648使用压球型炉渣调整剂,试验炉渣调整剂成分见表1,试验取样炉次终点成分见表2,试验炉次渣样见表3。

从表1中可以看出,试验使用两种不同工艺生产的炉渣调整剂,一种为滚球型方式生产,另外一种采用压球型方式生产。采用XRF分析其组成,各成分基本相同,炉渣调整剂中MgO和C的含量偏差都不超过1%。

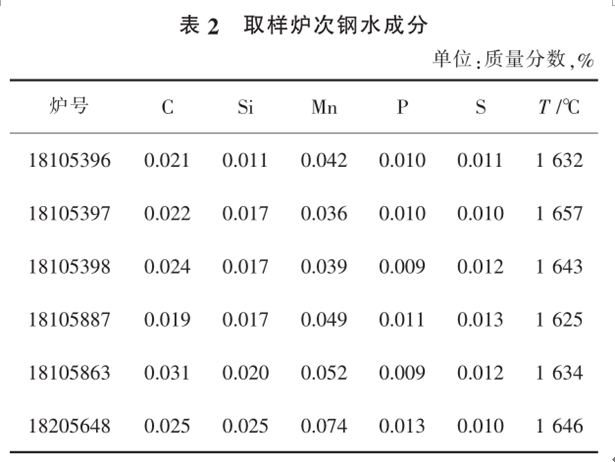

从表2中试验取样炉次的终点成分来看,管线钢X65炉次18105396、18105397、18105398的终点碳含量平均为0.022%,终点磷含量平均为0.010%,终点温度平均为1644℃。管线钢X70炉次18105887、18105863、18205648的终点碳含量平均为0.025%,终点磷含量平均为0.011%,终点温度平均为1635℃。从以上分析来看,两者的终点控制基本相近。

从表3中可以看出,管线钢X65试验取样炉次在溅渣前后,炉渣中(FeO)出现降低,平均降低1.45%,炉渣中(MgO)基本持平,未出现明显升高。管线钢X70试验取样炉次在溅渣前后,18105863炉次炉渣中(FeO)出现明显升高,可能在溅渣前后取样存在偏差造成,其余两炉次炉渣中(FeO)几乎没有变化,炉渣中(MgO)也基本持平,未出现明显升高。按照炉渣调整剂加入量500kg计算,炉渣中(FeO)应降低5%,炉渣中(MgO)应升高3.5%,但是从实际的情况来看并非如此,可能存在多方面的原因,溅渣前后取样存在偏差造成此现象发生,或炉渣调整剂取样成分不均匀造成此现象出现。炉渣调整剂在溅渣中调渣作用不明显,为此,需要对炉渣调整剂在炉内的状态进行检验,针对此现象有必要对炉渣调整剂进行深入研究。

2.2炉渣调整剂高温状态检验结果讨论

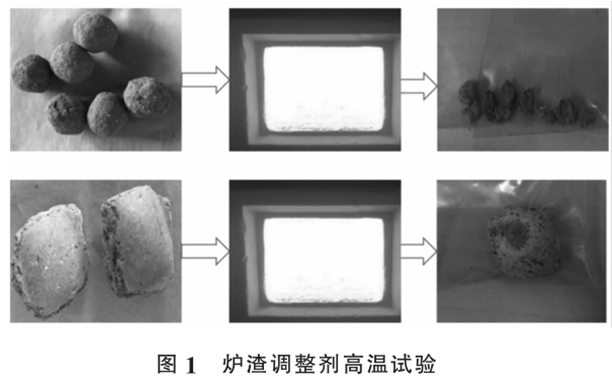

将两种炉渣调整剂放置在高温炉内,炉膛温度1600℃,模拟转炉出完钢后向炉内加炉渣调整剂,观察炉渣调整剂在60s时间内的变化,试验过程及结果见图1。

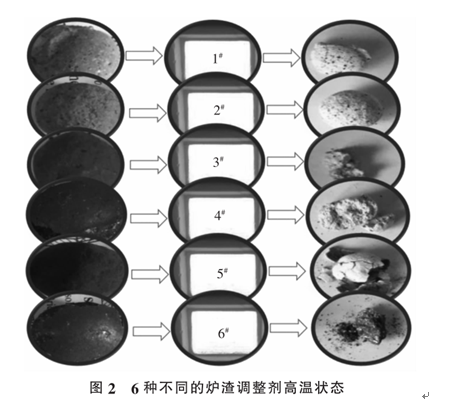

从图1中可以看出,滚球型的炉渣调整剂在高温下短时间内粉化较好,而压球型的炉渣调整剂经高温后,除表面脱碳外未出现粉化现象,且硬度高。用同样的实验方法,对6组不同成分的炉渣调整剂进行高温实验,模拟出钢时炉内高温环境下,观察炉渣调整剂的状态变化。从上往下分别为1#~6#炉渣调整剂,炉渣调整剂成分见表4,不同成分的炉渣调整剂高温试验见图2。

从表4炉渣调整剂的成分来看,1*~6#炉渣调整剂中的碳含量介于16%~33%之间,呈逐渐增加趋势,氧化镁含量呈逐渐降低趋势,变化范围介于51%~64%之间,其它成分基本持平。

从图2可以看出,炉渣调整剂经高温后,3"、4"、5*、6#粉化较好,特别是6#炉渣调整剂粉化最好。1#、2#炉渣调整剂,高温后形状不变且较硬、不粉化。炉渣调整剂粉化情况随碳含量的增加而逐渐变好。含碳量较低的1*压球型炉渣调整剂与2#滚球型炉渣调整剂,经高温都出现不粉化现象,而对于含碳量较高的4*压球型炉渣调整剂,经高温后粉化较好,由此来看,炉渣调整剂的粉化与含碳量关系较大,与炉渣调整剂的生产工艺是否是滚球或压球关系不明显。

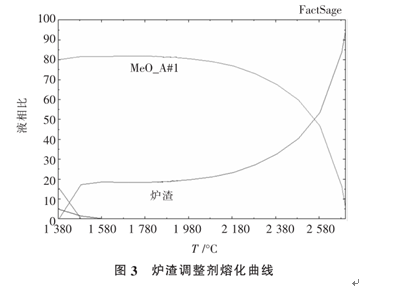

使用Factsage软件计算炉渣调整剂的固相线温度为1384℃液相线温度为2709℃。1#~6#炉渣调整剂计算的固相线温度、液相线温度偏差不大。从图3炉渣调整剂的熔化曲线来看,随着温度的逐渐降低,炉内温度在1480℃以上时,液相比例维持在20%左右,当炉内温度在1480℃以下时,液相比例开始急剧降低,炉渣调整剂熔化曲线见图3。

从图3中可以看出,溅渣温度在1600℃时,炉渣调整剂的液相比例在20%左右,随着温度的逐渐降低,至1480℃时液相比例才出现急剧下降。炉渣调整剂加入转炉中后,与炉渣混合后大部分以固体颗粒存在于炉渣中,粉化较好的炉渣调整剂能有效增加炉渣中颗粒物数量,炉渣粘度与渣中(FeO)含量高低有较大关系,除此之外,炉渣中颗粒物浓度对炉渣粘度也有较大影响,粉化较好的炉渣调整剂能较好地提高炉渣的粘度,而不粉化的炉渣调整剂加入炉渣中后,会出现局部结陀,局部炉渣低温凝结的现象,在溅渣过程中会造成不均匀和粘枪等现象。

从以上取样来看,粉化较好的炉渣调整剂加入炉渣中,在降低炉渣(FeO)含量方面效果也不很明显,考虑在高温下粉末状的碳更容易烧损而出现此现象,因此,应开展颗粒状碳在低碳低磷钢炉渣改质方面的试验。

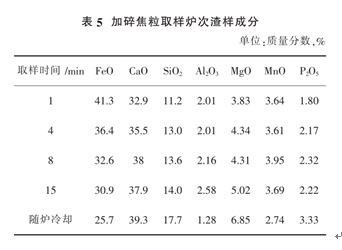

2.3高温管式炉加碎焦粒试验结果讨论在管式炉加热炉渣,模拟在转炉溅渣温度下的炉渣状态,向渣中加入焦粒,取样观察降低炉渣中(FeO)含量的效果,按照加入后的不同时段蘸渣取样。试验过程及取样分析情况分别见图4、图5、表5。

刚加入碳粒1min时,进行第一次取样;碳粒加入4min后,进行第二次取样;碳粒加入8min后,进行第三次取样;碳粒加入15min后,进行第四次取样;随炉冷却至室温取样。本实验为避免在升温过程中原渣成分被氧化,因此以1min取样作为原渣成分进行分析。

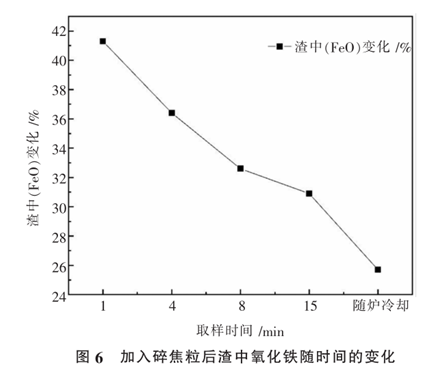

从表5中可以看出,随着加入碳粒时间的增加,渣中(FeO)含量的变化最为明显,具体见图6所示。

由图6可知,高温状态下向熔渣加碎焦粒,能有效降低渣中(FeO)含量,随着加入时间的增加,渣中(FeO)逐步降低。加碎焦粒4min后,(FeO)降低量为4.9%。实际溅渣过程中,溅渣量按10t计算,根据实验渣量和加入碎焦粒量推算,加入200~300kg碎焦粒,可降低炉渣(Fe0)5%左右。因此,在溅渣过程中,如炉渣调整剂使用效果不明显,可以考虑采用碎焦粒进行炉渣改质,同时配加部分镁球,可达到使用要求。

2.4现场加碎焦粒试验结果讨论

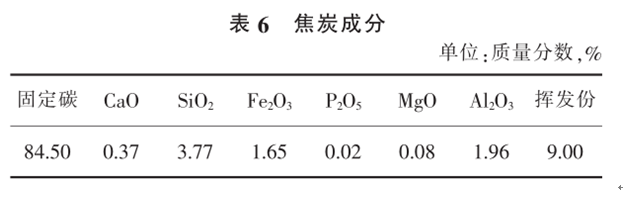

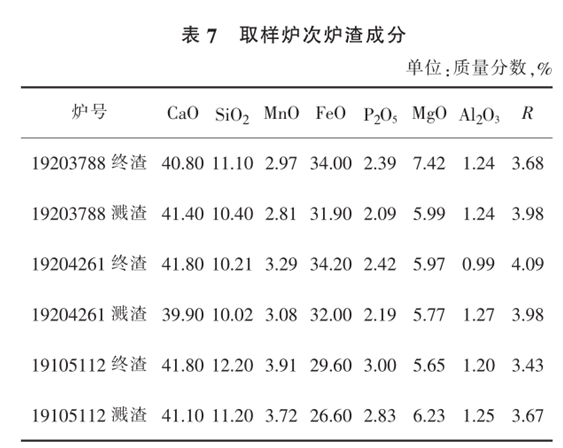

本次在高强钢Q960炉渣中加碎焦粒试验,该钢种与管线钢终点要求基本一致,炉渣成分差异不大,共试验3炉次,考虑实际渣量比实验室预估的要大,因此,在19203788炉次、19204261炉次、19105112炉次中各加500kg碎焦粒,焦粒为高炉炼铁时上料过程中落地的碎颗粒焦,碎焦粒成分见表6,试验取样炉次成分见表7。

从表7中可以看出,试验取样炉次在溅渣前后,炉渣中(FeO)平均降低2.43%,其中19105112炉次炉渣中(FeO)降低3%。从本次现场试验的情况来看,与实验室的试验有一定差距,造成此现象的原因,可能是溅渣渣量大或碎焦粒往转炉内加料时烧损量大,另外,取样及化验偏差等对此也有一定影响。但是,使用碎焦粒调渣,降低炉渣中(FeO)的量比使用炉渣调整剂调渣高1%,且调渣成本降低50%,总体来看,使用碎焦粒对炉渣改质是可行的。

3结论

1)炉渣调整剂粉化状态对炉渣改质有影响,粉化炉渣调整剂比不粉化的效果好。炉渣调整剂经高温后粉化状态与成球工艺关系不大,主要与含碳量高低有较大关系。因此,在实际生产中应选用含碳量高的炉渣调整剂使用,从试验来看含碳量32.59%的最好。

2)实验室试验使用碎焦粒对炉渣改质效果较好,在溅渣时间内能有效降低渣中(Fe0)5%左右。现场试验使用碎焦粒对炉渣改质效果比使用炉渣调整剂好,在成本减少50%的情况下,炉渣中(FeO)多降1%。具体加入量各厂应根据渣量、终渣情况、焦粒成分等适当调整,试验中设定值仅供参考。

参考文献:

[1]蔡伟,杨利彬,王东,等.转炉冶炼低碳钢炉衬侵蚀及溅渣冷态模拟和应用[J].钢铁,2012,28(4):7-12.

[2]苏天森,刘浏,王维兴,等.转炉溅渣护炉技术[M].北京:冶金工业出版社,2002.

[3]终薄翘,崔淑贤,刘浏,转炉炉衬溅渣层蚀损机理的研究[J].中国稀土学报,1998,16(8):744-749.

[4]王金龙,李莉,王金宝,等,复吹溅渣转炉炉衬破坏机理初探门河北冶金,2009(1):15-16.

[5]杨文远,崔淑贤,郑丛杰,等.转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J].钢铁研究学报,1999,5(11):11-15.

[6]陈均.转炉除尘资源作终渣调整剂的试验[J]钢铁,2014,12(49):80-84.

[7]郑万,任金琴,温正勇,等.用后镁碳砖基转炉终渣改质剂的配料优化[J]武汉科技大学学报,2015,38(1):23-26.

[8]齐晓峰,李静,闫欣,等.利用菱镁石尾矿优化溅渣护炉改质剂[J].中国稀土学报,2012(30):756-760.

[9]洪建国,姚金甫.钢包用后镁碳砖再生用于溅渣护炉改质剂的研究[J].耐火材料,2013,47(2):413-414.

(责任编辑:zgltw)