-

滕泽民

(河钢集团承钢公司自动化中心)

来源:《自动化控制理论与应用》2019年第08期

摘 要 为克服人工上料、传统继电器上料控制系统的不足,对以PLC控制器为控制核心的炼铁高炉上料自动控制系统的关键技术进行分析。在介绍上料控制系统设计的基础上,重点分析了备料过程、放料过程以及炉顶布料设备控制过程。实际使用结果表明,利用PLC控制技术的高炉上料自动控制更精确、可靠性更好、故障率更低,具有较好的经济效益。

关键词 上料系统;自动控制;PLC控制;高炉

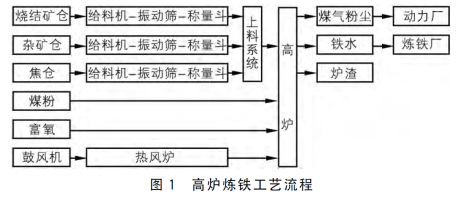

国内炼铁技术与国外先进水平相比,存在较大的差距,尤其是生产技术指标偏低。其原因主要有工艺设备落后、生产管理技术水平较低、炼铁料不精,其中炼铁料不精是关键因素。日本的精料品位较高、质量好,烧结矿的品位一般为56%~58%,FeO占4%~6%,还原性较好。国内烧结矿FeO约占11%,品位约为50%,存在较大差距。早在1958年,美国首次以计算机控制技术为基础,实现高炉配料自动控制过程[1-2]。高炉的上料系统包括原料的备料、称量、放料以及装料等自动控制过程。高炉炼铁工艺流程见图1所示,烧结矿仓、杂矿仓、焦仓经给料机—振动筛—称量斗后,由上料系统将炼铁原料输入至高炉。煤粉、富氧等催化剂直接输入至高炉;鼓风机经热风炉后经高炉底部的风口进入高炉,燃烧原料中的碳和少量的碳氢化物。炼铁原料以及催化剂在高炉内经化学反应后,生成三种物质,即煤气粉尘,直接输入至动力厂;铁水由高炉的铁口直接输入至炼铁厂;炉渣为废弃物,为保证高炉安全、稳定运行,必须及时将炉渣经高炉的渣口及时排出[3-4]。

1系统设计

炼铁高炉上料自动控制系统的设计原则为先进、实用、稳定、环保,采用精料、富氧、喷煤等冶炼工艺技术,实现高产、优质、低耗的目的。炼铁高炉上料自动控制系统中,设立一个PLC主站,以西门子的S7-400可编程逻辑控制器为控制核心。在该上料自动控制系统中,还设立4个ET200远程站,通过Profibus通信与主站进行数据交互。S7-300核心控制器以TCP/IP的通信模式与高炉热风炉监控站、高炉本体监控站、高炉煤气防尘监控站进行数据通信。炼铁高炉上料自动控制系统具备检测和控制高炉上料过程中压力、物位、成分等过程参数;具备高炉上料过程中的顺序、逻辑控制以及联锁、闭锁保护功能;具备生产过程的控制、监视功能。

高炉上料自动控制硬件主要包括中央处理器CPU414-2DP、通信处理模块CP443-1、远程控制站ET200、数字量输入/输出模块SM321/SM322、模拟量输入/输出模块SM331/SM332等。

2 关键过程分析

PLC主控制器负责以炼铁高炉上料系统工艺为基础,实现上料系统的自动控制过程,包括槽下备料、放料、炉顶布料的控制,同时在系统运行过程中,出现故障时进行故障报警。烧结矿仓、杂矿仓、焦仓的矿石、焦炭、杂矿由称量斗设定目标称重后,启动对应的振动筛,当实际重量等于设定值时,停止振动,为上料系统的备料、放料以及布料做好准备。

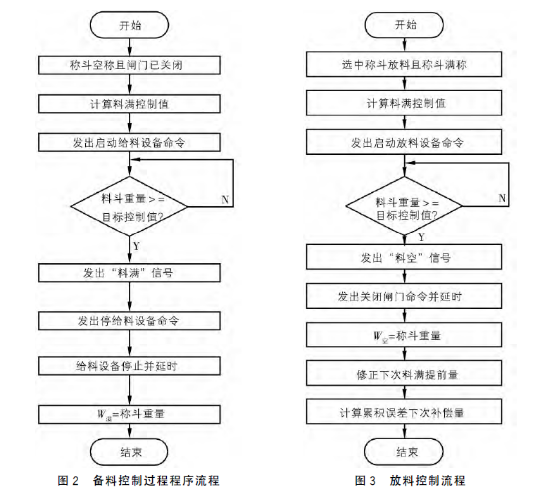

2.1 备料过程

备料过程是指按照要求从对应的矿仓取料、筛分和称量的过程。备料过程的先决条件是对应的称量料斗发出“料空”信号,对应的矿仓没有发出“料空”信号,对应下部漏斗闸门关闭,皮带运转正常。满足上述条件后才可以开始备料自动控制过程,详细程序流程如图2所示。PLC程序检测到对应备料的称量斗为空,并且对应漏斗闸门已经关闭后,计算料满控制值并发出启动给料设备命令[5-6]。PLC程序实时检测料斗重量是否大于目标控制值,如果不大于,则继续实时检测。一旦PLC程序检测到料斗重量大于目标控制值后,发出“料满”信号,发出停给料设备命令,放料控制程序的流程如图3所示。如果振动筛启动T1秒后,还没有发出“料满”信号,则提示上卡料故障报警;如果闸门打开T2秒后,还没有发出“料空”信号,则提示下卡料故障报警。

2.2 放料过程

放料过程是指按照要求对已经备好料的称量漏斗进行供料。放料过程的先决条件是对应的称量料斗没有发出“料空”信号,并且物料重量等于设定值重量;对应的上料皮带机正常运行。满足上述条件才可进行放料自动控制过程。首先选中称量漏斗并确定该称量漏斗为满称量,接着计算料满控制值,然后发出启动放料设备命令。PLC程序实时检测料斗重量是否大于目标控制值,如果不大于目标控制值,则继续实时检测;如果大于目标控制值,则表明发料过程结束,发出“料空”信号,同时发出关闭对应阀门信号并延时,此时W空等于称量斗重量。为保证下一次放料过程的准确性,需要在本次放料过程中,修正下次料满提前量、计算累积误差以及下次补偿量。

2.3 布料过程

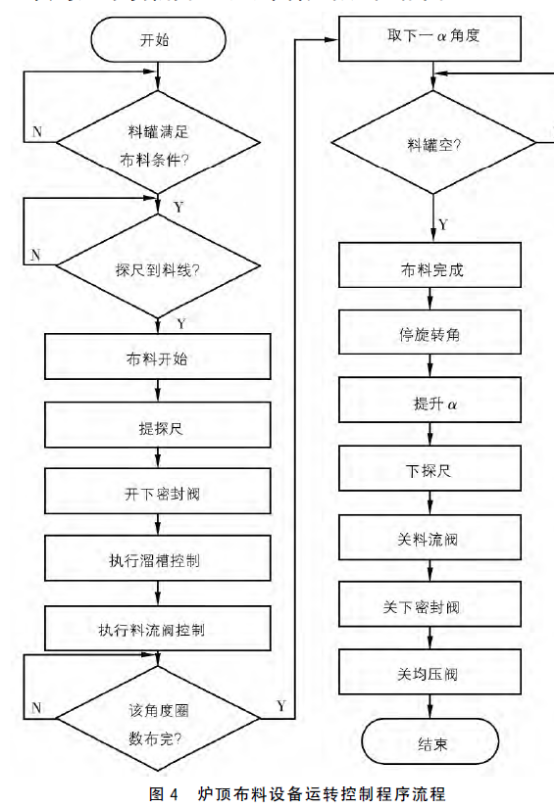

布料过程是指对高炉内情况进行分析后,将准备好的物料按照环形布料、螺旋布料的方式将物料均匀地布在指定的环位上。该过程主要由PLC控制器控制布料器完成,布料器控制旋转布料电机以及布料溜槽,进而对α 角进行控制调节。布料控制过程中的探尺用于探明高炉内料面的高低,处于连续工作状态,物料的位置信号由安装在探测尺上的编码器以位移信号的方式传送给PLC控制器。溜槽是物料进入高炉内的必经之路,物料经溜槽的旋转、抬高而撒向炉内。溜槽的旋转角度以及抬高角度可以通过编码器进行测量,并传送给PLC控制器。

布料过程的详细控制流程如图4所示。PLC程序首先检测当前的料槽是否满足布料条件,探测尺是否探测到料线,如果满足条件,则布料开始,并依次进行提探尺、开下密封阀、执行溜槽控制、执行料流阀控制等操作。当PLC程序检测到该角度已经布料完成后,则获取下一次布料角度值。当PLC程序检测到料罐空后,依次进行布料完成、停止旋转角、提升α、下探尺、关料流阀、关下密封阀、关均压阀等操作。至此,布料控制过程结束。

3 结语

高炉炼铁是一个密闭性较强、工艺流程化较高、能耗较大的系统,高炉炼铁的智能化、少人化、无人化是发展趋势,在降低工人劳动强度、提高生产效率的同时,可以起到节能减排、节能降耗的目的。高炉上料自动控制系统是炼铁高炉控制过程的关键环节,所以分析研究备料、放料、布料控制过程具有十分重要的意义。

4 参考文献

[1] 亓涛.3200m3高炉智能自动化控制系统的应用[J].自动化应用,2015(5):1-2.

[2] 刘浩宇.高炉上料自动控制系统的设计[D].沈阳:东北大学,2015:12-16.

[3] 揭晓.高炉上料控制系统的研究与开发[D].南京:东南大学,2006:32-35.

[4] 王华强,杨光胜.3#高炉槽下装料自动控制及自动补偿系统[J].世界仪表与自动化,2003,7(2):43-44.

[5] 刘沛然,孙长顺.包钢万腾钢铁公司1#高炉上料自动控制系统[J].内蒙古科技大学学报,2014,33(1):53-57.

[5] 李牡丹.基于模糊PID控制的智能化配料秤仪表的设计与实现[D].太原:太原理工大学,2008:73-74.

(责任编辑:zgltw)