-

路鹏 吕志敏 王根 褚润林 闫军 苏爱民

(河钢集团宣钢公司炼铁厂,河北宣化075100)

摘 要 文中对宣钢1*高炉炉役后期减少冷却壁破损生产实践进行了总结。通过改善原燃料质量、下部采用长风口,提高鼓风动能、上部优化装料制度,稳定煤气流分布、提高炉顶压力炉体灌浆等措施,遏制了高炉炉役后期冷却壁损坏增加的趋势,实现了高炉长期稳定顺行及经济指标改善。

关键词 长风口 鼓风动能 布料矩阵 热负荷 原燃料

宣钢1*高炉(2500m3)于2008年3月15日建成并投产,设计炉龄15年,至今已经实现炉龄10年,单位炉容产量7764t/m3,高炉已进入炉役后期。1#高炉2008年3月开炉后便陆续出现冷却壁烧漏现象,于2012年9月中修后对八段全部及九段部分冷却壁进行了更换,但是2013年1*高炉中修开炉后,冷却壁水管再次出现连续烧漏现象,炉体煤气泄漏现象也频繁发生,边缘气流不稳,高炉燃料比升高,严重影响高炉的稳定顺行与指标改善,也直接影响高炉的一代炉龄寿命[1-2]。

1 减少冷却壁损坏措施

针对高炉冷却壁损坏频率加快的趋势,1*高炉采取了一系列针对性措施,有效地减缓了冷却壁的损坏,确保了炉况稳定顺行。

1.1 提高冷却强度

提高软水流量,软水流量由3700m3/h逐渐提高至4000m3/h,进水温度由45℃降低至43℃,1#铁口区域38*冷却壁第2根,41*冷却壁第3根,2*铁口区域4"冷却壁第2根,7*冷却壁第3根水管改为高压水冷却,提高冷却效果。

1.2 改善原燃料质量

1.2.1 提升烧结矿质量

通过推行低水、低碳、厚料层操作,提升烧结矿质量。将混料加水系统由原来的柱状水直加改造成雾化加水方式,强化烧结物料造球效果,实现低水厚料层烧结;对缓冲仓扇形阀及出料小门进行改造,降低混合料水分,提高布料质量,为实现低水烧结提供保障;利用每次检修对烧结机风箱、烟道膨胀节,风箱直管膨胀节进行封堵,将烧结漏风率降到最低,为实现厚料层烧结提供保障;控制亚铁在8.8%~9.2%之间,实行低配碳烧结,低烧结矿固体燃耗、提高烧结矿还原度。实施后烧结矿强度提高至78%以上,还原度提高到80%以上,为高炉稳定顺行提供了保障。

1.2.2 改善焦炭质量

评价焦炭体系有冷强度和热强度两方面。焦炭冷态性能主要用耐磨强度(M10)和抗碎强度(Mao)来表示。冷态性能好的焦炭即较高的抗碎强度(M40)和较低的耐磨强度(M10)有利于提高炉内块状带的透气性改善炉况的顺行程度。焦炭的热强度是模拟焦炭在高炉内碳熔反应的一种表征量,其包括反应性(CRI)和反应后强度(CSR)。反应后强度(CSR)是指焦布料在碳熔反应后的抗破碎能力和耐磨能力,若焦炭反应后强度指标好则炉缸中心透气性好,有利于炉缸的传热传质和活跃,同时又促使中心矿石间接还原比例增加[1-2]

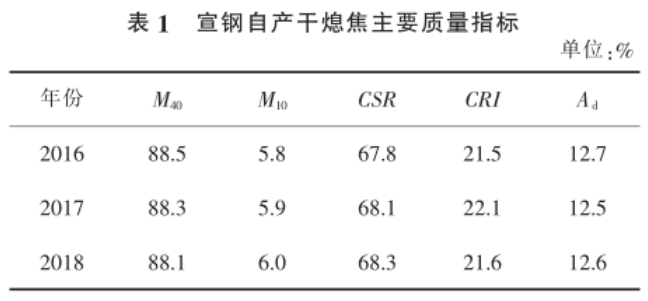

为了提高焦炭质量,技术人员积极开展单种煤结焦性和热性能试验,提出焦炭1.500℃高温强度指标的检测和评价新方法,并纳入焦炭质量评价体系,为改善宣钢焦炭质量起到了积极的作用。宣钢2016-2018年焦炭M40、M10、反应后强度等变化趋势见表1。

1.3 提高风速及鼓风动能

为了使高炉下部初始煤气流分布合理,炉缸工作均匀活跃,炉温及热量充沛稳定,需要选择适合高炉操作炉型的下部送风制度。初始煤气流的分布,能够直接影响炉体渣皮的稳定性,鼓风动能是决定下部送风制度和初始煤气流分布的关键因素,尤其是对炉腹和炉腰处热负荷的稳定起着决定性作用[4]。为了稳定边缘气流,疏导中心气流,在操作上就需要对下部送风制度和上部装料制度进行调整,以适应炉役后期生产的需要[5]。

针对1”高炉役后期的高炉实际内型直径变大,实际高径比减小,下部容易吹不透,1*高炉通过采用长风口,适当缩小风口面积,提高鼓风动能,保证了中心主导气流,保证炉缸活跃度。

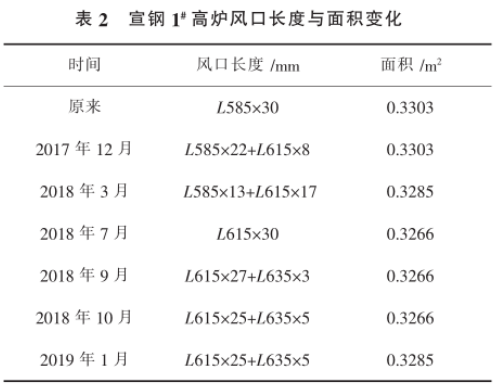

具体实施中使用长度615mm风口替代原585mm风口,并且在铁口上方部位使用长度635mm风口。风口具体调整过程见表2。

风口调整后,高炉实际风速提高至250m/s以上、鼓风动能达到110~120kJ/s,回旋区深度扩大,一定程度上加快了炉缸死料柱的置换,提高了高炉下部透气性和透液能力,为强化中心主导气流,稳定边缘气流奠定了基础。

1.4 优化装料制度,稳定炉体热负荷

针对炉型变化、边缘煤流发展及炉体热负荷情况,主要通过调整操作制度来处理,装料制度主要是调整煤气流在块状带的分布和软熔带的形状16-男。

生产操作中,炉体热负荷稳定与否对高炉冷却壁安全运行及寿命有着至关重要的影响,炉体热负荷稳定,相对冷却壁热面渣皮保护层较稳定,对冷却壁起着最为有效的保护;炉体冷却壁波动大,尤其是热负荷大幅度升高,预示着冷却壁热面渣皮保护层薄弱或不能稳定存在,冷却壁侵蚀加剧,冷却壁损坏增加。实际操作过程中,1*高炉主要通过调整布料矩阵和矿批大小,实现上部气流的稳定。

1.4.1 优化布料矩阵

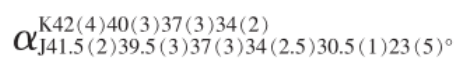

1*高炉自2012年开始布料矩阵由中心注焦转变为“平台+漏斗”布料模式,但从实际效果看,高炉长期中心气流显弱,高炉稳定性差,抗波动能力小。同时由于后期炉体冷却壁破损较多,操作炉型不规则,上部煤气流难以控制,调整中1*高炉以稳定边缘、打开中心为指导思想,紧紧围绕焦炭平台和矿石堆角对矿、焦布料矩阵进行了调整,通过缩小矿角角差,由10°调整为80,加大矿焦内环角差,小焦角由27·缩小至23°,布料矩阵最终调整为:

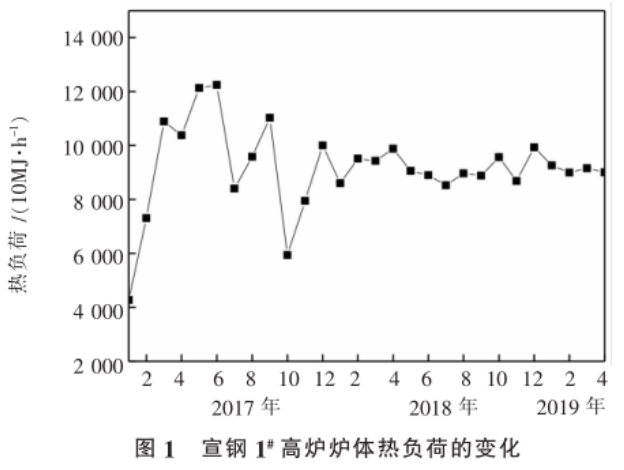

调整后高炉中心气流进一步加强,边缘气流得到控制,热负荷水平整体降低并趋于稳定,其炉体热负荷稳定在8.5×104~10.0×104MJ/h,如图1所示。

1.4.2 采用大矿批

在高炉容积和焦炭负荷一定的条件下,高炉矿批越大焦批越大,位于块状带的矿焦层数就越少,炉内的“界面效应”相应会减少。同时,块状带矿焦层厚度增加,高炉软熔带内“焦窗”厚度也会增加。在高炉炉料向下运动和煤气上升过程中,块状带“界面效应”的减少和软熔带“焦窗”厚度的增加,会改善高炉内料柱的透气性,促进高炉稳定顺行状态[10-14]。

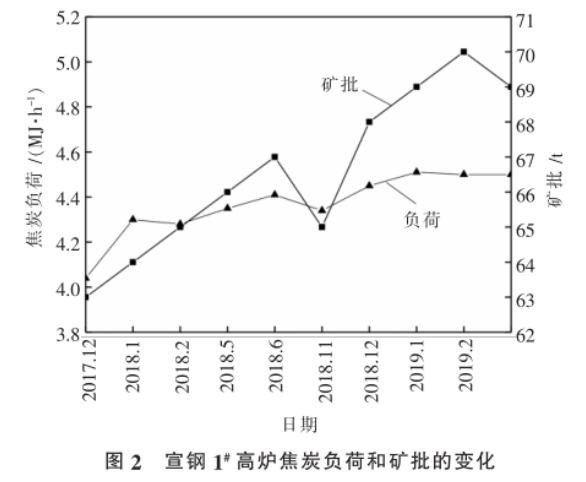

1#高炉矿批由之前的62t逐步扩大到的69~70t,目前稳定在69t,其矿批及焦炭负荷变化如图2所示。矿焦层厚度的增加,有效地减少了混合料层的界面效应,提高了料柱透气性,稳定了气流分布,改善了煤气利用率。

1.5 提高炉顶压力

随着高炉风量水平提高及炉况发展,1*高炉炉顶压力由225kPa逐步提高至235kPa,维持压差≤170kPa,在一定程度上减缓了炉内煤气流速,提高了煤气能量利用,减少炉尘吹出量,为实施低硅冶炼及稳定炉温创造了条件,进而实现炉况的稳定和强化冶炼。

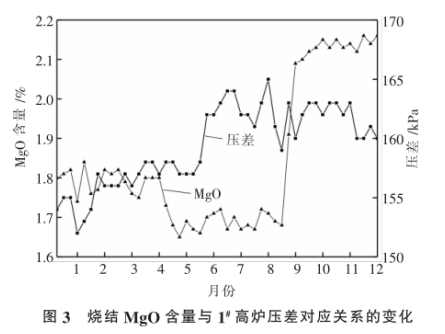

1.6 控制合适的镁铝比

从降低生产成本、降低能耗出发,2016年9月份开始,宣钢烧结矿开始降低MgO含量,由2.1%逐步下调至1.85%,高炉炉况反应整体不大。2018年5月开始,烧结矿MgO含量进一步降低至1.7%左右,同时高炉炉渣实际MgO:A12O3比值由0.55左右降低到0.5左右,炉内表现为压差升高,进入9月份炉外出铁时常出现炉渣粘稠,粘沟现象,9月16日炉况出现波动,风量萎缩,产量降低。宣钢另一座2500m3高炉也出现了类似情况,为改善渣铁流动性,尽早恢复炉况,9月18日烧结矿MgO含量由1.7%提高至2.1%,后高炉压差逐步降低到正常水平,炉况很快恢复至正常,其2018年烧结矿MgO含量与高炉压差对应关系变化如图3所示。

鉴于上次炉况波动,炼铁技术人员对于宣钢高炉炉渣合适镁铝比控制范围有了重新认识,那就是在高炉炉渣A12O3偏高(>15%)及渣铁比偏高的情况下,高炉炉渣镁铝比不宜进一步降低。后续烧结矿MgO含量一直控制在2.15%左右,高炉炉渣镁铝比保持在0.55左右,渣铁流动性正常,炉况平稳。

1.7 灌浆造衬

生产过程中每日对炉皮温度进行测量,记录,在定休前期对周期内所测炉皮温度数据进行分析汇总,根据测量记录的温度变化趋势,判断冷却壁与炉皮之间的间隙和劣化情况,当温度大于90°时,则对冷却壁背面进行灌浆。利用每三个月的定修或临时休风时机,对确认部位实施灌浆造衬,具体压浆范围根据现场实际确定。冷却壁热面孔及微冷压浆时,灌浆压力控制在2~2.5MPa,一般造衬厚度控制在100mm,局部薄弱区域可酌情加厚,但不大于200mm。

2 效果

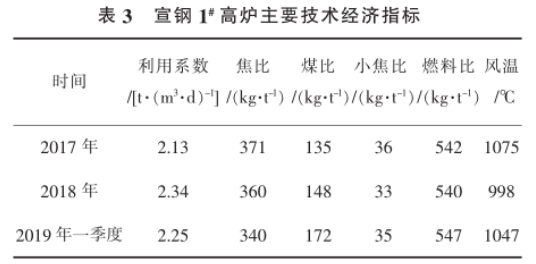

经过调整,1#高炉遏制了高炉炉役后期冷却壁损坏频率增加的趋势,实现了炉体安全及高炉长周期稳定顺行,各项经济技术指标也有了较大幅度改善,见表3。

3 结论

1)处于炉役后期的高炉,其实际内型直径变大,高径比减小,下部通过采用长风口,适当缩小风口面积,保证足够的鼓风动能,实现炉缸工作均匀活跃是炉况稳定顺行的基础。

2)适当抑制边缘气流,1”高炉控制炉体热负荷8.5×10*~10.0×104MJ/h,对减少薄弱区域冷却壁频繁破损起到了重要作用。

3)在高炉炉渣A12O3偏高(>15%)及渣铁比偏高的情况下,高炉炉渣镁铝比不宜进一步降低。就宣钢目前原燃料条件下,高炉炉渣镁铝比保持在0.55左右,渣铁流动性正常,炉况平稳。

4 参考文献

[1] 朱仁良,宝钢大型高炉操作与管理[M].北京:治金工业出版社,2015.

[2] 李宏伟、焦炎质量对京店高炉焦比的影响[J]炼铁,2015,34(1):43-

[3] 李洋,罩开伟,王中华,焦炭高温强度指标的提出与应用门]炼铁,2019,38(1):58-61.

[4] 陈纲,陈胜,王振,韶钢8号高炉稳定炉体热负荷的实践川南方金属,2019(4):35-38.

[5] 刘洪新,王浙航,杜运来唐钢1号高炉铜冷却壁水管损坏后的安全生产[J]炼铁,2016,35(1):11-14.

(6] 纪恒.承钢高炉冷却壁热负荷控制实践[J]北方饥钛,2014(4):45-

[7] 赵仕清高炉炉役中后期适宜煤气流控制的研究[CV/第八届全国大高炉炼铁学术年会论文集:北京:中国金属学会,2007:158-162.

[8] 匡柿,程贵,李俊绒,等,7号高炉冷却壁水管烧漏原因分析与对策[Cy/2008年全国炼铁生产技术会议暨炼铁年会文集(下).北京:中国金属学会,2008:914-917.

[9] 成兰伯.高炉炼铁工艺及计算[M].北京:治金出版社,1991.

[10] 王超,居勤章,宝钢2号高炉稳定热负荷生产实门)炼铁,2017,36(4):16-20.

[11] 董征科,宋吉涛,李鹏,等,江鑫钢铁1080m²高炉超大矿批准炼实践门J.炼铁,2018,37(6):45-47.

[12] 王志盒,聂长果,赵淑文,等,马钢4号3200m²高炉强化冶炼实践[]]中国冶金,2018,28(3):41-45

(13] 马金芳,万雷,贾国利,等迁钢2号高炉大矿批冶炼实践川炼铁,2014,33(6):6-9.

[14] 赵新民,冷却板冷却的高炉热负荷波动因素分析[J]山西冶金,2013(5):23-25.

(责任编辑:zgltw)