-

全守军 郎增瑞

(凌源钢铁股份有限公司)

摘 要 对凌钢3号高炉稳定顺行均衡高效生产的经验进行了总结。以原燃料管理、铁口管理、炉型管理为重点,对3号高炉送风制度、装料制度进行了大幅度调整,确立了均衡、稳定的生产组织方式,维持了长周期稳定生产,并适应了高钛负荷、高硫负荷、高块矿比例等诸多不利外部条件,取得了较好的技术经济指标,入炉焦比从2015年381kg/t降低至356kg/t。

关键词 高炉 操作制度 均衡 稳定

2015年以来,受“低品质炉料”冶炼、兑罐经常性晚点及操作思路跟不上外界条件变化等因素的影响,凌钢3号高炉(1000m3)稳定性较差,稳定周期较短。2017年,在外部条件基本相同的情况下,通过采取强化原燃料管理和出铁管理,不断优化高炉操作制度及控制合理炉型等措施,高炉维持了长周期稳定。

1 技术经济指标

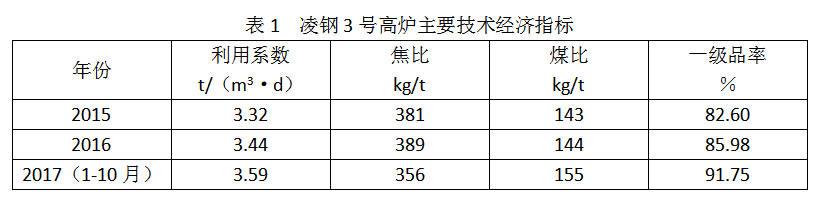

2015年11月-2016年3月,受钢铁市场形势严峻、亏损加剧的影响,3号高炉进行了停产焖炉。4月,重新组织开炉生产后,以原燃料管理、铁口管理、炉型管理为重点,对高炉送风制度、装料制度进行了大幅度调整,确定了“开放中心、稳定边沿”的合理煤气流分布理念,摸索并坚持了“平台+漏斗的布料矩阵模式,确立了均衡、稳定的生产组织方式,实现了高炉产量的提升,燃料比的下降。并在“经济炉料”的运行背景下适应了高钛负荷、高硫负荷、高块矿比例、兑罐时有晚点(30min以上)、烧结矿碱度波动频繁等诸多不利外部条件,取得了较好的技术经济指标(见表1)。

2 生产技术措施

2.1 加强入炉原燃料管理

(1)焦炭。3号高炉所用焦炭结构为自产干熄焦+外购水熄焦:自产干熄焦质量较为稳定(准一级焦炭,但高硫,干基硫分1.2%~1.3%),受公司整体平衡影响,使用比例不稳定,基本维持在30%~50%,最低时达20%;外购水熄焦4~5家,二级焦,质量波动较大,入厂不合格比例较高(最高比例达40%)。为此,采取了稳定骨干焦炭比例——即自产干熄焦确保50%,不合格焦炭单独堆放,并按确定比例配加的上料方式,从而稳定了焦炭的冶金性能,为炉况稳定顺行奠定了燃料基础。

(2)槽下筛分。3号高炉所用的烧结矿经长距离转运、摔打,粉末较多,外购球强度差,含粉率较高,澳块矿不但含粉率高且黏度较大,不易筛净。为强化筛分管理,采取了以下措施:①当烧结机生产不正常,烧结矿强度较差时,主动外排,按一定比例回吃。②槽上、槽下联动,建立半仓上料管理制度减少入槽时的落差摔打。③利用手机微信管理平台,要求高炉值班室人员每2h系统检查槽下振动筛的运行状况,并监督及时清理。④建立振动筛的寿命周期管理,既保证粉末的筛除筛净又保证筛下物不超标外排。⑤充分发挥一线职工的创新热情,采取人工干预落料轨迹方式对振动筛进行改造。通过采取以上措施,筛分效果有了明显改善,使入炉<5mm粉末降低到2%以内。

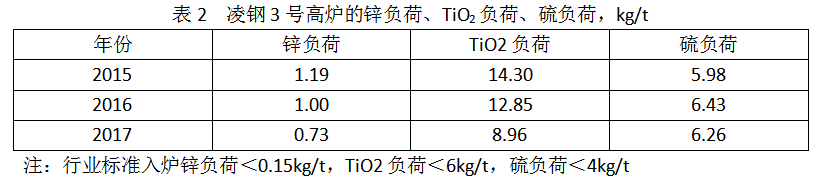

(3)有害元素。凌钢地处辽西,资源受限,地方精矿含锌、TiO2较高,在行业形势严峻的大背景下,“经济炉料”的运行又势在必行,采购的高硫煤和高硫焦炭又增加了入炉硫负荷(见表2)。

凌钢的“锌危害”非常严重,砖衬上涨、中套变形、炉缸侧壁温度升高、高炉短寿、煤气上升管堵塞、TRT风机叶轮震动超标等次生灾害均有发生。同时,高浓度锌蒸气在软熔带富集、黏结,降低了料柱透气性,影响煤气流分布。

入炉TiO2负荷严重超标,最明显后果就是渣铁黏稠,铁水罐黏结严重,减少罐容,以及因频繁处理罐造成经常性的兑罐晚点,渣铁排放不畅。

高硫负荷造成炉渣碱度升高,流动性差,高炉透气性不好。

针对“三高”对高炉顺行产生的严重威胁,2016年下半年改变了大宗原燃料采购的结构和标准,铁厂和作业区也积极地制定相应的技术和管理措施:

①随着国际市场矿粉价格趋低,矿粉采购由原来的80%~90%地方精矿+10%~20%的外矿改变为60%~70%的外矿+30%~40%的地方精矿,同时地方精矿的采购增加了对锌和TiO2的考核(锌<0.04%,TiO2<0.5%)。

②含锌较高的高炉布袋灰,停止在烧结中的配加,外卖到专业的提锌厂家进行处理。

③高炉操作上,调整保持较强的中心气流,通过炉顶煤气最大程度排锌,以减少锌在炉内的循环富集。

④建立定期排碱制度,以充足炉温、较低渣碱度定期对炉缸进行清理。

⑤降低喷吹煤的采购硫分标准(硫<0.7%)。

⑥对现存的高锌、高钛矿粉按比例回倒配加。

通过采取上述“源头控制、规范配加、定期清理”等措施,有效地控制了“三高”对高炉顺行的威胁。

2.2 加强炉前出铁管理

在“经济炉料”冶炼条件下,入炉品位偏低(56%~56.5%),渣量较大。同时,受公司系统生产不平衡影响,兑罐间隔时间较长(正常间隔为25~30min,事故状态下超过40min),铁口的工作状态至关重要。

(1)通过对铁口的预钻、钻头大小、铁口深度、出铁时间等细化标准严格考核,提高了铁口工作的稳定率。

(2)充分利用自动打泥计量装置,通过手机微信平台,要求值班室人员对炉前堵口打泥量进行监控,稳定了打泥量。

(3)严禁潮铁口出铁、铁后大喷、焖炮等野蛮作业。

(4)在检修和更换主沟耐材时,都对铁口泥套进行重新浇注。

通过采取上述措施,高炉的兑罐正点率和出铁正点率都有了明显改善,并相互促进,有效地缓解了渣铁经常排放不净对炉况产生的不利影响。

2.3 加强炉型管理

高炉生产过程中,操作炉型随着原燃料质量、冶炼强度的变化而发生不断变化,因此控制合理的操作炉型,对高炉的长期稳定顺行至关重要。影响高炉操作炉型的因素有:送风制度、装料制度、冷却制度等。

(1)送风制度的关键是维持较大风量,保证合理的风速和鼓风动能,达到吹透中心、维持稳定的中心气流的目的。3号高炉经过近一年多的摸索,确定合理的风速要控制到260m/s以上,合理的鼓风动能要控制到93~100kJ/s,长时间过低容易造成中心点温度下降,中心堆积,过高则容易造成中心气流过吹,风大不起料。在风口面积基本稳定的前提下,主要靠风和氧的比例进行调整。

(2)装料制度主要是控制合理的煤气流分布,达到中心气流稳定有力,边沿气流稳定可控,炉体温度没有大幅度的波动,渣皮稳定。

(3)合理的冷却制度是实现合理操作炉型的关键所在,在冷却水量恒定的情况下,冷却制度主要是控制入水温度及水温差。3号高炉在生产过程中,对炉衬及冷却壁温度进行监控记录,入水温度严格按照44±0.5℃控制,冷却壁水温差按1~2℃控制,有效的控制了渣皮的稳定性,维持了合理的操作炉型。

2.4 优化高炉操作制度

(1)送风制度。送风制度是高炉四大操作制度中最重要的一项,它决定了高炉初始气流分布、燃烧带长度和回旋区长度是否合理。如果不合理,则上部装料制度无论怎样调剂都难以达到效果。3号高炉根据各风口运行状态、风速和鼓风动能要求,以及炉顶料面形状等实际,利用检修和休风机会对9个风口进行了调整,风口面积从最初的0.1868m²分几次缩小到0.1798m²,并一次性更换了5个严重变形的中套。通过调整风口布局,风速从240m/s提高到263m/s,鼓风动能从65kJ/s提高到97kJ/s,回旋区向中心推移,稳定了渣皮和炉体的水温差,中心气流明显,风量风压平稳,收到了良好的效果。

(2)装料制度。装料制度调整是3号高炉操作的最大短板。在应对炉况波动的过程中,思路不清,装料制度调整频繁,如单环布料、单环+混装布料、中心加焦布料、平台+漏斗方式布料等都有运用,但成效甚微。为此,利用焖炉休风时间,对高炉布料技术认真学习、梳理,最终确定了“平台+漏斗”的布料模式。

“平台+漏斗”的装料制度是在炉喉平面上形成1/3炉喉半径宽度的平台和一定深度的漏斗,利用炉料下降时大块滚向中心,保证足够强的中心气流。煤气利用率相对中心加焦方式高3%~4%,同等条件下焦比较中心加焦方式能够降低10kg/t左右,但料制的摸索和调整周期较长。

焖炉后的开炉初期,结合炉顶布料激光网格测试结果,3号高炉确定了如下操作思路和布料参数:

①开炉装料到炉身上部的负荷料时,按照料线和角度的对应关系就进行多环布料,引导中心和边沿两道气流。

②根据落料轨迹测定,确定最外环矿带中心距离炉墙400mm左右,随着高炉强化进程,按距离炉墙200~400mm间进行调整。

③焦炭均匀平铺,角差2°,每环2圈,便于矿焦比例调剂。

④矿焦同角,同角差,矿4环,焦5环,进一步减轻中心负荷,引导中心气流,并随着十字测温中心点温度和红外成像的中心气流强弱,最终调整为矿5环,焦5环。

⑤料带宽度控制1/3炉喉半径,形成一定的中心漏斗。

⑥根据煤气流分布,适时调整各环负荷,总的原则是中心轻,边沿重,中间环带最重。

⑦将质量较好且指标稳定的50%厂内干熄焦,通过程序优化分布在高炉中心,进一步疏松中心死料堆,引导中心气流。

⑧通过程序优化,将30%比例的球团矿布到中间环状带,以减少球团矿因良好的滚动性溜向中心,阻塞中心气流。

⑨中心气流旺盛的标准是“窄而强”,不是“宽而散”,要保持一定的边沿气流,不能盲目压制。

经过近一个月的摸索调整,3号高炉实现了炉况稳定、气流稳定、炉温稳定,煤气利用率最高达46.5%,燃料比在520kg/t以内。尤其是从单环布料、中心加焦布料进入“平台+漏斗”布料后,调剂的灵活性大大增强,炉况的适应性大大增强,块矿取代球团的比例大大提高,创造了良好的经济效益。

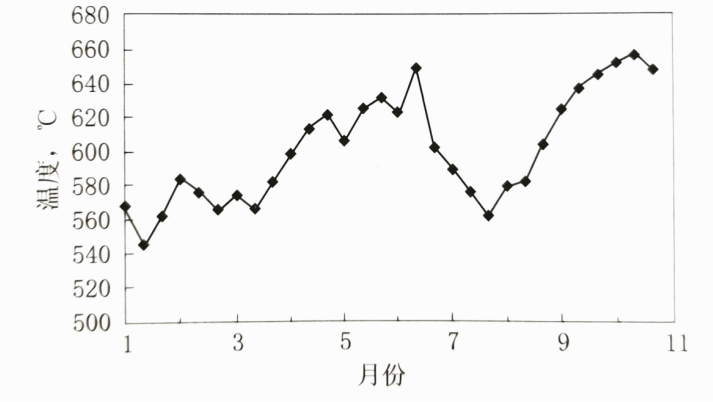

(3)关注、控制炉缸的活跃度。炉缸活跃状态直接关系到高炉的稳定顺行,更关系到炉缸的长寿。3号高炉炉芯温度位于两层陶瓷杯之下,标高5894mm处的中心测温点。根据运行状况,确定了560℃作为低位报警值。当炉芯温度下行并接近低位报警值时(如图1所示),就适当采取活跃炉缸措施,如阶段性提高二级焦质量,进一步疏导中心气流,提高渣铁物理热,甚至降低煤比提高入炉焦比。高炉的运行是有惯性的,往往在炉况发生波动前征兆并不明显,而炉芯温度的变化是炉缸活跃与否的直观表现,通过时时关注变化,可做到动态调剂,防患于未然。

2.5 确立均衡、稳定的生产组织方式

3号高炉虽然是双出铁场,但受铁路线布局限制,兑罐方式为单侧进出,兑罐时间间隔较长(25~30min);受原料供应限制,高炉的过高提产还会带来自产干熄焦比例波动和烧结矿碱度的波动。

均衡、稳定的生产组织方式实施后,控制日产量为2750±30t/d,既发挥了设备的潜能,又缓解了供需平衡的矛盾,实现了原燃料供应和及时兑罐双提高,原燃料质量和高炉炉况双稳定,最终保证了高炉的长周期顺行。

做到均衡、稳定的关键是工长的三班统一操作,条件好时不抢产,事故欠产时不盲目追产,分析好上班,操作好本班,照顾好下班。

3 结语

良好的技术经济指标要建立在长期稳定顺行的基础上。针对“经济炉料”冶炼带来的技术难题,要通过采取转变操作理念、强化炉况管控、优化操作调剂等措施,通过推进标准化、定量化、趋势化的管理,达到炉况长周期顺行的目的。

(责任编辑:zgltw)