-

王雪峰

安阳钢铁股份有限公司

摘 要 结合安钢1号髙炉第二代炉役精准开炉实践,对影 响大型高炉精准开炉的几个问题进行了探讨。认为:开炉料 化学成分的准确性,以及堆比重、压缩率等物理参数的合理 性是精准开炉计算的基础 ;开炉料装入位置的精确性, 以 及开炉重要参数的合理选择是精准开炉的保障;开炉料中含铁原料装入的初始位置以及加风速度、首次铁累计总风量的 控制是精准开炉的重要因素。

关键词 大型高炉 开炉 开炉料 风量 风速

大型高炉开炉是一个繁杂的系统工程,不仅耗资巨大,且高炉开炉过程中的控制水平往往决定了高炉的生产指标、冶炼成本甚至一代炉龄。近些年,我国高炉开炉频繁,已积累了丰富经验,大多数高炉开炉顺利。但在开炉过程中,主要关键参数能做到精准控制,与预计数值基本吻合的并不是很多。例如:经常会出现第一次铁水[Si]含量偏高或偏低,与预算值偏差较大;第一次渣铁物理热较低,流动性差,炉前工作量大甚至影响到高炉正常恢复进程等情况发生,严重影响到开炉进程和顺利达产。

高炉开炉不容易实现精准控制,主要是由于开炉过程影响因素较多,不确定性强;原燃料成分数据偏差;开炉过程中相关参数的取值及控制不合理;缺乏对高炉精准开炉过程中主要决定性因素的研究,等等。因此,在大型高炉开炉过程中,如何做到主要关键参数的精准控制,不但实现安全顺利开炉,还要达到精准开炉,是今后应该努力的方向。

1 安钢1号高炉开炉简况

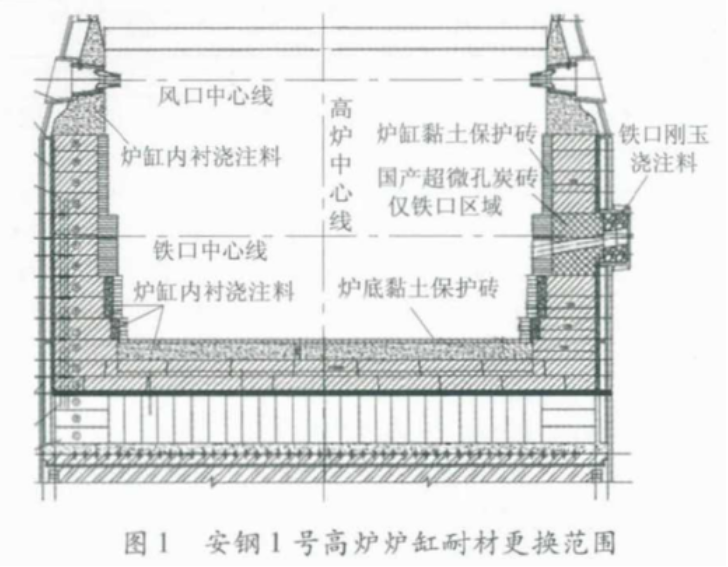

安钢1号髙炉(2200m3)第一代炉役于2005年10月15日投产,是安钢第一座大型髙炉。2017年10月18日,高炉降料面停炉大修,一代炉役生产12年,共产生铁1997.66万t。此次大修高炉炉壳、框架、炉顶设备等本体主要设备不更换,主要更换了漏水冷却壁、炉缸最上层炭砖(由原立砌一层炭砖改为平砌两层,以下炭砖保留)、炉缸部位耐材(如图1所示),并对风口带进行了整体浇注,对炉体进行了喷涂。1号高炉第二代炉役于2018年3月24日点火开炉。通过开炉主要参数的合理选择、开炉料装入位置的精确控制、送风后高炉主要操作参数的合理选择,以及第一次出铁时间的合理管控等,高炉实现了安全、顺利、精准开炉。开炉首次铁累计风量、首次铁出铁时间、首次铁量,以及铁水[Si]含量等各项主要参数基本达到预定数值。第一次出铁铁水温度1503℃,渣铁流动性良好,首次铁即使用INBA渣处理系统,大大减少了炉前工作量,取得了良好的效果。

2 开炉料的装入

高炉大修后经过烘炉和气密性及耐压试验后,具备装入开炉料的条件。开炉料的计算和选择对高炉开炉至关重要,直接关系到开炉的顺利和主要参数的精准程度。高炉开炉后,第一次铁水[Si]和物理热,虽然无法经过理论计算进行有效管控,但经过多次开炉经验总结后,合理的开炉料计算,合适的炉料装入位置,特别是含铁物料装入的起始位置,含铁原料达到炉缸的时间(即加风速度的控制),以及铁水在炉缸存留的时间(首次铁累计风量的控制),对第一次铁水[Si]和物理热有较大的影响。

2.1 开炉料成分和堆比重

开炉料成分准确是计算准确的基础,因此各种开炉料在入炉之前要做好检化验工作,使开炉料化学成分数据具有代表性;各种物料的堆比重数据影响到开炉料的实际体积和数量,从而影响到全炉负荷、全炉炉渣藏度等重要参数的准确性,入炉前要对开炉料的堆比重参数进行精确测量。

2.2 压缩率

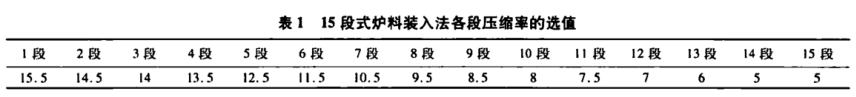

炉料合理压缩率的选择同样影响到开料的装入量和全炉重要参数的准确性,安钢1号高炉开炉料压缩率参照宝钢等先进企业的15段式炉料装入法。开炉料分为 15段,每段设定不同的压缩率,摒弃原来小高炉采用的相对粗略的5段式炉料装入法,使炉料的装入更加准确,最终装入料批数和预算批数相差控制在1批之内。15 段式炉抖装入法各段压缩率的选值见表1。

2.3 装入位置

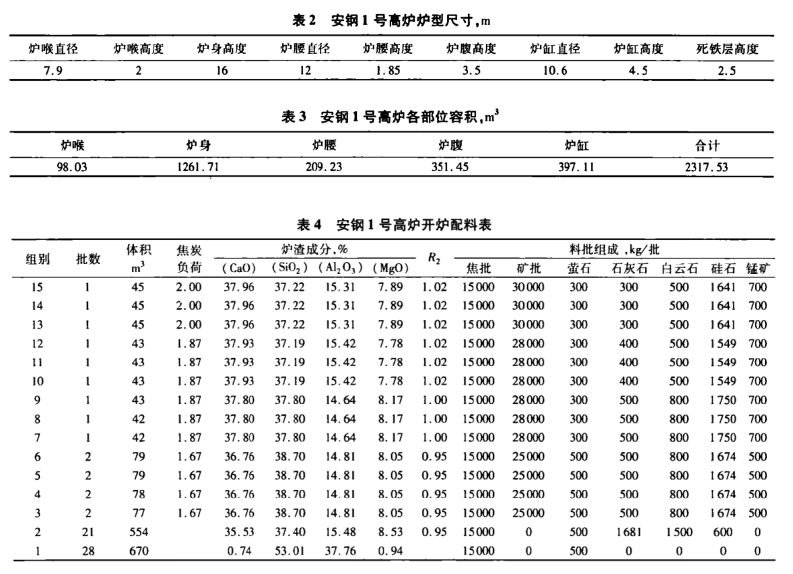

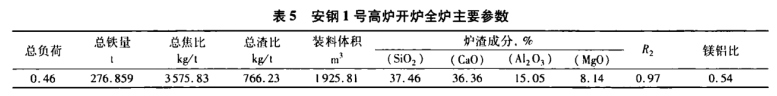

安钢1号高炉炉型尺寸和各部位容积分别见表2和表3。

开炉料的装入情况:安钢1号高炉开炉采用炉缸装木头开炉,为了节约木材,装入的木头全部为公司铁路运输部门废弃的枕木和硬杂木。首先在炉缸底部装入厚度为0. 8m的底焦,干焦重量为38t;然后采用散装法装入废旧枕木和硬杂木,装至风口大套上沿平齐;最后再装入正常开炉料至正常料线(配料表按照料线1.5 m 计算,实际开炉料装入料线为2m送风点火),高炉开炉料配料表(木头以上炉容)见表4。

按照配料表装入开炉料,根据炉料的装入体积,可以理论计算出每组料或每批料的装入位置(即每批料装入后相对应的料线深度),在装料过程中并要进行实际料线深度和理论料线深度的校核和修正。

特别是第2组空焦装完后,必须要进行料线校对。若发现实际料线比理论料线深时,说明是由于实际焦炭水分比计算水分大,或者实际焦炭堆比较计算堆比重大等原因造成的。实际焦炭水分大会造成装入干焦量不够,或者是由于焦炭粒度变差而实际堆比重大,两者都对实际的全炉焦比造成影响。

因此在第2组空焦装完后,要及时补加焦炭到理论料线,这样一是可以补充因水分变化或焦炭质量变差而造成实际干焦装入量不足,二是修正第2组料的实际装入位置到理论计算的位置,更加精准地控制含铁原料的装入位置。而含铁原料的初始装入位置,对高炉的精准开炉至关重要。文献[2]指出:“含铁炉料起始位置放在炉身下部,按高炉工作高度(风口中心线到炉喉上缘)计算,相当于41%-47%,这样含铁炉料可充分加热和还原,确保铁水温度充足,渣铁流动性好。”本次1号高炉第2组焦装完后,含铁原料初始装入位置在炉腰以上4m位置。按照1号高炉的重炉型尺寸计算,含铁原料的起始位置占高炉工作高度的41.79%,符合41%-47%的经验范围。另外,控制从第3组料的实际装入位置,不但可以确保实际装入总批数和理论计算总批数的误差,还可以精确控制全炉实际焦炭负荷和全炉焦比等重要参数,为精准开炉奠定基础。

2.4 全炉主要参数控制

开炉料的全炉主要参数包括全炉总负荷、总焦比、总渣比、炉料总装入体积,以及全炉炉渣R2、炉渣(Al20,)、(MgO)含量等。不同的开炉方式,如全焦开炉或木头开炉,以及开炉料的质量、炉料结构配比情况,甚至高炉烘炉情况等,都直接影响到全炉总参数的选择,要根据不同的情况总结出相应的经验数据。安钢1号高炉开炉料全炉主要参数见表5。

3 送风参数的选择

开炉送风参数的控制关系到高炉冶炼如何“起步”和冶炼进程如何管控。因此,开炉送风参数的制定决定了高炉“起好步”和“走得稳”的问题。

3.1 送风比

开炉送风比是指开炉点火时的风量与高炉容积之比。小型高炉的点火送风比较高,相当部分大于1.0,而大型高炉多数在0.4~0.6,经过安钢几次开炉和国内同类型高炉开炉的实践证明,对于超过2000 m高炉开炉时送风比在0.4-0.6是合适的。

本次1号高炉开炉送风比为0.5,即送风风量为1100mi/min。

3.2 风口数量

高炉开炉时送风风口数量的问题,国内主要有两种观点:一种是全开风口开炉;二是非集中性的少量堵风口。但均不提倡集中大量堵风口开炉操作。

因为大量集中堵风口会使炉料预热不完全情况下达到炉缸内,使本来热量储备较差的炉缸会热量收入减少,热量支出增加,导致高炉炉缸热量不充足,出铁时渣铁物理热偏低,渣铁流动性差,甚至出现开炉炉缸冻结事故。

对于全开风口和非集中性少量堵风口两种观点,均有较多的成功开炉案例。以宝钢为代表的企业提倡全风口开炉,可以快速均匀加热炉缸,并有大量成功开炉的实例。国内开炉少量堵风口成功开炉的实例也不少。

高炉进行非集中性少量堵风口开炉的,根据安钢经验,原则上堵风口数量不超过总风口数量的20%。安钢1号高炉共有28个风口,本次开炉堵5个风口(如图2所示,黑色为堵的风口),占总风口数的17.8%。

3.3 加风进程管控

高炉送风比确定后,后续的加风速度控制与炉况恢复进程息息相关,加风进程管控主要考虑以几个方面。

(1)首次铁时间的管控。首次铁时间的管控不仅是送风后多长时间出铁更合理的问题,更关的是关系到熔化的渣铁在炉内停留时间的长短。这个因素既是除了风温、加湿等鼓风参数使用情况产生多少热量外的问题,也是关系到这些热量在炉内“呆多长时间”的问题。这两个问题关系到首次铁[Si]含量、物理热能否达到既定目标,能否实现炉温精准控制的关键所在。由于这一数值理论计算难度较大,因此要根据开炉料的参数和实践经验进行确定。

参照国内及安钢高炉开炉成功经验,大型高炉首次铁出铁时间控制在20-24h左右较为合适。安钢3号高炉(4747 m')开炉首次铁时间为22 h,首次铁水[Si]为3.06% ,铁水温度1475 ℃,渣铁流动性良好。因此,安钢1号高炉首次出铁时间确定为22-24h。

(2)首次铁总风量和加风速度的管控。首次铁时间确定后,可以根据首次铁预计出铁量,按照焦炭燃烧耗风量理论计算出首次铁的总风量。从送风到首次出铁,如何在这一时间段内将累计风量合理分配好,是加风速度控制的基本原则。

首次铁总风量的计算,牵涉到一些经验数据的取值,对首次铁总风量和预计出铁量的精准性影响较大。比如炉缸孔隙度的取值,根据安钢几次开炉总结的经验,取0.25是比较合适的。根据计算,1号高炉首次出铁累计风量计算为345万m3,预计首次铁出铁量100t左右,实际开炉过程中,首次铁时间为22h 10 min,首次铁实际累计风量为335万m3,铁水[Si]为2.78%,铁水温度1503℃,实际出铁量129t,与计算和预设的数据基本相符。

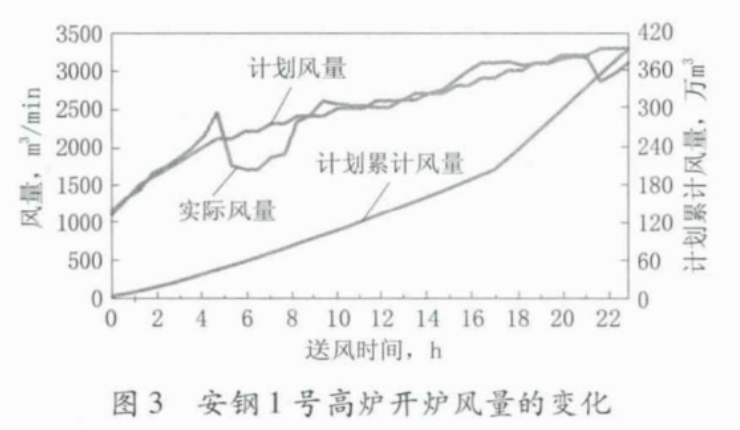

关于加风速度的控制,一是要严格按照加风计划执行,不可因为炉况进程比较顺利而加风过快,防止含铁原料过早进入炉缸,吸收热量,造成炉缸温度不足;二是要兼顾到软熔带形成的时间,软熔带形成一般送风后在6-12h,在加风计划安排时要在此阶段缓慢加风(如图3所示),避让此阶段出现炉况波动:

三是上限风量的确定要考虑到风速和鼓风动能问题。开炉料因为焦炭负荷较轻,矿批较小,因此上限风量要考虑到风速和鼓风动能的合理,为了保障炉况恢复过程中煤气流的稳定,原则上实际风速要比正常生产小一些,本次1号高炉开炉实际风速按照不大于230m/s控制,较正常生产时低20 m/s以上。

(3)关于加湿的使用,高炉开炉过程中是否使用加湿一直是比较有争议的话题,一种观点认为开炉过程炉内本来热量严重不足,加湿会给开炉带来不利影响,特别是目前大多数高炉是煤气干法除尘系统,加湿对干法除尘箱体使用影响较大;另一种是以宝钢为代表的企业,在开炉时使用加湿也取得较好的开好效果。

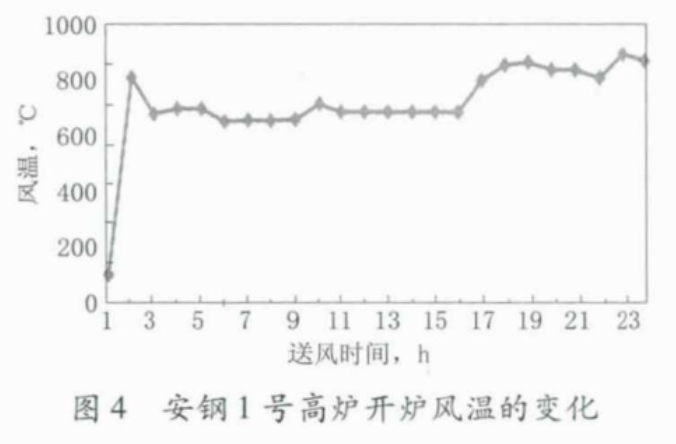

综合分析开炉使用加湿,主要有以下两方面的考虑:一是使用加湿增加了一个开炉过程中的调剂手段,特别是在调剂风口前理论燃烧温度方面更加方便,更有利于合理控制,通过加湿的调整,可以减少风温的调整幅度,稳定风温使用水平,促使高炉炉况恢复顺利;二是使用加湿为进一步提高风温的使用水平提供条件,而提高风温更利于提高炉缸显热易于提高第一次铁的物理热和改善渣铁流动性。由于加湿压力的原因,本次1号高炉开炉过程中使用加湿量较小,基本保持在10~15g/m',风温水平如图4所示。

4 结语

(1)开炉使用的各种原燃料、熔剂辅料等化成分的准确,以及堆比重、压缩率等物理参数的准确性是开炉计算的基础。开炉料合理压缩率的选择,关系到装料的精准性和全炉参数的准确性。

(2)装料过程中,要对每组或每批料装入实际料线和理论料线进行核对和校正,以确保装料的准确和装料位置的精确。

(3)无论是枕木开炉还是全焦开炉,全炉总焦比、总渣比、全炉炉渣碱度和成分等全炉参数,根据不同的原燃料条件和工况,都有相对合理的经验数值,取值要科学合理,这是实现精准开炉的保障。

(4)开炉料中含铁原料装入的初始位置,以及达到炉缸的时间(即加风速度控制)和首次铁出铁时间的把控(即首次铁累计总风量)是实现高炉精准开炉的重要因素,要进行重点研究和探索。

(5)关于全风口开炉还是堵风口开炉,以及开炉过程中是否使用加湿等问题,均有大量成功案例,可扬长避短,促进开炉实现精准控制。

5 参考文献

[1] 方 文.高炉定量化精细化开封炉技术及其应用[J].钢铁研究,2017,45 (2) :4-10.

[2] 刘云彩,高炉开炉的几个问题[J].炼铁,2014.33(2):1-3.

(责任编辑:zgltw)