-

苏爱民

(河北钢铁集团宣钢公司炼铁厂,河北宣化075100)

摘 要 对宣钢1号高炉炉役后期稳产高产实践进行了总结。针对1号高炉炉役后期设备老化、冷却壁破损、炉缸侧壁温度升高等不利因素,通过加强原燃料检查及筛分管理、维持较高的风速和鼓风动能、上部优化布料矩阵、采用大矿批、细化炉前出渣铁管理、加强薄弱设备的重点维护等措施达到了自开炉以来最好的生产状态,实现了高炉长寿及稳产高产。

关键词 原燃料 鼓风动能 布料矩阵 长寿

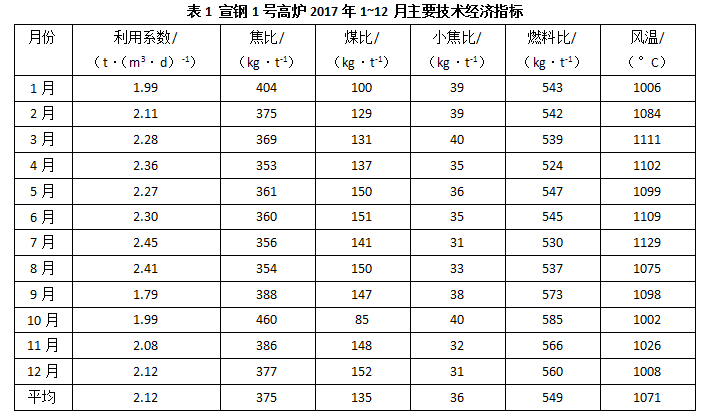

宣钢1号高炉(2500m3)于2008年3月15日建成并投产,设计炉龄15年,至今已经实现炉龄10年,单位炉容产量7764t/m3,高炉已进入炉役后期。高炉上部冷却壁水管破损增加,漏水冷却壁共计16块,22根水管;1#铁口区域炉缸碳砖温度T559数次阶段性大幅度升高,最高达到563℃;热风炉蓄热室和格子砖渣化严重导致风温水平偏低,平均风温1000℃左右,这些因素都影响着高炉稳定顺行和强化冶炼。2017年高炉主要技术经济指标如表1所示。

针对炉役后期生产特点,厂及作业区技术人员通过技术攻关,主要从原燃料管理、送风制度、装料制度、热制度等入手,采取了一系列优化措施,实现了高炉长周期稳定顺行,高炉风量及产量创出历史最好水平。

1 高炉炉役后期稳产高产技术措施

1.1 做好原燃料检查及筛分管理

精料是实现高炉高产、优质、低耗、长寿的基础,但基于目前的企业生存压力和自身条件的限制,不可能达到真正的精料水平,因此,在目前原燃料条件下,只能力求原燃料质量的相对稳定。对于炉役后期的炉况,保证原燃料质量稳定和合理粒级炉料入炉更为重要。

1.1.1及时掌握原燃料变化,做好应对措施要求炉内工长每班至少两次对原燃料质量和称量进行检查,随着外进焦比例增加,炉内工长的看料工作由高炉料槽延伸至料场,外进焦炭水分测定由每天一次增加至每班一次,并将原燃料详细性状信息以文字和图片形式发往原燃料管理微信平台,以便正工长和作业区工艺技术人员及时掌握各种信息指导高炉操作,防止由于原燃料偏析导致高炉炉况波动。

1.1.2 强化筛分管理

降低入炉料含粉率,要求槽下在不耽误上料的前提下尽量控制闸门开度以保持较长时间的过筛,保证筛好、筛透,并抓好筛网清堵工作,焦炭振动筛由原来的每班清筛一次改为二次,并及时拉空焦粉,以防焦粉顶筛,减少焦粉入炉量。

针对块矿有遇降雨含泥粉增加筛分困难,采取了在块矿筛体下方及上方各安装暖风机一部,如图1,图2所示。遇有降雨或块矿潮湿筛分困难,开启暖风机烘烤筛体,有效地减少了堵筛现象,降低了块矿含粉率。

1.2 送风制度调整

送风制度直接关系到炉况稳定、顺行,并决定初始煤气流在炉缸的分布状况,合理的炉缸初始煤气流是确保高炉生产稳定、顺行的基本条件。送风制度同时也影响到高炉冶炼进程,其内容主要包括风量、进风面积、风温、风速以及鼓风动能等[1]。

炉役后期,由于漏水等原因导致热损增加,炉缸温度及热量不足,炉缸不活,炉缸侧壁温度阶段性升高,保持足够的鼓风动能和风口回旋区深度,吹透中心,活跃炉缸更为重要。

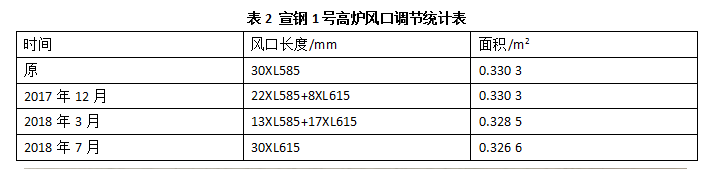

1号高炉利用定修机会,逐步缩小风口面积,同时使用长风口,风口面积由0.3303m3逐渐缩小至现在的0.3266m3,风口长度由585mm全部调整为615mm,如表2所示。

实施后,高炉实际风速提高至250m/s以上、鼓风动能110~120kJ/s,炉缸工作状态改善,全炉压差降低;风口缩小后,入炉风量不但没有降低,反而有了明显提升,其风量与热压变化趋势如图3所示。通过风口的调整,使燃烧带回旋区向炉缸中心延伸,改善炉缸渗透性,缩小炉缸工作死区,减少炉缸侧壁铁水环流冲刷,保护了炉缸侧壁薄弱点。

1.3 装料制度调整

随着1号高炉进入炉役后期,高炉的设计炉型与操作炉型产生了很大的差异,炉腰、炉腹内衬受渣铁侵蚀严重,高炉内型直径变大,实际高径比减小,边缘气流易发展,中心气流易受抑制[2]。1号高炉上部冷却壁破损较为严重,原燃料切换频繁,高炉软融带位置、厚度不稳定,边缘气流易发展;加之先天设计原因,烧结机距高炉距离远,烧结矿转运次数多,导致烧结矿入炉粒度小,高炉反应中心气流偏弱。

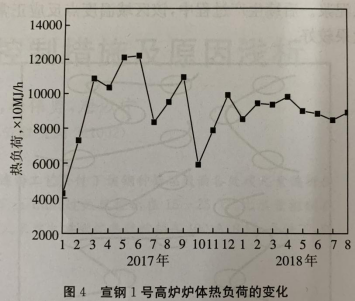

为此,高炉需要尽可能地强化中心、控制边缘,实现倒V型软融带的稳定存在,增加焦窗数目、改善透气性。具体调整过程中,通过外移矿石,增加最外环矿石圈数,同时将矿5环改为矿4环,减轻中心焦炭负荷;焦角内移,增加中心焦角圈数,布料矩阵由C109876402.3321逐步演变为C103314.5010987,调整后中心气流增强,边缘气流稳定,抵抗原燃料变化的能力提高。其炉体热负荷稳定在85000~100000MJ/h,有效地减少了由于热负荷大幅度波动导致冷却壁水管烧漏的现象,其炉体热负荷变化趋势如图4所示。

同时随着高炉全炉压差降低及风量水平提高,为扩大矿批创造了条件,1号高炉矿批目前正常情况下保持在67~69t,采用大矿批后,料层变厚,软熔带焦层的厚度增加,料柱的层数减少,界面效应降低,透气性增加,也有利于稳定上部煤气流分布。

1.4 热渣制度调整

在日常生产中,以铁水物理热和化学热的高低作为热制度评价的指标[3]。保持充足的渣铁物理热,不仅活跃炉缸,而且可以改善渣铁的流动性,减少高炉冶强提高后渣量增加对冶炼造成的不利影响。

1号高炉通过适当提高炉渣碱度,二元碱度R控制在1.15~1.20范围内;降低生铁含硅,[Si]

0.25%~0.40%(原0.30%~0.45%),控制铁水温1490~1510℃,保证高炉正常冶炼所需的炉缸热量、炉缸热交换和还原反应正常进行。保持高顶压230~235kPa,压差≤170kPa,改善炉况顺行和煤气热能利用,发展间接还原,抑制直接还原,减少炉尘吹出量,保证低硅冶炼下炉温稳定。

1.5 加强炉体维护管理

1.5.1 安装微型铜冷却器

微型铜冷却器主要安装在冷却壁破损比较集中的地方,以增强冷却效果,使周围能迅速形成渣皮,保护冷却壁不被继续烧损。这样可以有效降低炉皮温度,保护炉体的安全,而且有利于煤气流的合理分布、稳定炉况顺行。

2017年12月18日高炉休风对7段31#冷却壁采用钻孔方法安装了16个微型铜冷却器,如图5示意图所示,同时加装微型铜冷却器水温差监测系统,并现场加装视频监视器保证炉体安全。待出水正常后,从微型铜冷却器灌浆孔灌入高铝质硬质压入泥浆。后续生产过程中,该区域温度点反应正常,效果较好。

1.5.2 定期灌浆造衬,加强维护

(1)根据检查情况和收集的信息,提前确定好灌浆部位,制定完善的灌浆方案,遇有休风机会便进行灌浆。

(2)灌浆过程中尽量做到匀灌、广灌、边焊边灌,杜绝在一个孔集中灌,灌浆前后应进行检查评价。灌浆过程中必须严加控制,以防止灌浆压力过高对墙体产生危害,一般灌浆压力不宜超过1.5MPa[4]。2应用效果

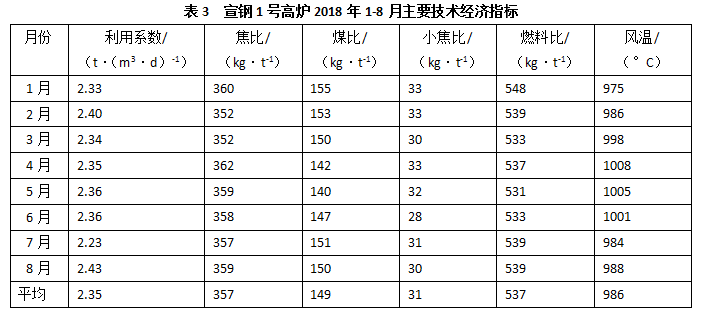

宣钢1号高炉通过优化炉役后期各项操作制度,形成了适应炉役发展的操作控制技术体系,高炉实现了长期稳定顺行,达到了自开炉以来最好的生产状态,实现了日平均风量5100m3/min,产量6100t/d以上的良好业绩。2018年1~8月1号高炉经济指标统计如表3所示。

3 结语

宣钢1号高炉结合自身原燃料条件和生产状况,在炉役后期设备老化,冷却壁破损和炉缸侧壁温度阶段性升高的情况下,通过积极调整,摸索出了适合其炉役特征的操作制度和生产管理模式,实现了炉役后期炉况顺行及稳产高产。

(1)炉役后期通过调整风口布局,保持较高的实际风速和鼓风动能,保证炉缸活跃,是减缓炉体侵蚀和实现炉况稳定的关键。

(2)在炉体设备破损较为严重情况下,上部布料矩阵要以坚持开放中心,稳定边缘煤气流为指导方针,配合大矿批,维持炉体热负荷的稳定,保证炉体安全才能实现强化冶炼。

(3)稳定渣铁物理热和化学热,保持充足的炉缸热量,减少热制度和造渣制度的波动,是实现炉况顺行和稳产高产的保证。

4 参考文献

[1] 徐永刚,李万忠.酒钢7号高炉炉役后期的合理操作制度[J].炼铁,2018,37(1):16-19.

[2] 刘洪新,王浙航,杜运来.唐钢1号高炉铜冷却壁水管损坏后的安全生产[J].炼铁,2016,35(1):11-14.

[3] 李森,李晓东,杜运来.昆钢2500m3高炉低品位冶炼操作实践[C]//第十四届全国大高炉炼铁学术年会论文集.甘肃:中国金属学会,2013:344-348.

[4] 邹忠平,项钟庸.高炉操作维护与炉缸长寿的探讨[J].中国冶金,2013,23(7):17-20.

(责任编辑:zgltw)