-

赵思杰 姜伟忠

(宝山钢铁股份有限公司)

摘 要 宝钢4号高炉在生产过程中寻求经济煤比,探索低碳冶炼技术,采取降低碳素燃料消耗、减少能源介质消耗、强化设备管理降低非计划休风率等措施。同时,在设计上配备了TRT装置和热风炉余热回收装置等一系列余能回收利用设备,高炉实现了节约能源、降低能耗的低碳生产目标。4号高炉的燃料比长期稳定在480~485kg/t,工序能耗最低时仅为380.89kg标准煤/t。

关键词 大型高炉 低碳生产 节能降耗 燃料 经济煤比

高炉炼铁生产过程中会产生大量的温室气体,主要是焦炭、煤粉等含碳燃料与铁矿石的化学反应过程中产生大量的二氧化碳[1]。高炉炼铁二氧化碳排放量占钢铁生产排放量的60%以上,钢铁工业低碳生产必须从炼铁做起。近年来,宝钢4号高炉(4747m3,二代)在低碳生产方面取得了一定进步,现总结如下。

1 工序能耗创新低

高炉工序能耗是指每生产1t合格铁水,扣除回收能源量后,实际消耗的各种能源总量。主要由三部分组成:燃料消耗、能源介质消耗、余能及固废资源回收利用。燃料消耗包括:冶金焦、小块焦、喷吹煤粉(含焦炉CDQ粉);能源介质消耗包括:水、电、蒸汽、氮气、鼓风及氧气消耗;余能回收包括:高炉煤气余能回收(TRT发电)、热风炉废气余热回收等[2-3]。

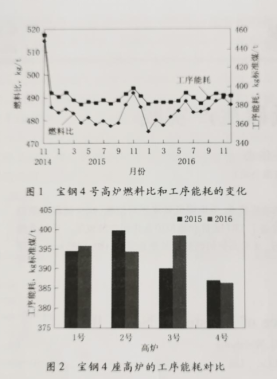

宝钢本部炼铁厂不断提升节能降耗管理与技术水平,4号高炉工序能耗不断创新低(如图1所示),且明显低于其他3座高炉(如图2所示)。其中,2015年4月,4号高炉的工序能耗仅为380.89kg标准煤/t,创下了历史最好水平。

2 低碳生产的主要措施

2.1 降低高炉燃料消耗

(1)立足现状的经济煤比与产能规模。从1994年开始喷煤以来,燃料结构具有煤比高、焦比低,燃料比较低的特点。1999年宝钢1号高炉的煤比最高达到了237.95kg/t,同时燃料比也达到503.02kg/t。近几年来,炼铁原燃料质量一直处于不断劣化趋势,主要体现在炼焦煤硫分、铁矿石含铁品位、SiO2、AI₂O3及精块矿含粉率等原燃料重要指标上。这些指标的劣化为高炉生产带来了更大的挑战,而追求高煤比需要与之匹配的高质量原燃料[4]。在此种情况下,宝钢炼铁始终坚持以高炉生产为中心,综合考虑铁前工艺流程,寻求各种原燃料,诸如焦炭、烧结矿、球团矿、精块矿等性能的最佳组合,力争使高炉取得效益最大化的生产指标与经营业绩。

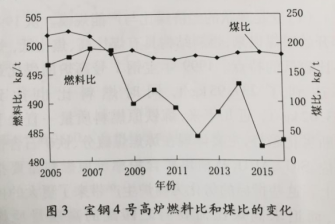

单纯追求高煤比会导致燃料消耗上升,碳素消耗提高,相应地,成本和能耗都将上升。2008年以来,在原燃料价格氛升的外部环境下,宝钢高炉,特别是4号高炉转变了管理思路,寻求经济煤比,探索低碳冶炼技术。4号高炉2005年开炉后实现了最高年均煤比224kg/t,同期燃料比达到498kg/t(如图3所示)。按照追求经济煤比的思路进行生产操作后,4号高炉2015-2016年煤比为183kg/t,同时燃料比下降至483kg/t,实现了较低的碳素消耗、工序能耗以及生产成本。

(2)优化操作制度、确保高炉顺行。保持高炉

稳定顺行是实现节能降耗和低碳生产最重要的条件[5]。为实现炉况长期保持稳定顺行,4号高炉动态调整操作制度,优化送风制度、装入制度,实现了煤气流合理分布,保持了较为发展的中心气流和适度的边沿气流。具体而言,在送风制度方面,主要采取了高顶压、高富氧、高风温、低湿分的措施。

——高顶压操作,主要措施包括:①调整高炉布料挡位,常用的布料矩阵为C234567(333222)O23456(33332),实现了炉内料层“平台+漏斗”的形状;②适当扩大矿批,增大矿层的厚度,保持焦层的厚度稳定以改善高炉透气性,并适应下料速度;③加强设备管理,减少设备故障导致高炉休风的情况。

——较高且稳定的富氧率,配合经济煤比操作,改善喷吹煤粉的燃烧条件,提高煤粉的燃烧率和置换比,从而降低燃料消耗。主要措施包括:①使用布料挡位及料线,动态微调炉料装入制度,确保边沿焦炭的层厚,并适当发展边沿气流;②适当缩小风口面积,以适应较大的炉腹煤气量,保持合理的鼓风动能;③加强喷煤设备的管理。

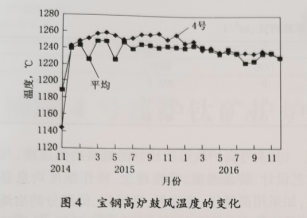

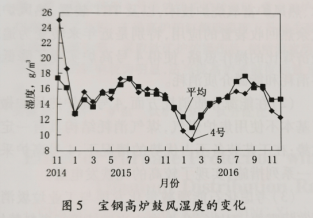

——高风温、低湿分鼓风操作。提高鼓风温度可以增加物理热带入量,降低燃料消耗,有利于提高风口燃烧带煤粉的燃烧效率。提高鼓风温度的主要措施包括:①采用富氧烧炉技术;②采用热风炉余热回收技术;③优化烧炉操作,探索合理的空燃比。通过采取上述措施,4号高炉热风温度保持在1230~1260℃,略高于宝钢4座高炉的平均水平(如图4所示)。为减少鼓风湿度,4号高炉根据不同季节进行差异化操作,冬季大气湿度低,适当加湿鼓风,夏季大气湿度高时,采用脱湿鼓风,稳定送风制度,有效降低燃料消耗。图5为4号高炉与四座高炉平均鼓风湿度的变化情况,可以看出,冬季鼓风湿度明显低于夏季。除开炉初期,4号高炉鼓风湿度基本保持在略优于平均水平或与平均水平持平的状态。

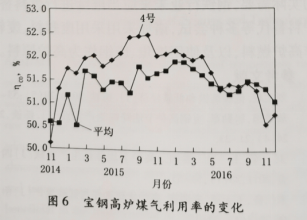

通过采取以上几项措施,4号高炉间接还原发展较充分,实现了较好的煤气能量利用。4号高炉煤气利用率一直稳定在50.5%~52.5%的高水平,略高于宝钢四座高炉的平均水平(如图6所示)。

(3)强化设备管理、降低非计划休风率。高炉设备故障往往会导致高炉休风,而休风前为确保充沛的炉内温度,需要降低焦炭负荷或加入空焦,休风期间冷却系统会带走大量的热量。另外,高炉休风过程中常常伴随有大量的煤气放散,不仅浪费能源,而且还造成环境污染。

4号高炉与设备管理室协同,加强高炉设备管理,做好设备状态跟踪,提升设备养修水平,确保高炉设备稳定,降低了高炉的休风率。在计划休风率基本相同的情况下,4号高炉的综合休风率由2015年的1.565%下降到2016年的1.275%,且4号高炉综合休风率明显低于其他3座高炉。

2.2 降低高炉能源介质消耗

高炉生产除消耗矿石、焦炭、煤粉、副原料等原燃料之外,还需要消耗为数不少的能源介质,主要包括鼓风、氧气和水、电、煤气、氮气、蒸汽等。为衡量能介消耗的水平,通常将这些能源介质消耗量按照一定标准折算成标准煤。4号高炉在设计过程中,考虑选用了热风炉余热回收装置、热风炉富氧烧炉工艺和TRT装置等,降低了高炉能源介质的消耗。

(1)提高热风炉余热回收效率。高炉热风炉余热回收装置可以回收利用热风炉烧炉废气余热,提高送风温度、降低高炉能耗。目前,国内外已在高炉热风炉上应用的烟气余热回收的换热器主要有热管式、热媒式和金属板式等几种形式。4号高炉选用分离式热管式换热装置,预热助燃空气及高炉煤气,工作介质为添加了缓蚀剂的蒸馏水。为改善热风炉余热回收效率,加强以下几个方面的管理:①工程施工质量。2010年换热器改造过程中,加强对焊接质量、气密试验、加药、保温装置的检查,避免施工质量对热回收效率产生影响。②日常操作管理。加强冷凝水排放,稳定煤气清洗系统状态,降低煤气含尘量、含水率以及含硫量等,减缓管道的磨损和侵蚀。③设备状态管理。当废气出口温度升高至170℃以上,同时煤气及助燃空气出口温度降低至140℃以下,热风炉能耗明显上升时,对余热回收设备进行改造。通过采取以上管理和技术手段,4号高炉热风炉余热回收装置使用状态较好,使用寿命达到7年,较上一次延长2年,同时回收效率及寿命也优于其他高炉。

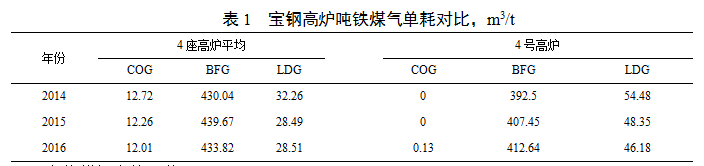

(2)热风炉富氧烧炉技术。采用富氧烧炉技术,在消耗同样用量的煤气,即产生同样热量的条件下,进入热风炉燃烧系统的助燃空气含氧量上升,N2含量减少,产生的废气量减少。富氧烧炉既有利于提高热风炉烧炉的理论燃烧温度,同时也可以降低降低空燃比,并降低烧炉煤气单耗[6]。按宝钢高炉生产经验,提高富氧率1%,可以使理论燃烧温度提高20℃。富氧烧炉技术投入后可以降低高热值的焦炉煤气(COG)用量,增加低热值的高炉煤气(BFG)、转炉煤气(LDG)用量以及氧气用量,按照宝钢当前的能源价格体系计算,采用富氧烧炉技术后,吨铁成本有所下降。宝钢4号高炉做到了基本不使用焦炉煤气,煤气消耗结构优于宝钢4座高炉的平均水平(见表1)。

2.3 高炉煤气余能回收

高炉煤气除其化学能可以用作热源之外,炉顶高炉煤气还具有高温高压的特点,其显热和压力均具有回收价值。TRT装置即是回收利用煤气的压力能和热能进行发电的透平机装置。4号高炉TRT采用轴流反动式全静叶可调透平机。

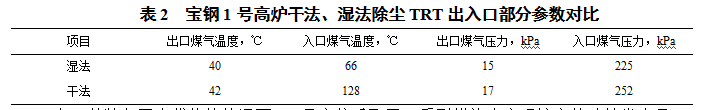

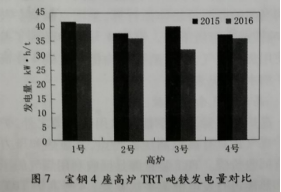

2015-2016年,宝钢4座高炉TRT吨铁发电量对比如图7所示。由图7可以看出,采用煤气干法除尘系统的1号高炉、3号高炉TRT发电量具有明显的优势。煤气干法除尘系统中,煤气压降较少,煤气温度较高,因此TRT发电量较高。一般而言,煤气干法除尘装置与湿法除尘比较,干法除尘发电量高出20%~30%[7],表2对比了宝钢1号高炉煤气干法、湿法除尘TRT出入口煤气温度和压力有关参数。

在工艺装备不占优势的情况下,4号高炉采取了一系列措施来实现较高的吨铁发电量:①结合高炉送风制度,尽量使用高顶压;②优化煤气清洗系统效果,降低煤气含尘量;③对TRT设备进行周期性状态管理,减少非计划停机。由图7可以看出,4号高炉TRT吨铁发电量仅比1号高炉低15%左右,同样取得了较好的水平。

3 结语

节能降耗的指导思想体现在了宝钢4号高炉设计、技术改造、生产实践的各个方面,从运行实践来看,4号高炉的燃料消耗、工序能耗均处于较低的水平,树立了高炉低碳化操作的典型。

(1)4号高炉取得了较好的低碳冶炼成绩,与其工艺设计、装备选型、管理理念、操作制度均息息相关,如采用高顶压、高富氧、高风温、低湿分的冶炼技术、热风炉富氧烧炉技术,以及TRT装置、热风炉废气余热回收装置的应用,特别是近年来转变为追求经济煤比的操作思路,使得4号高炉实现了降低燃料消耗和能源介质消耗。

(2)在能源介质消耗方面,4号高炉热风炉做到了基本不使用焦炉煤气,煤气消耗结构具有一定的优势;在工艺装备不占优势的情况下,4号高炉采取了一系列措施,实现了较高的吨铁发电量。

(3)考虑化石能源减量化发展与工业垃圾消化的实际需要,钢铁行业未来应当继续进行燃料替代、炉料替代等多种尝试,诸如采用采用废塑料、废轮胎作高炉燃料,以及使用铁焦、废钢作为高炉原料。

4 参考文献

[1] 刘文权.低碳炼铁和低碳经济[J].炼铁,2010,29(5):53-56.

[2] 敖爱国,居勤章.宝钢高炉节能降耗生产实践[J].炼铁,2005,24(4):21-23.

[3] 刘军,王戈.攀钢二高炉节能降耗生产实践[J]四川冶金,2011,33(1):53-55.

[4] 朱仁良,王天球,王训富.高炉优化操作与低碳生产[J]中国冶金,2013(1):30-35.

[5] 李有庆,王训富.宝钢一号高炉低碳生产实践[C]//中国金属学会.2011年全国冶金节能减排与低碳技术发展研讨会文集.中国唐山:中国金属学会,2011:260-266.

[6] 刘振均.宝钢热风炉富氧烧炉技术的应用[J].炼铁,2009,28(6):14-16.

[7] 朱怀宇、朱锦明.宝钢1号高炉煤气干法除尘的应用[J].炼铁,2011,30(1):13-15.

(责任编辑:zgltw)