-

李永强 秦希黎 丁洪海 梁 科

摘 要 本钢7号高炉炉缸2段冷却壁热流强度最高达213MJ/(㎡·h),且7-10段铜冷却壁漏水严重,被迫停炉大修。停炉大修期间进行了破损调查,结果表明:炉缸侵蚀呈“象脚”状;侵蚀最严重的区域为2~5号风口下方,炭砖最小残厚340mm;热流强度最高区域为26~27号风口下方,热流强度213MJ/(㎡·h),炭砖最小残余厚度390mm。

关键词 高炉 炉缸 热流强度 冷却壁 破损调查

本钢7号高炉(2850m³)于2005年9月5日投产。在炉役后期,因炉缸2段冷却壁热流强度过高【最高达213MJ/(㎡·h)】 及炉体7~10段铜冷却壁破损漏水,严重影响生产安全,于2017年8月1日进行大修,一代炉役寿命11年11个月,单位炉容产铁量9350t/m³。大修期间,进行了炉缸破损调查。

1 炉役后期生产状况

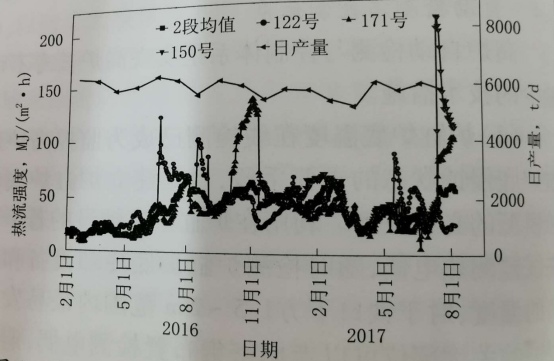

在炉役后期,炉缸微小温差自动测量系统投入使用,七号高炉产量与部分冷却壁热流强度变化情况,如图1所示。2016年6月20日二号铁口下方122号水管所在的2段冷却壁热流强度上升至122.MJ/.(㎡·h)。10月8日,2段171号等数根水管所在的冷却壁热流强度大幅上升,采取了一系列应急措施,控制冶炼强度,并在热流强度较高的区域安装碳砖热冷面热电偶进行监控,同时对手动测量水温差偏高的水管进行增补自动测温热电偶,如150号水管等,其最高测得热流强度为213MJ/(㎡·h),严重影响高炉技术指标和生产安全。

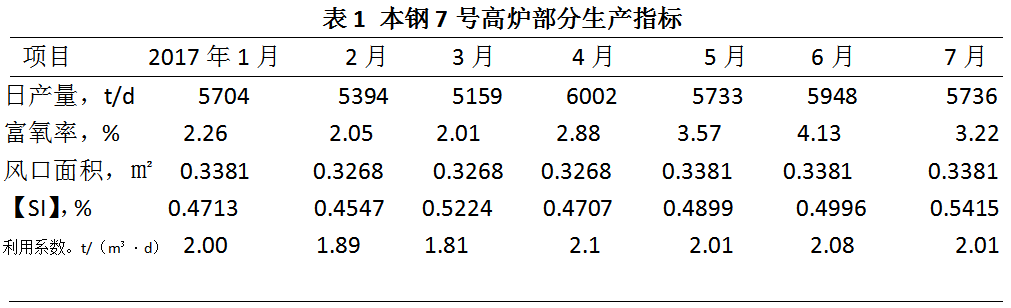

由于炉缸后期炉缸热流强度过高,7号高炉采取缩风口、堵风口、减富氧、提炉温、钒钛矿护炉等等一系列措施。导致产量和指标受到很大程度的影响(见表1)。

2 炉缸破损调查

7号炉缸采用“国产陶瓷杯+UCAR小块碳砖水冷炉底”复合结构。在炉底封板捣一层高导热系数的碳素捣料并找平,炉底共五层国产大块碳砖,从下到上满铺2层石墨砖及3层半石墨碳砖。炉缸环砌43层UCAR热压小块碳砖,上部采用17层国产siN4-SIC砖和2层刚玉砖。陶瓷杯杯底采用2层刚玉莫来石砖,杯壁由1层刚玉莫来石组合砖构成,从而在炉底炉缸内侧形成陶瓷质杯体。

图1 本钢7号高炉产量与部分冷却壁热流强度的变化

2.1 铁口以上区域

铁口区工作条件恶劣,渣铁环流冲刷是炉缸破损的主要原因,铁口是环流的终点,因此铁口是炉缸破损情况的分界线。在实际调查中,铁口以上区域存在陶瓷杯,残存厚度150~200mm不等,原始厚度340mm,相对而言,是高炉炉龄的非限制环节。图2为铁口上方,24号风口下41层UCAR碳砖和12号风口下38层UCAR碳砖处陶瓷杯侵蚀状况。

2.2 铁口以下区域

铁口以下区域,受渣铁冲刷侵蚀影响,破损情况较为严重。炉役后期安装水温差测量系统显示炉缸2段冷却壁热流强度最高,热流强度较高的水管号为:4、7、12、21、23、26、149、150、151、154、156、157、160、162、171、183,其中157号水管所在冷却壁热流强度最高达 213MJ/(㎡·h)。上述水管分布区域为:2号铁口下方、3号铁口下方和2~5号风口区域。

炉缸环流复杂,侵蚀原因众多,导致各层炭砖侵蚀层度不同。炉役后期通过安装水温差测量系统,显示炉缸1段和4段冷却壁热流强度最低,2段和3段冷却壁处炭砖侵蚀情况,经破损调查,取各风口下2段和3段冷却壁炭砖残余最小残余厚度,在侵蚀程度较轻的部位二者差距不大,表明炉缸炭砖破损主要受2段冷却壁区域渣铁环流冲刷侵蚀所致。

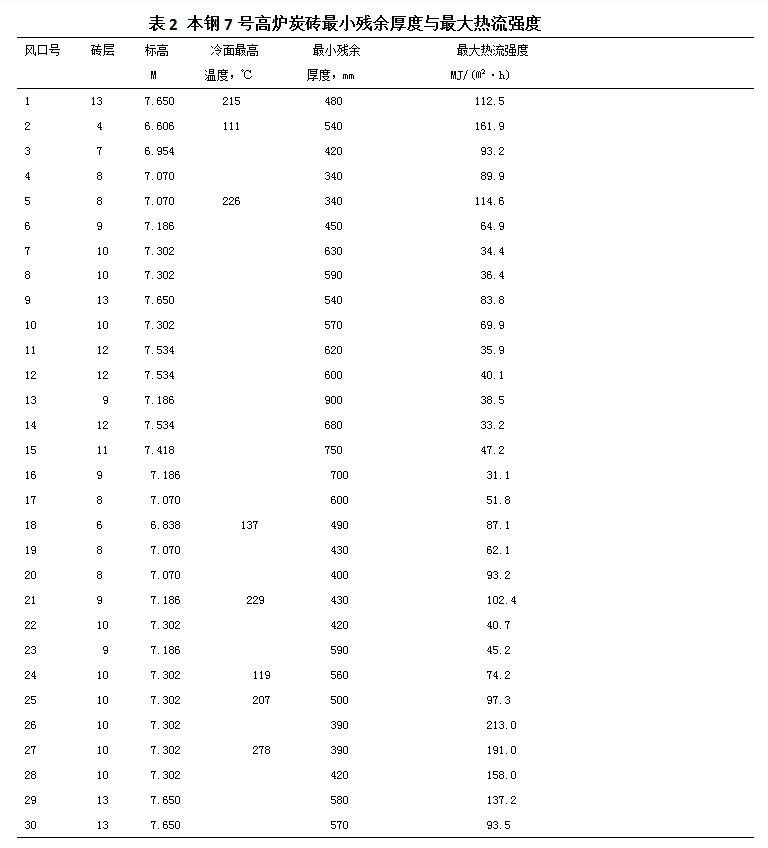

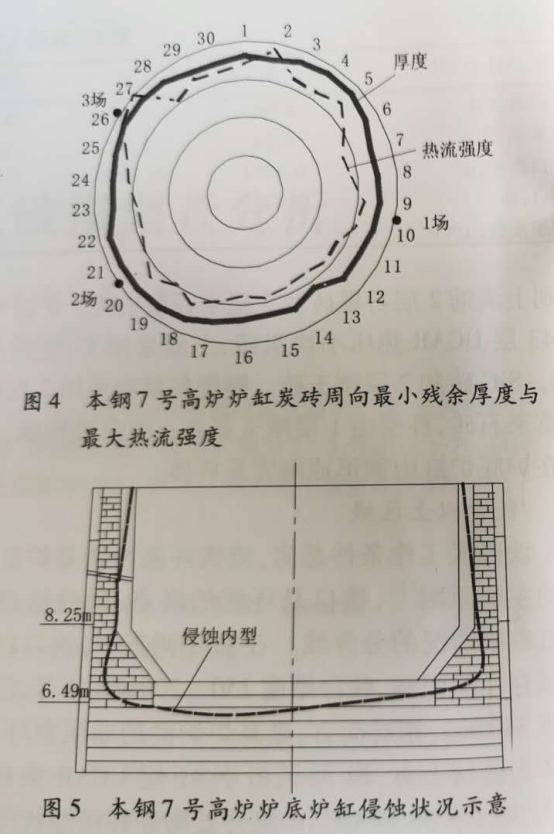

经现场测量,炉缸侵蚀最严重的位置为2段冷却壁中部,UCAR炭砖的第4~13层,即陶瓷垫与陶瓷杯拐角处的“象脚”区域。为直观判断炉缸侧壁侵蚀情况,并与热流强度在线监测系统和炭砖冷面热电偶进行对比分析,整理各风口下2段炭砖侵蚀最小残余厚度,停炉前2段冷却壁最大热流强度和部分炭砖冷面最高温度见表2,圆周方向分布如图4所示。

由表2和 图4可以看出:①炭砖最小残余厚度和最大热流强度基本吻合,但因水温差测量系统取点局限性和各风口下侵蚀最薄弱位置高低不同,侵蚀最严重区域并非热流强度最高点;②经现场实测,侵蚀最严重的区域为2~5号风口下方,热流强度114.6MJ/(㎡·h),最小残余厚度340mm;热流强度最高区域为26~27号风口下方,热流强度213MJ/(㎡·h)最小残余厚度390mm;③2017年2月,为对热流强度较高区域进行二次监护,在该区域安装8支炭砖冷面热电偶,因安装时间较早,未能与停炉前热流强度最高区域进行对应。

2.3 炉底炉缸耐材

7号高炉为水冷炉底,一代炉役累计生产铁水2691万T。经停炉后观测,炉底沿2号铁口的炉缸纵剖面侵蚀状况大体如图5所示。由图5可见:高炉炉底呈平缓“锅底”形侵蚀,受2号和3号铁口相对集中影响,锅底中心向2号和3号铁口方向偏移,侵蚀最严重的锅底中心距离炉墙5m(炉缸直径11.6m),第5层炉底石墨砖剩余厚度250mm,侵蚀非严重区域部分陶瓷垫残余,是第一代炉役的非限制性环节。

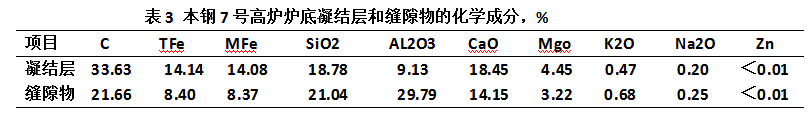

在破损调查中发现,在炉底凝结层下的大块半石墨砖因渣铁溶蚀固结成一个整体,而1号铁口方向残余的部分陶瓷垫没有固结。在凝结层下的炉底大块炭砖中物质取样分析见表3,表明热应力和渣铁对炉底炭砖的渗透侵蚀仍然是炉底破损的首要因素。

2.4 炉底封板

炉底炭砖清理完毕后,对炉底封板进行探伤过程中发现,炉底封板与其下部浇灌的碳素捣料层大面积分离,局部鼓包上翘严重。最大鼓包处间隙为60mm,严重影响炉底水冷管的冷却效果,加速了炉底炭砖的侵蚀速度,第二代炉役砌砖前进行了灌浆处理,防止产生安全隐患。

2.5 几个突出问题

(1)铁口处侵蚀问题。铁口为炉缸环流的终点,越靠近铁口处环流速度越大,侵蚀越严重,且出铁时铁口两侧环流在泥包根部变向,冲刷力较大,侵蚀越严重。因此,铁口下方区域2段炭砖侵蚀相对严重,且薄弱位置偏上。经统计,1号铁口累计过铁量899万T,2号铁口累计过铁量880万T啊,3号铁口累计过铁量910万T,各铁口出铁情况相对平均。但因2.3号铁口夹角72°,距离较近,出铁时互相影响,侵蚀情况较1号铁口严重。

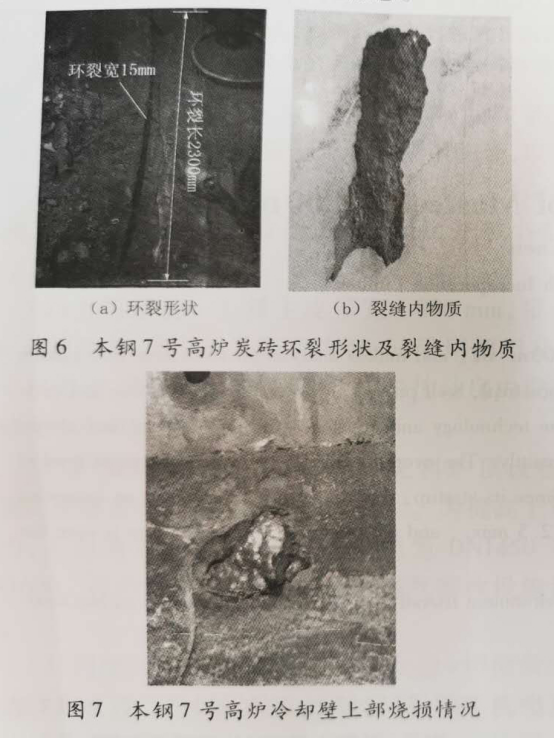

(2)炭砖环裂问题。破损调查过程中发现,由于热应力作用,在2号和3号铁口之间,第7层UCAR炭砖处存在环裂现象(见图6)。环裂长度2300mm,裂缝宽度15mm,距离冷却壁650~800mm,裂缝内有金属锌。环裂导致炭砖传染效果差,温度场不均匀,侵蚀反应剧烈,侵蚀速度加快。

(3)局部严重破损问题。在破损调查过程中发现,因砌筑和炭砖质量等原因,在29号风口下方,炉底大块炭砖与第1层UCAR炭砖处存在“钻铁”现象,造成第一段冷却壁上部烧损,烧损区域直径200mm(见图7),虽未烧坏冷却水管,但严重威胁到炉壳安全,存在重大安全隐患。

3 炉缸破损原因分析

通过对炉缸破损调查分析,本钢7号高炉炉缸铁口以上区域和炉底耐材受侵蚀情况是第一代炉役寿命的非限制环节,炉缸陶瓷垫与陶瓷杯拐角处的“象脚”状侵蚀是引起2段冷却壁热流强度升高的主要原因。回顾第一代炉役的生产过程,分析导致炉缸“象脚”状侵蚀的原因主要有以下几个方面。

(1)7号高炉第一代炉役寿命11年11个月,炉役期间基本都在高效生产,第一代炉役单位炉容产铁量9350t/m³,大量的渣铁环流导致炉缸侧壁冲刷侵蚀。

(2)2008年之前,7号高炉顺行状态较差,崩悬料频繁,风口和冷却壁漏水严重,渗透至炉缸炭砖区域的漏水将炭砖表面氧化,形成疏松的热阻层,影响炉缸炭砖的传热效果,加速了炭砖的侵蚀速度。200年之后,采用“中心加焦”的布料模式,顺行情况得到改善,但“中心加焦”布料模式下炉缸中心死焦堆肥大,势必加剧环流强度,引起“象脚”侵蚀。

(3)2012年,国内钢铁形式下行,受降成本压力的影响,原燃料条件直转直下,焦炭主焦煤配比大幅下降,导致成品焦还原性较高,冷热态强度较差,使炉缸中心死焦堆透液性变差,进一步加剧了铁水环流的速度和环流量。

(4)高炉设计方面,7号高炉第一代炉役炉缸冷却壁冷却比表面积仅为0.7。远低于同级别高炉的1.0;炉缸冷却壁设计水速偏小,仅为1.4m/s,第二代炉役炉缸冷却壁设计整改后水速为2.1m/s。二者均导致炉缸冷却强度偏低,加速了2段高温环流区的冲刷侵蚀。

4 结语

(1)7号 高炉因炉缸侧壁热流强度过高而被迫大修。停炉后通过对碳砖残余厚度的测量,2段冷却壁中部陶瓷垫与陶瓷杯拐角处侵蚀最为严重,侵蚀最严重的区域为2~5号风口下方,炭砖最小残余厚度340mm,热流强度最高区域为26~27号风口下方,热流强度213MJ/(㎡·h),炭砖最小残余厚度390 mm。

(2)高炉炉底呈平缓“锅底”形侵蚀,锅底中心向2号和3号铁口夹角方向偏移,侵蚀最严重的锅底中心距离炉墙5m,第5层炉底大块炭砖剩余厚度250mm;由锅底中心向四周侵蚀逐渐减弱。

(3)炭砖最小残余厚度和最大热流强度基本吻合,但因水温差测量取点局限性和侵蚀最薄弱位置高低不同,侵蚀最严重区域并非热流强度最高点,但仍可根据热流强度变化情况指导炉役后期生产。

5 参考文献

【1】周传典。高炉炼铁生产技术手册【M】,北京:冶金工业出版社,2008:443—451.

【2】徐万仁,朱仁良,张东来,宝钢2号高炉炉缸侧壁侵蚀原因及控制实践[J] 钢铁,2007,42(1);8-11.

(责任编辑:zgltw)