-

李 朋 谢 君 黄永安

(安宁公司烧结厂)

摘 要 昆钢球团使用贫杂矿后,初期物料成球性变差,生球质量下降,球团矿化学成分不稳定,给球团矿的产、质量带来不利影响。球团片区通过调整进料组织,加强混匀造堆工作,调整关键设备运行参数及进行适应性改造等手段,在不断提高贫杂矿用量时,将贫杂矿给生产带来的不利影响降至最低。

关键词 贫杂矿 球团矿 磨矿 漏风治理

1 前言

随着钢铁行业的发展,国内各钢铁企业对矿石的需求量日益增加,高品位铁矿石逐渐稀缺。随着降本工作的深入进行,高品质的巴西造球精从30 %的配比逐步退出,性价比更高的贫杂铁精矿的使用已无可避免,同时部分自产贫杂矿也需球团生产线消化。昆钢球团使用贫杂矿后,初期物料成球性变差,生球质量下降,球团矿化学成分不稳定,给球团矿的产、质量带来不利影响。

2 贫杂矿使用后导致球团矿产、质量不稳定的因素

一定的粒度、适宜的水分、均匀的化学性质是生产球团矿的三个基本要求。球团所用贫杂矿矿种主要为东川精(赤褐共生精矿)和攀西地区钒钛磁铁精矿,前期钒钛精在混合料中的比例为30 %,东川精为4 %。下面是对球团三种原料的基本分析:

2.1 水分和粒度分析

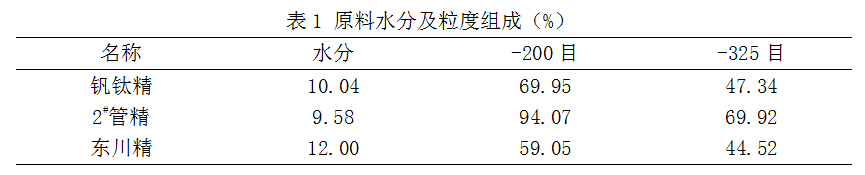

水分和粒度分析表1。

从表1可以看出,钒钛精矿-200目粒级含量为69.95 %,粒度偏粗,2#管精粒度较细,-200目粒级含量94.07 %,东川精粒度较粗,-200目粒级的含量为59.05 %。也就是说,昆钢使用的两种贫杂矿粒度都偏粗(-200目含量东川精59.09 %,钒钛精69.95 %)。且水分偏大,对后序生产稳定性、能耗影响较大。事实上,贫杂矿使用后,原料性能急剧下降,给生产造成了极大的困难。而且,混合料成球性下降且不稳定,生球产质量下降且表面粗糙,生球在链篦机上爆裂严重,入窑粉末增加,回转窑结圈加剧,成品球抗压强度下降,筛分指数和抗磨指数恶化,导致球团产、质量下降及能耗升高。

2.2 化学成分分析

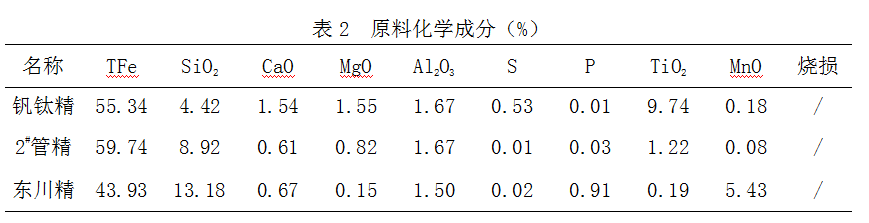

化学成分分析表2。

从表2可以看出钒钛精矿TFe含量偏低,为51.06 %,SiO2较低,为4.42 %,2#管精TFe含量相对较高,为58.20 %,SiO2含量偏高,为8.34 %,东川精TFe含量较低,为43.93 %,SiO2含量较高,为13.18 %。使用贫杂矿后,由于三种精矿的化学成分差异较大,增加了混匀造堆的难度,容易造成混合料的化学成分波动大,影响球团矿的质量。而且,贫杂矿中还含大量的碎石、编织袋等杂物,经常堵停流程,增加混匀造堆难度。严重的造成停机,给球团的稳定生产造成极其恶劣的影响。

2.3 成球性能分析

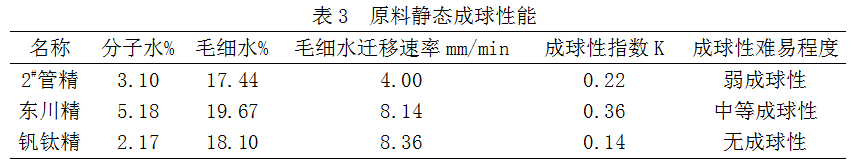

成球性能分析表3。

由表3可以看出钒钛精矿成球性指数0.14 %,为无成球性矿物,2#管精静态成球性指数0.22,为弱成球性矿物,东川精成球性指数0.36,为中等成球性矿物。总体来说昆钢球团生产所用原料成球性较差。

3 改造方案及实施

3.1 加强造堆管理,稳定混合料化学成分

攀西钒钛精供应商较多,导致钒钛精成分及物化性能不稳定,同时由于其杂物多,露天运储水分大等因素,在进料时容易压死堆料机悬臂胶带、堵塞漏斗致使进料系统停机,影响造堆进度和料堆混匀效果,进而导致生球及成品球团矿产质量波动。针对这一情况,球团车间对进料组织工作陆续改进,相关改进措施有:⑴造堆时严格控制瞬时料量及每班保供量,料场片区按不高于500 t/h,每班保供1 000 t组织钒钛精保供球团造堆工作,稳定造堆过程及混匀矿成分。⑵加强班组造堆组织管理工作,制定造堆操作规范,加大监督考核,减少人为因素导致的球团矿成分波动。⑶严格按计划要求,精心组织造堆工作,确保各矿种按计划配比造堆。

3.2 加强磨矿工序过程管理,改善原料粒度

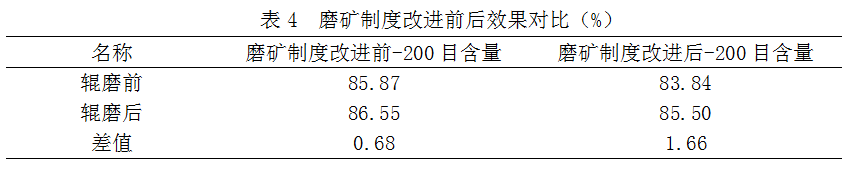

球团片区高压辊磨机处理能力150~240 t/h,最佳工作料量210 t/h。双机生产时,上料量为360 t/h左右,超出了现有高压辊磨机的处理能力,因此在辊磨前增设了犁式卸料器进行旁路分流,减少进入辊磨机的料量以避免辊磨机超负荷工作损伤设备及堵停流程。由于流程设计限制,辊磨机前后无安装计量器具的条件,导致进入辊磨机的料量偏低,原料辊磨效果较差。贫杂矿使用后,原料条件劣化,精矿粒度变粗,比表面积及原料成球性下降。通过观察分析,在辊磨机机速、辊磨压力固定的情况下,辊磨料量与辊磨机实时电流成正比,照此原理可以精确控制经辊磨料量。因此在选定辊磨机机速65 %、压力参数45Bar的适宜值后,通过现场多次称量对比,确定电流在300~350 A时进入辊磨机料量为220~240 t/h,以此为准可实现辊磨机使用效果的最大化,进而通过参照电流参数调整卸料器高度,使进入辊磨机的料量处于最佳范围,达到提高辊磨效果的目的。因缺乏准确检测物料比表面积的实验室条件,因此用原料-200目(小于0.074 mm)粒级这一指标来表现改进辊磨制度后的效果,优化参数后的效果见表4。

由表4可以看出,磨矿制度改进后,一定程度上可削弱原料粒度劣化带来的不利影响,提高造球原料中细粒级含量及其成球性,同时造球比表面积改善后,也可降低膨润土的配加量,减少相关资源的开采。

3.3 一期大球辊筛改造

一期大球辊筛筛粉状料的1~14辊辊间间隙为6 mm, 辊子直径为100 mm,所配电机直联式减速机在辊筛间隙调整为6 mm时,两台电机之间地脚已互相抵紧,贫杂矿用量提高后,系统中循环的碎石增加,易导致辊面磨损。当辊面磨损后,由于辊筛电机地脚已相互抵紧,无法进行调整,会造成生球粒度过大,影响生球干燥效果和成品球质量,而辊筛磨损后处理办法只有更换辊子,造成备件消耗过大。

通过分析,片区将一期大球辊筛辊子直径加大到110 ㎜,使辊子辊面磨损后辊子间隙可调,既保证了筛分效率,提高了生球质量又节约了备件消耗。

3.4 链篦机、回转窑漏风治理

贫杂矿用量提高后,原料粒度变粗,球团矿固结所需热量提高,在不提高能耗的条件下,要保证球团矿质量稳定,就必须稳定主机设备负压体系,提高热量利用效率。

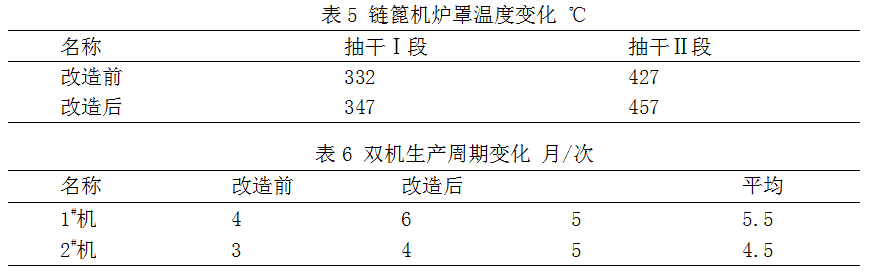

经分析研究,认为主机漏风点主要为链篦机双层卸灰阀、1#链篦机侧密封墙、回转窑正门三处。改进措施为:1.加强班组卸灰制度管理,加强班组自查和车间抽查,确保卸灰阀处于关闭状态。2.1#机链篦机原侧密封墙为高铝砖砌筑,正常生产中由于高温膨胀,高铝砖之间形成空缝较多,漏风严重,且日常生产中易受压倒塌,造成系统大量漏风。组织讨论后把侧密封墙高铝砖砌筑方式改为低水泥浇注的600×500 ㎜预制块砌筑,然后用螺栓固定,消除了墙体漏风甚至倒塌的问题。3.回转窑窑头正门原来为单开门形式,由于窑头热风正压较大,正门为耐热铸件材料,自身重量较重,高温状态下框架及门容易氧化和变形,导致窑头正门关闭不严,漏风严重。改造措施为取消正门,用高铝耐火砖直接砌筑封门,从根本上杜绝大门漏风的问题。通过以上措施,减少了系统漏风量,提高了热利用效率和生球干燥效果,减少了入窑粉末数量,缓解了回转窑结圈速度,减少了窑头正压现象,降低了岗位人员点巡检时被烧伤的风险。链篦机炉罩温度及生产周期变化见表5、表6。

3.5 造球盘传动方式改造。

使用贫杂矿后,原料水分大、成球性差,大幅度增加造球的难度。只靠调节加水量造球已难以满足生产需要。对此,球团片区把造球盘的传动方式,由原来的三角传动带传动改为变频电机传动。改造后,造球盘的盘速可以根据需要及时调整,增加了造球的调整手段。

4 结论

通过生产实践,对使用贫杂矿后影响昆钢球团生产过程的主要因素进行分析,得出以下结论:

(1)贫杂矿和脱水精的化学成分差异大,容易导致混合料的性能波动,加强混匀造堆管理有利于稳定造球原料性能及生球产质量,减少球团矿成分波动。

(2)贫杂矿(钒钛精)的粒度偏粗、水分偏高且无成球性,致使混合料成球性变差且不稳定,增加了膨润土的消耗和造球难度,大量使用钒钛精后强化磨矿效果,提高物料比表面积,有利于削弱原料条件劣化带来的不利影响。

(3)加强主机系统漏风治理,提高了系统负压,有利于提高热利用效率和生球干燥效果,减少了入窑粉末数量,缓解了回转窑结圈速度,减少了窑头正压现象,降低了岗位人员点巡检时被烧伤的风险,延长了生产周期。

(4)通过一系列的改进,昆钢球团使用贫杂矿后,生产基本稳定。但是,贫杂矿含杂物多、水分大、粒度粗、成球性差还没有得到根本的解决。今后生产组织中还得边生产,边摸索、总结,边改造,以适应使用贫杂矿给生产带来的影响,进一步稳定生产过程,提高产质量,降低生产成本。

(责任编辑:zgltw)