-

杨俊 华建明

(宝山钢铁股份有限公司)

摘 要 宝钢高炉清洁生产的主要理念是:清洁的原料与能源、清洁的生产过程、清洁的产品,以及贯穿于全过程的清洁生产控制。近年来,通过采取不断降低污染物排放、多途径拓展固废消纳、控制有害元素人炉、优化能源资源的利用及实现高炉低燃料比生产等措施,高炉区域颗粒物及污染物排放浓度、总量均有明显下降。高炉热风炉烟囱CEMS在线监测系统上线后,高炉区域SO2和NOx的排放量也纳入管控,2016-2018年3号高炉SO2和NOx分别为62.2mg/m3和86.9mg/m3。

关键词 大型高炉 清洁生产 环保 节能 减排

钢铁行业是工业企业中的能耗和排放大户,据统计,近几年中国钢铁工业能源消耗占全国总能耗在10%~15%,二氧化碳排放量占全国总排放量超过10%,而废水、废气和粉尘排放量占工业企业排放总量超过15%,烟尘和二氧化硫排放占比也接近10%。随着经济发展和社会进步,人民群众对美好生活环境的渴望愈加强烈,国家相关环保政策要求也不断提高,节能减排将越来越成为钢铁企业在城市立足和发展的重要前提。

近年来,随着上海的城市发展和产业结构转型,宝钢在城市中的产值贡献程度逐渐降低,年产值仅占上海工业企业的约6%左右,而能源消耗占上海工业企业的25%以上、全市的15%以上,污染物排放量和烟粉尘排放占上海城市总量的比例分别约为1/3和2/3,企业面临着越来越大的节能、减排乃至生存压力。在企业内部,统计数据显示,宝钢三种主要污染物即烟粉尘、二氧化硫和氮氧化物,炼铁工序的排放量均超过公司总量的50%以上。宝钢致力于建设环境友好型企业,必须走可持续发展的清洁生产道路,炼铁乃至高炉工序正是其中的重要环节。

1 高炉清洁生产实践

《清洁生产促进法》中清洁生产的定义:清洁生产是指不断采取改进设计、使用清洁的能源和原料、采用先进的工艺技术与设备、改善管理、综合利用等措施,从源头削减污染,提高资源利用效率,减少或者避免生产、服务和产品使用过程中污染物的产生和排放,以减轻或者消除对人类健康和环境的危害。

宝钢高炉清洁生产的主要理念是:清洁的原料与能源、清洁的生产过程、清洁的产品,以及贯穿于全过程的清洁生产控制。在这个理念的指导下,近年来通过采取不断降低污染物排放、多途径拓展固废消纳、控制有害元素入炉、优化能源资源的利用,以及高炉低燃料比生产等措施,高炉区域颗粒物及污染物排放浓度、总量均有明显下降。

1.1 工艺设备改造,降低污染物排放

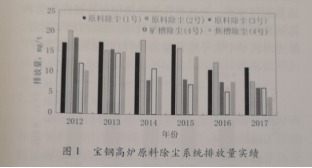

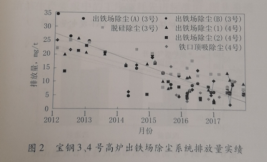

为了确保可视污染受控和有效降低污染物排放总量,宝钢高炉区域近几年已经开展或即将推进多项工艺设备改造,如制粉系统环保改造、煤焦矿皮带机环保改造、除尘器达标排放改造和除尘灰管道气力输送改造等。除尘系统排放点监测数据显示,经过一系列改造,高炉减排效果显著,各除尘系统粉尘排放浓度下降明显,目前均大大低于国家标准中对新旧环保设备污染因子排放浓度的要求。图1、图2分别是2012-2017年宝钢高炉原料除尘系统、出铁场除尘系统粉尘排放量监测实绩。

除了改造项目外,还进行了一些环保设备的功能优化改善。如:重新调整高炉炉顶除尘管道走向和布局设计,避免大颗粒炉料进人除尘管道而引起管道堵塞、变形等问题;增设热风炉烟囱在线监测器,设置烟气中SO2和氮氧化物含量超标报警,制订应对预案,通过调整烧炉空燃比、煤气种类比例和调节富氧烧炉等手段,确保烟囱排放达标。下一步继续探索新的技术手段,如低氮烧炉、增设脱硫装置等,以满足国家关于钢铁企业超低排放的相关要求。

1.2 多途径拓展固废消纳

近几年,积极探索和推进公司内、厂际间的资源回收利用和废弃物处置消纳,利用不同工序的优势和有利条件处置消化含铁尘泥甚至是无价尘泥。截至2017年底,高炉在出铁场摆动溜嘴处试验处理陶瓷管、铁皮渣等公司内化工废弃物近80t。

随着城市钢厂建设的推进,在产城共融的模式上也在积极探索和迈进。2016年下半年,高炉进行了城市飞灰喷吹试验:将城市垃圾焚烧炉的烟气净化系统收集的残余物一一城市飞灰,由喷吹系统喷入高炉风口,通过风口前高温分解和熔融造渣,分解飞灰中的毒性有机物,并将大部分重金属固化在水渣中,达到无害化处置的目的。试验过程中共处置城市飞灰约200t。2018年高炉区域开始试验喷吹废轮胎粉、纽扣粉等城市废弃物,实现了城市废弃物在高炉工序安全、环保处置的目标。

目前,宝山基地生产过程中每年产生尘泥约150万t,其中有利用价值的含铁尘泥大部分返回炼铁循环利用,循环过程中部分有害杂质在高炉工序不断富集,会提高炉衬损坏、炉内结瘤和系统内煤气管道腐蚀的风险程度。为了合理回收利用有价尘泥,进一步提高废弃物处置能力,目前正推进新增治金含铁尘泥资源化再生装置,未来将通过集中整合固废资源、优化固废处置利用方式,采用专业而环保的处置工艺,科学有效地落实固废处置管理,控制有害物质的污染风险。

1.3 有害元素控制

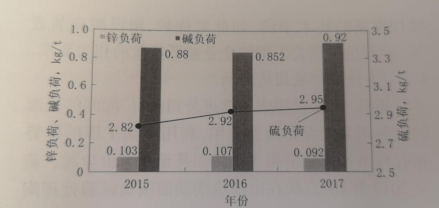

(1)控制入炉总量。在原燃料质量上历来重视精料方针,确保原燃料品种和成分稳定,在源头上减少有害元素的入炉量。图3是近3年宝钢高炉入炉有害元素负荷实绩,其中入炉锌负荷基本控制在0.1kg/t左右,人炉碱金属负荷在1kg/t以下,入炉硫负荷在3kg/t以下,都显著低于行业有害元素控制规范。

(2)协同相关工序,优化配料结构。在增加废弃物回收利用和减少高炉入炉有害元素之间保持平衡。如统筹安排高炉除尘灰在烧结工序的物流去向和比例分配,以保持4座高炉入炉锌含量的均匀和稳定,同时在操业上采取开放中心气流、提高炉顶煤气温度等相应措施增加高炉自身的排锌力度,以最大程度地降低有害元素在高炉治炼过程中可能产生的危害。

1.4 优化能源资源的利用

(1)限煤条件下生产组织。从2016年开始削效减用煤总量,为平衡自备电厂发电用煤量和自产焦炭生产用煤量,积极探索喷吹煤、冶金焦替代资源的造开发利用:除了继续使用干熄焦除尘焦粉混合煤粉喷吹外,高炉逐步改进自产焦炭和小块焦筛网,增加小块焦使用比例,提高自产焦炭的利用率;高炉增加外购焦炭的使用,通过提前测算和合理规划,保证四座高炉之间平衡分配,确保在完成限煤政策的前提下,高炉炉况和燃料消耗在原有基础上不发生大的波动。至2018年,宝钢高炉小块焦比接近30kg/t外购焦炭使用超过15kg/t。

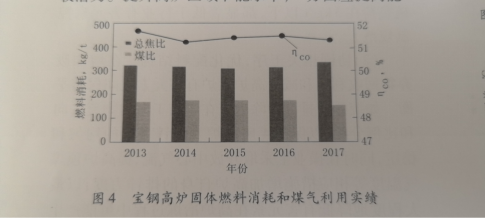

(2)高炉低燃料比生产。宝钢高炉工序能耗的消耗部分中,焦炭、煤粉等固体燃料所占比例目前在85%左右。保持低燃料比生产运行,是降低高炉工序能耗的关键。通过坚持精料方针、确保入炉原燃料质量稳定,在生产组织上做好计划和周期管理,在高炉操作炉型维护上,持续优化两股气流调剂模式,保持相对高而稳定的煤气利用率,确保了高炉炉况稳定顺行和长期低燃料比生产。图4是宝钢高炉近5年来固体燃料消耗和煤气利用率等指标实绩。

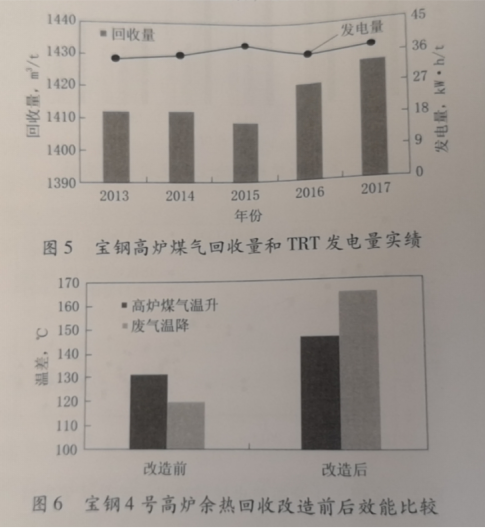

(3)能效提升和余能回收利用。高炉是耗能大户,同时也是产能大户,区域内产出的高温高压的高炉煤气、高温液态的熔渣等资源,均有较大的余能回收潜力。提升高炉区域节能水平,一方面应提高能源使用效率、降低能介单耗,另一方面应大力提高区域内余能回收利用能力。近几年,宝钢高炉区域在这两方面开展了一系列的改造项目,如除尘系统节能改造、热风炉富氧烧炉改造、炉顶均压煤气回收改造和高炉煤气除尘干法运行改造等。图5是宝钢高炉近5年吨铁回收高炉煤气量和TRT发电量实绩。

宝钢高炉都装备了热风炉烟气余热回收系统,采用热管式换热器,利用热风炉烧炉废气来预热烧炉用的空气和煤气,进而减少热风炉煤气消耗,同时有效降低高温废气排放。近几年为了提高余热利用效率,几座高炉陆续进行了余热回收系统改造。2017年8-12月,4号高炉余热回收进行了提效改造,改造后高炉煤气预热温升由改造前的131℃提高至146℃,废气温降则由改造前的120℃提高至165℃。图6是改造前后高炉煤气预热后温升及废气温降实绩比较。

另外,宝钢还开展了高炉冲渣水余热利用示范项目和高炉红渣余热利用科研项目,未来将进一步扩大和提高高炉区域内的余热利用范围和效率。

1.5 可视化环境改善

宝钢高炉无组织排放管控重点在两个区域,即出铁场厂房冒黄烟和排灰排料口冒灰扬尘。

出铁场方面优化除尘风量和阀门开度控制,增设阀门显示和控制面板,通过精细化管理提高除尘设备运行效率。放残铁作业中使用可伸缩除尘管和移动盖板进行除尘创新改造,杜绝残铁沟烟气溢出。推进出铁场平台平整化整治,增设资材轨道实现平板车输送,并投入使用炉台吸尘车、布置绿色盆栽,打造样板高炉出铁场。

对高炉区域内排灰和受料点进行了一些环境改造,确保作业中无冒灰和扬尘。如粉矿斗和粉焦斗的卡车排放点外围设置密封防护,安装胶带挡尘装置;在重力除尘和干法除尘的卸灰点增设微雾抑尘装置等。大力开展道路污染防控,推进成品水渣皮带输送改造、杜绝车辆运输过程洒水漏渣,试用和推进新型道路吸尘车,区域内面貌焕新。

另外,结合近几年建设和改造项目的推进,对区域内绿化环境进行设计整合和效果提升改造。打造了1号高炉大修纪念广场、4号高炉周边景观群和高炉控制中心立体绿化,结合公司推进的办公和体息场所改造,营造高炉高效、和谐、优雅的作业和办公环境。

2 高炉清洁生产绩效

2.1 环保绩效

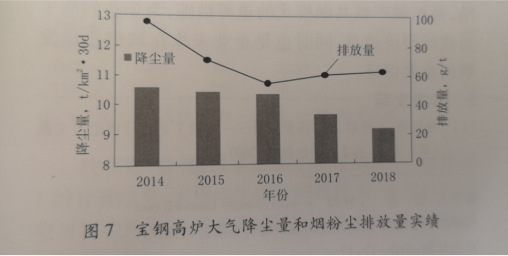

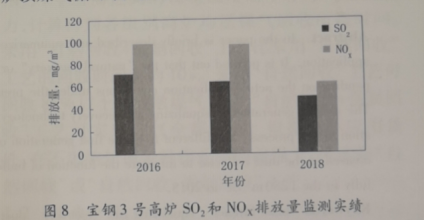

高炉区域颗粒物及污染物排放浓度、总量均有明显下降:大气降尘量近2年降至10t/km2·30d以下,烟粉尘排放量降至60g/t左右,与5年前相比二者下降幅度分别为13%和35%。

随着几座高炉热风炉烟囱CEMS在线监测系统的陆续上线,高炉区域SO2和NOx的排放也纳入管控,系统数据上传联网的3号高炉2016-2018年平均分别为62.2mg/m3和86.9mg/m3,均低于国家大气污染物特别排放限值要求。图7是宝钢高炉近年大气降尘量和吨铁烟粉尘排放实绩,图8是3号高炉CEMS系统上线后SO2和NOx排放浓度监测实绩。

2.2 节能绩效

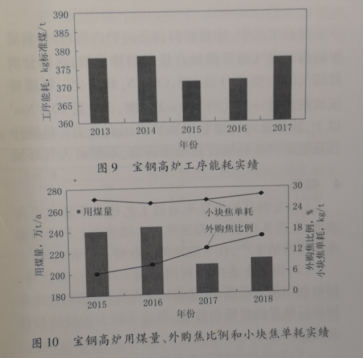

通过维持稳定顺行的炉况、合理的煤气流分布和煤气利用率,保持低燃料比生产,确保高炉工序耗始终保持在行业领先水平,一直以来均低于国清洁生产要求中的工序能耗先进标准值,图9是近5年宝钢高炉工序能耗实绩。

通过利用CDQ和其他冶金焦粉混合煤粉喷吹,以及改进筛网提高焦炭利用率,宝钢高炉小块焦用量30kg/t左右,外购焦用量提高至15kg/t以上,近2年高炉用煤量从每年240万t/a以上降至210万ta左右,降幅12.5%(如图10所示)。

3 未来展望及规划

(1)能源利用方面。开发与应用低碳替代能源,如天然气、兰炭及富氢含碳喷吹物等;在高炉冶炼技术上继续挖潜,进一步降低燃料消耗;在确保高炉稳定顺行的前提下,合理使用外购焦炭,做好粉率和水分控制。

(2)超低排放方面。结合煤气进一步净化措施,大力推进热风炉烟气污染物超低排放管控。结合当下的生产模式,不断提高环保技术水平。

(3)工艺前瞻探索。在工艺层面上从全社会的前沿发展中进行借鉴,挖掘和探索新的高炉工艺,如炉顶煤气循环氧气高炉等。

(责任编辑:zgltw)