-

向海飞 陈昕 刘立军 周明勋 韩矿 曹纪刚

(安阳钢铁股份有限公司)

摘 要 对干熄焦耐材大面积更换后的烘炉方法进行了改进,将煤气烘炉与红焦烘炉相结合,设计并制作简易轻便的干熄焦烘炉燃烧器,并对煤气烘炉工艺进行了优化,减轻了烘炉过程中的劳动强度,在保证烘炉质量的同时缩短了烘炉工期。

关键词 干熄焦 耐材 烘炉

0 前言

干熄焦不仅回收红焦显热用于发电,同时对提高焦炭质量,降低配煤成本起着不可替代作用,既节能又环保,是焦炭质量稳定的重要环节[1]。干熄焦装置长期稳定运行有利于高炉的稳定顺行,同时对降低生产成本起着重要作用,近年来干熄焦已成为新建焦炉必备的配套项目,干熄焦系统从冷态逐渐升温至可以装红焦的温度,这一过程称为干熄焦烘炉。干熄焦系统在筑炉工程结束或年修结束、主体设备调试完毕后,在干炮焦正式装红焦开工之前,要进行干熄焦系统的烘炉作业。

1 概述

安阳钢铁股份有限公司焦化厂现有3套干熄焦装置,分别为1套75t/h干熄焦,对应2座JN43-80型焦炉;1套140t/h干熄焦,对应2座JN60-6型焦炉;1套190t/h干熄焦,对应2座JNX70-2焦炉。140t/h干熄焦于2009年6月建成投产,同年7月75t/h干熄焦投产,2012年11月190t/h干熄焦投产运行,干熄焦锅炉均采用高温高压自然循环双压余热锅炉,自身除氧,全自然水循环,年产蒸汽约120万吨。

根据国内外干熄焦的生产经验,干熄焦检修一般以干熄炉耐材为主线,配套的机械、电气设备检修穿插其中,在现在的技术条件下,干熄焦年修周期一般为1-2年,年修时间30天左右,年修内容一般为干熄炉环形风道内墙支柱(俗称“牛腿”)的更换及大型机械设备的检修。安钢75t/h干熄焦和140t/h干熄焦也不例外,140t/h干熄焦投用仅1年时间因预存段砌体损坏进行了年修,75t/h干熄焦也在投用1.5年的时间进行了年修,基本上每运行1-2年时间就需要进行耐材检修或更换。

2 行业内干熄焦烘炉方法

干熄焦烘炉分砌体干燥和系统升温两个阶段,即以除去干熄炉及一次除尘器耐材水分为主要目的温风干燥阶段,以及以升温为主要目的的烘炉阶段[2]。行业内在温风干燥结束后采取的升温方法有两种:煤气烘炉升温方法和直接投红焦升温方法。

一般对于新建干熄焦烘炉,为保证开工质量,采用煤气烘炉升温方法,即在干熄炉烘炉孔设置干熄焦煤气烘炉燃烧器和一二次风门,通焦炉煤气使其在干熄炉内燃烧产生热量,最终将干熄炉预存段砌体温度升至800℃。而对于小面积耐材修补的,年修后采用投红焦升温的方法,即投入红焦利用红热焦炭为热源将干熄炉砌体温度升至800℃。

3 存在问题

虽然直接投红焦烘炉能够实现整个干熄焦系统的快速升温,但是该升温方法只适用于干熄焦系统耐材修补不大的检修,且在温风干燥后直接投红焦烘炉也不利于干熄焦的烘炉质量,缩短了干熄焦的年修周期。而对于干熄焦耐材有较大面积更换或修补的情况,一般要按新开工干熄焦的烘炉方法进行烘炉,但该升温方法操作过程复杂,劳动强度大,整个升温过程需要15天,用时较长,不利于干熄焦的快速达产创效。

4 干熄焦烘炉方法的改进

针对目前干熄焦年修后烘炉方法存在的缺点,对干熄焦烘炉方法进行了改进,温风干燥阶段结束后,在以升温为目的的烘炉阶段将煤气烘炉和红焦烘炉相结合。同时对煤气烘炉方法进行改进,自制简易轻便的煤气燃烧器进行煤气烘炉,利用一次除尘器的紧急放散导入空气供煤气燃烧,将砌体温度升至500-600℃再投红焦烘炉。这样既保证了烘炉质量,又实现了烘炉工期的缩短。

4.1 设计并制作简易轻便的煤气燃烧器

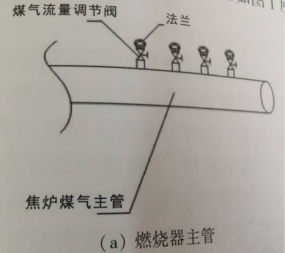

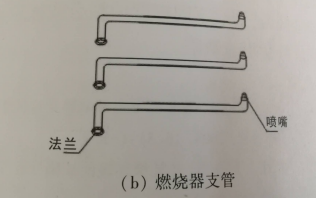

设计并制作干熄焦煤气烘炉燃烧器包括内径为108mm主管,以及主管两端分别垂直设置的前端和末端,前端设有法兰,末端设有喷嘴。将3-5根简易煤气烘炉燃烧器的喷嘴通过烘炉孔放置于干熄炉中央焦炭上方固定,燃烧器的前端与焦炉煤气主管通过法兰相连,简易轻便煤气燃烧器如图1所示。

图1干熄焦煤气烘炉燃烧器

从图1可以看出改造后的干熄焦烘炉燃烧器包括主管和支管。支管内径为108mm,前端设有法兰与主管相连,末端设有喷嘴,通过烘炉孔放置于干熄炉中央焦炭上方并固定,点火后打开煤气流量调节阀控制煤气流量。

4.2 优化煤气烘炉工艺

针对煤气烘炉劳动强度大,烘炉结束后降温快的特点,对煤气烘炉工艺进行了优化。使用3-5个自行设计轻便的煤气燃烧器替代原直径约500mm笨重的煤气燃烧器,封闭干熄炉下部烘炉孔的一二次风门,打开一次除尘器上方的紧急放散间,避免冷空气进入,使炉温降低过快,优化后的工艺大大降低了劳动强度,烘炉结束后可快速转入投红焦前的N2吹扫置换阶段,减少烘炉结束后封闭一二次风门时冷空气漏入造成炉温降低过快,从而提高了烘炉的质量和效率。

4.3 实施步骤

(1)温风干燥,以干熄炉人口温度为主要管理温度,将干熄炉预存段温度由常温升到100-120℃。第一步,向干熄炉内装干熄后的冷焦,待排焦试验完成后,预留一部分焦炭将中央风帽盖住;第二步,打开一次除尘器上方的紧急放散润,启动循环风机将空气从一次除尘器紧急放散阀导入锅炉,利用锅炉低压蒸汽对空气连行加热,控制空气以10-15℃/h的速度进行升温,加热至160-170℃保持;第三步,从锅炉出来的热空气经循环风机鼓入干熄炉,对干熄炉进行烘干,烘干过程中控制炉顶放散阀门开度将干熄炉预存的压力保持在30-60Pa,直至干熄炉预存段彻体温度达到100-120℃后保持24h。

(2)停止循环风机运行,封闭干熄炉冷却段人孔,保留一个边长为300-400mm的方孔作为烘炉孔,将自行设计的简易干熄焦煤气烘炉燃烧器末端喷嘴通过烘炉孔安装于干熄炉中央焦炭上方固定,启动循环风机,以最低转速转速运行,打开一次除尘器紧急放散阀,保证充足的空气导入干熄炉内;对干熄焦煤气烘炉燃烧器各段进行N2置换后点火并慢慢打开煤气流量调节间,点燃后通过煤气流量调节阀控制焦炉煤气流量并调节循环风机转速和一次除尘器紧急放散阀开度控制空气吸入量,使干熄炉砌体 以4-5℃/h进行升温,直至炉温升至500-600℃。

(3)关闭煤气阀门,快速取出干熄焦煤气烘炉燃烧器,封闭烘炉孔,关闭一次除尘器紧急放散阀。用N2 对干熄炉进行气置换,直至干熄炉内02含量达到5%以下。向干熄炉内投红焦烘炉(由于干熄炉内焦未盖住斜道,为防止投红焦过程中炉内压力大幅度波动,干熄焦焦罐车可每次接半炉甚至1/3炉焦进行投红焦作业)。

(4)以干熄焦锅炉入口温度为主要管理温度,控制干熄焦锅炉入口温度不超过30℃/h进行升温,同时以干熄炉预存段温度为辅助管理温度,控制干熄炉预存段温度不超过15℃/h进行升温,最终将干熄焦锅炉入口温度升高到800-960℃,将干熄炉预存段温度升高到800-1050℃。

5 效果

安钢焦化厂通过对干熄焦系统的烘炉方法进行改进,烘炉升温阶段将煤气烘炉和红焦烘炉相结合,自行设计并制作简易轻便的煤气燃烧器,并对烘炉工艺进行优化,减轻了烘炉过程中的劳动强度,保证了烘炉质量。干熄焦由原来的1年需要金鑫过一次停炉检修延长到基本2年甚至3年进行一次停炉检修,同时缩短了烘炉工期,对干熄焦系统耐材大面积检修后快速达产创效创造了条件。

6 参考文献

[1] 潘立慧,魏松波.干熄焦技术[M].北京:冶金工业出版社,2005:11-13.

[2] 尹勇.干熄焦烘炉管理的改进及探讨[J].燃料与化工,2009,40(2):21-23.

(责任编辑:zgltw)