-

摘要:首钢京唐炼铁作业部在全进口富矿粉烧结的条件下,结合厚料层烧结特点对燃料基础性能进行测试,分析不同燃料粒度的燃烧特点,通过烧结杯试验研究不同燃料粒级区间搭配与原料粒度变化规律,对混合料水分、烧结操作参数调整,跟踪烧结矿质量变化,从而找到适宜于京唐烧结的原料和燃料最佳粒度匹配关系并在工业生产上应用,从而进一步改善烧结矿质量,为首钢京唐5500m3特大型高炉的精料水平提供更多保障。

关键词:原燃料;粒度;匹配性;精料;转鼓;质量

Research and Application of Particle Size Matching of Shougang Jingtang Sintering Raw Fuel

Cheng zhengming1 Chen Shaoguo2 An Gang1 Pei Yuandong2,3 Shi Jiangshan1 Liu Boyang1 Dai Feng1 Luo Yaosheng1 Jin Yongming1 Si Haibing1

Abstract: Shougang Jingtang Ironworks Operation Department, under the condition of sintering of all imported fossil powder, combined with the characteristics of sintering of thick material layer, tests the performance of fuel base and analyzes the combustion characteristics of different fuel particle size. Through the sintering cup test, And the change of the particle size of the raw material, adjust the parameters of the moisture and sintering of the mixture and track the change of the quality of the sintered ore, so as to find the optimum particle size matching relationship between the raw material and the fuel suitable for the sintering of Jingtang and the application in the industrial production, so as to further improve the sinter Quality, for the Shougang Jingtang 5500m3 extra large blast furnace level to provide more protection.

Keywords: Raw fuel; particle size; matching; concentrate; drum; quality

1 前 言

一般而言,烧结中的最高温度绝大部分取决于固体燃料粒度的大小,较细的固体燃料燃烧时能产生较高的温度。烧结中的最高温度不仅取决于固体燃料粒度大小,也与烧结原料粒度大小有关,只有当烧结原料粒度与固体燃料粒度相匹配时,即燃烧速度与传热速度达到同步时,烧结高温带的厚度才最适宜,高温带的温度获得最大值,才能生产出高质量的烧结矿。[1]燃料粒度过粗、过细,都不利于燃烧速度与传热速度,降低燃料利用率,进而影响产质量与固体燃耗。[2]

焦粉的燃烧特性对固体燃料消耗量、烧结速度和烧结矿成品率有很重要的影响。[3]研究发现:烧结中气体扩散速率和燃烧反应能力与焦粉颗粒粒度成反比。Loo 在烧结锅实验中发现焦粉燃烧效率(CO2/(CO+CO2))会随焦粉粒度的减小而下降,导致废气中CO浓度更高,从而降低烧结料层温度[4]。

ThyssenStahl工厂实验得出[5]:小于1mm的焦粉,尤其是小于0.315mm的焦粉对烧结性能有明显的负面影响,而将焦粉粗化后会改善烧结矿冶金性能。据国内外有关报道指出:采取往烧结料颗粒表面外裹焦粉的方式可以提高烧结成品率,但其研究成果仍不能令人信服。总而言之,焦粉颗粒的粒径分布和在烧结料层中的分布状态对烧结过程是十分重要的。

研究表明,在其它条件一定时,焦粉粒度组成是决定燃料燃烧效率的关键因素,也即是决定烧结矿产质量的关键因素。[6]若燃料粒度过大,燃烧速度慢,燃烧带变宽,烧结最高温度降低,烧结过程透气性变差,垂速和利用系数下降;反之,粒度过小,燃烧速度快,液相反应进行得不完全,烧结矿强度变差,成品率和利用系数也下降。[7]

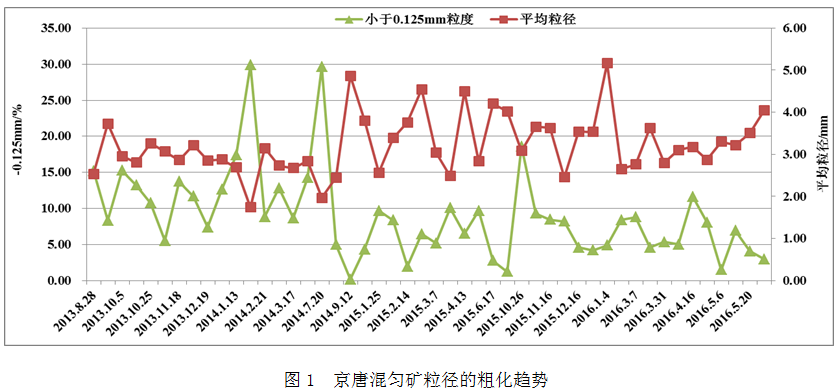

目前,首钢京唐烧结用料结构为典型的全进口富矿粉烧结,随着矿粉资源劣化,粒度也在粗化,如某主流矿粉在2009年检测中,小于0.15mm占36%、大于5mm占26%,平均粒径为3.60mm,而目前分别为15%、33%和4.35mm,粒度粗化且大小粒度分化明显,混匀矿粒径粗化趋势如图1所示。矿粉粒度过粗,偏析到料层底部将对烧结成矿和高温反应不利,尤其在810mm以上厚料层烧结的条件下。

根据数学上的最优化理论,焦粉各粒级之间一定存在一个最佳的比例关系,能够使某项指标取得最优值。[7]为进一步改善烧结过程控制和烧结矿质量,一方面通过对不同粒度的燃料反应性和差热进行基础性能测试,另一方面通过烧结杯试验研究不同燃料粒级区间搭配与原料粒度变化规律并对混合料水分、烧结操作参数调整,找到原燃料最佳粒度匹配关系,以改善烧结矿质量和降低成本。

2 基础性能测试

2.1 主要成分及热量分析

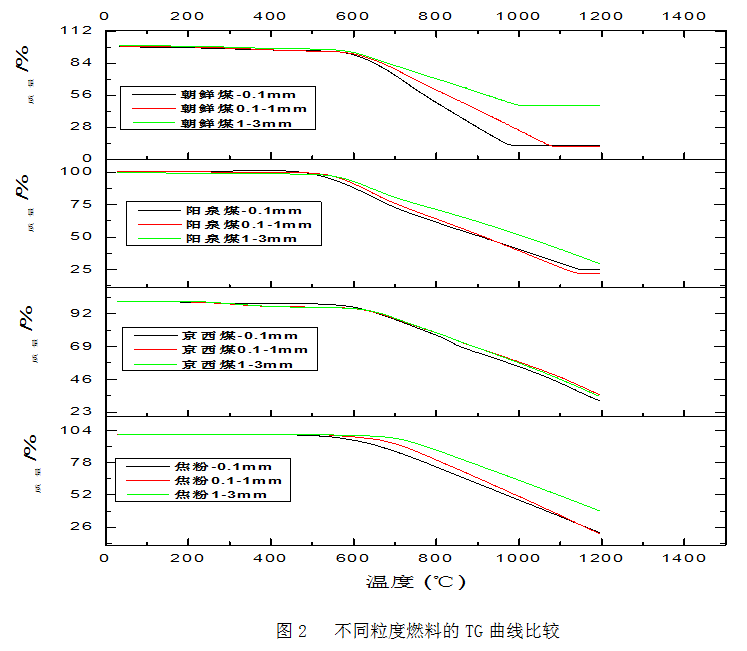

首钢京唐烧结针对不同含碳物料成分及热量分析测试结果如表1所示。

从上表可以看出,对比粒度存在较大差异而固定碳含量相近的焦粉、煤,热值相近,说明燃料热值受粒度影响很小;焦粉、煤粉之间在热值上存在互相替换的可能性。

2.2 热重与差热研究

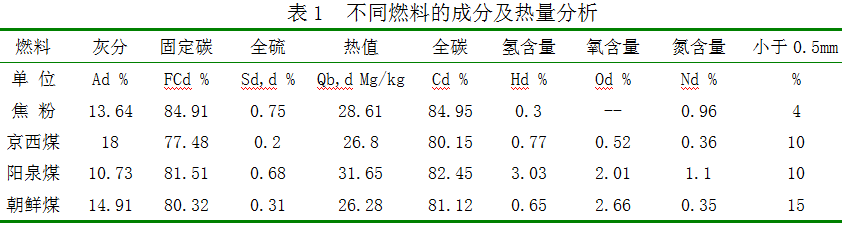

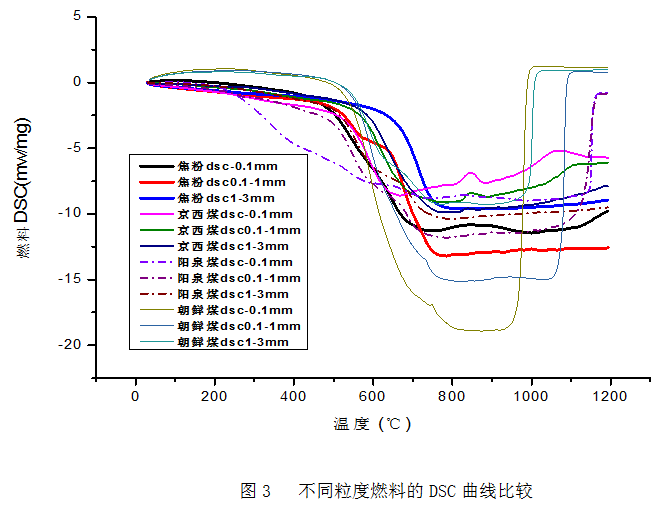

首钢京唐烧结分别对不同的燃料粒度进行热重与差热(TG/DSC)测试,测试条件为空气气氛,20℃/min升温至1200℃,测试结果分析如图2与图3所示。

TG测试结果显示,四种燃料失重速率总体上都是随着粒度减小而加快,粒度变化对焦粉和朝鲜煤燃烧失重的影响比其它煤粉要大。

DSC曲线显示,升温初期均是小粒度的燃料放热速度快,放热量高,600-700℃之前,基本上四种燃料均是粒度小的失重快,放热速度快;600-700℃区间不同粒度的燃料均降低放热速度,之后出现不同高度的吸热峰;1000℃之后,均不同程度的出现放热降低现象。分析认为是燃料中的碳大部分燃烧完成,升温至高温区段后煤灰出现不同程度的熔化导致。扣除燃料C含量(热值)差异后,根据DSC曲线,各燃料在粒度上可能存在可替代性。

由上述结果分析,燃料粒度整体不宜过细,否则燃烧速度过快导致高温保持时间不足,不利于烧结矿质量;无烟煤在较低温度下燃烧,粒度可适当放粗。不同类型的燃料在成分和粒度上存在互相替换的可行性,合理搭配可达到降低耗用的目的。

2.3 燃料粒度匹配性分析

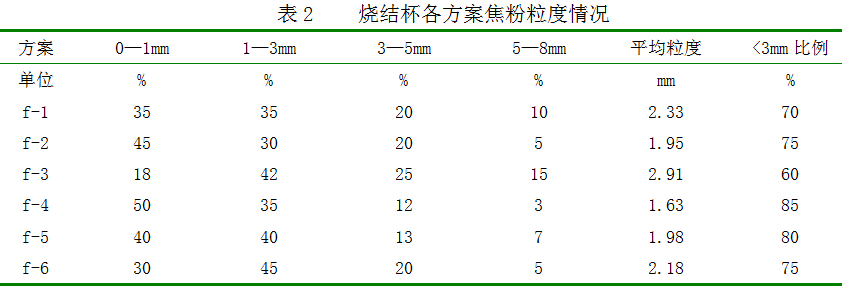

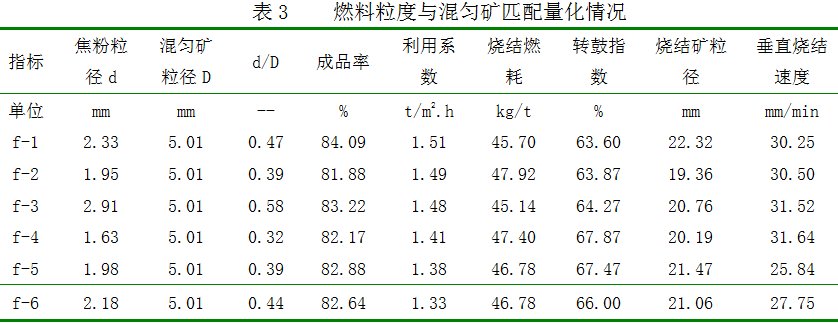

为了进一步确定燃料粒度与原料匹配的量化范围,根据混匀矿粒度调整燃料粒度研究两者的匹配量化值。各方案焦粉粒度情况如下表2所示。

对本次实验的原燃料粒度条件以及烧结指标进行统计,如下表3所示为验证实验燃料粒度与混匀矿匹配量化情况。

由上表可以看出,焦粉平均粒径与混匀矿平均粒径比值d/D=0.47~0.58范围内,烧结指标综合较优。

从烧结杯实验中可以看出,随着混匀矿平均粒径变化,燃料粒度参考焦粉平均粒径与混匀矿平均粒径比值范围d/D=0.47~0.54作出对应调整,综合烧结指标可得到优化。

2.4 混合料水分优化

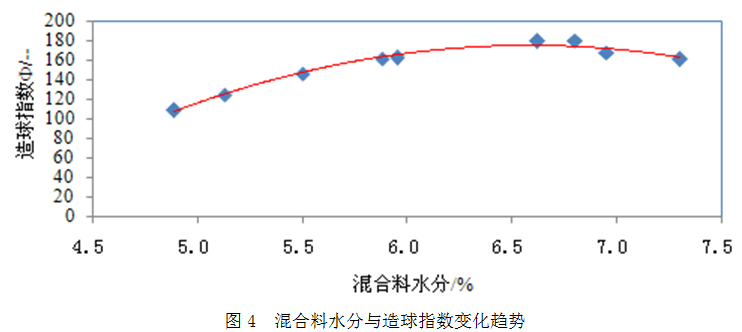

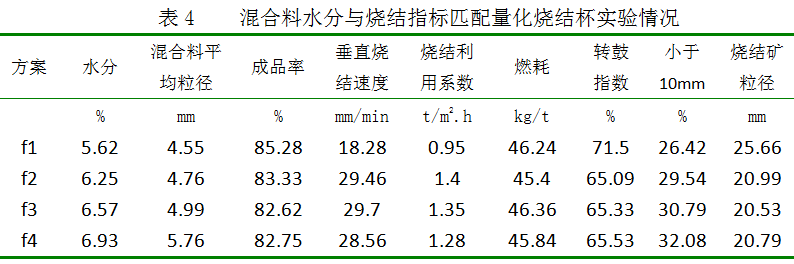

对于烧结生产效果而言,存在一个适宜值水分使造球效果达到较佳,为此定义造球指数Ф=((E1-E2)/E1+(F1-F2)/F1)×100;E1:造球后混合料1-3mm粒度百分比/%,E2:造球后<1mm粒度百分比/%,F1:造球混合料烘干后1-3mm粒度百分比/%,F2:造球混合料烘干<1mm粒度百分比/%。不同水分混合料的造球指数Ф数值如图4所示。

通过混合料水分与造球指数Ф关系可以看出,混合料造球效果最佳水分值在6.7%附近。为此,在该点上下范畴设计了4组烧结杯实验,结果如表4所示

从上表可以看出,方案f2中造球水分6.3%的混合料烧结效果更优,说明混合料造球良好的适宜水分与烧结效果良好的合适水分并不统一,两者相差约0.4%。因此,我们取中间值(6.7+6.3)/2=6.5%。

3 生产应用

首钢京唐烧结结合差热差重分析以及烧结杯试验,对生产应用的工艺流程进行优化,确保烧结燃料粒度与矿粉粒度相互匹配,从而进一步改善烧结矿质量指标。

3.1 优化燃破流程

首钢京唐烧结燃破系统对焦粉和煤粉均采用燃破系统进行破碎,无烟煤在通过四辊上下辊两次破碎后,小于1mm比例比破碎焦粉时增加10%,易造成燃料粒度过粉碎和燃耗升高。

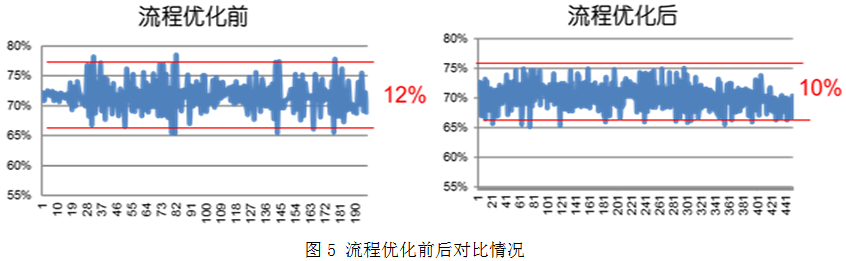

为此,首钢京唐烧结根据焦粉和煤粉的物料不同性质将流程优化,破碎无烟煤期间单独由一台四辊作业,同时将对辊间隙完全打开,而焦粉维持原间隙减少过粉碎。优化后,燃料的粒度波动幅度减小2%,优化前后的变化如下图5所示。

3.2 负压调整

风箱开闭控制的关键是保持大烟道内气体平均压力(负压)在较低水平,BTP温度和位置比较稳定。为了更好发挥原燃料粒度适宜匹配对烧结生产的积极影响效果,首钢京唐烧结对负压的调整进行优化。

通过生产实践摸索,首钢京唐烧结在保证燃料粒度基础上,将2#风箱开度调整为60度,3-5#调整为70度,其它风箱风门开度根据负压变化调整。

3.3 应用效果

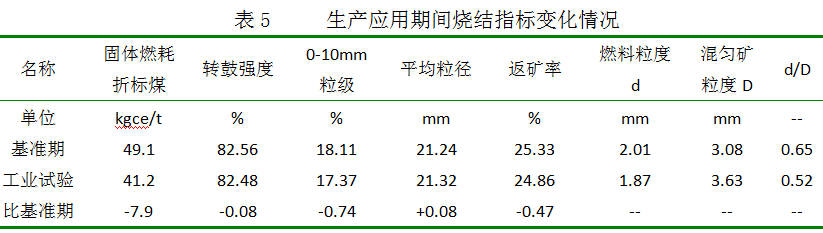

2015年11月份开始,首钢京唐烧结对原燃料粒度进行优化匹配同时调整相关操作参数,生产应用期与基准期相比,烧结指标前后变化情况如下表5所示。

实施原燃料粒度优化匹配后,应用期固体燃耗折标煤降低7.9 kgce/t,转鼓强度降低0.08%,0-10mm粒径比例降低0.74%,烧结矿粒径提高0.08mm,返矿率降低0.47%。

4 结语

(1).通过对首钢京唐烧结燃料和原料粒度的匹配性问题进行研究,认为燃料粒度和混匀矿粒度比值在一定范围内匹配,提高燃料中无烟煤比例对烧结矿质量稳定性影响不大。

(2).通过基础实验明确了不同粒度燃料的反应性差异,不同的燃料粒度在一定条件下可以互相替换。

(3).结合首钢京唐烧结燃料资源条件,在非焦粉类燃料搭配使用时,提出优化燃破工艺改变焦粉粒度,提高燃料粒度搭配性同时匹配响应操作参数调整可改善烧结矿质量。

参考文献

[1]袁兵,马洛文,王跃飞等. 宝钢烧结固体燃料粒度控制探索与实践[J].烧结球团,2010,(1):44-46.

[2]蒋大军,何木光,宋剑,杜斯宏.燃料粒度对烧结性能影响的试验研究.钢铁研究[J].2016,44(4):2-3.

[3]张军红,谢安国,沈峰满等. 降低烧结固体燃耗的人工智能优化分析[J].冶金能源,2003,22,(4):16-18.

[4] LOOCE.Role of Coke Size in Sintering of a Hematite Ore Blend[J]. Iron making and Steelmaking, 1991,18:33.

[5]PETERS.K H.Effect of Coke Size and Fuel Distribution in the Mix on the Iron Ore SinteringProcess[J]. Iron and Steel Congress, 1990, 103.

[6]徐莉,杨浚锦,徐楚韶.烧结用燃料适宜粒度组成研究.钢铁.1991,26(1):4-5.

[7]韩淑峰,周明顺,夏铁玉等.烧结固体燃料最佳粒度的研究.烧结球团[J].2013,38(4):22-23.

(责任编辑:zgltw)